涡轴发动机空中停车故障分析与验证

2019-09-17张再德

0 引言

航空发动机是飞机的“心脏”[1-2],是飞机的动力之源。发动机空中停车意味着飞机失去动力[3],是航空安全事故征候之一[4]。及时发现缺陷,消除影响飞机安全隐患尤为重要[5-7]。某配装双发的直升机在工作时其中1台发动机发生空中停车故障,将发动机分解检查后发现导流盘破裂。国内对发动机盘类件的破裂早已开展了研究。聂卫健[8]从试验用专用工装设计方面开展涡桨发动机高压涡轮盘破裂试验故障分析;秦仕勇[9]、郭峰[10]等从加工工艺方面开展轮盘破裂分析研究;王浩然[11]、蔡全卓[12]从材料强度方面开展了某航空发动机轮盘破裂分析。

本文对该发动机空中停车故障进行调查分析,确定首断件,对故障机理进行分析和验证,并从装配工艺方面制定了改进措施。

1 问题定位

1.1 结构介绍

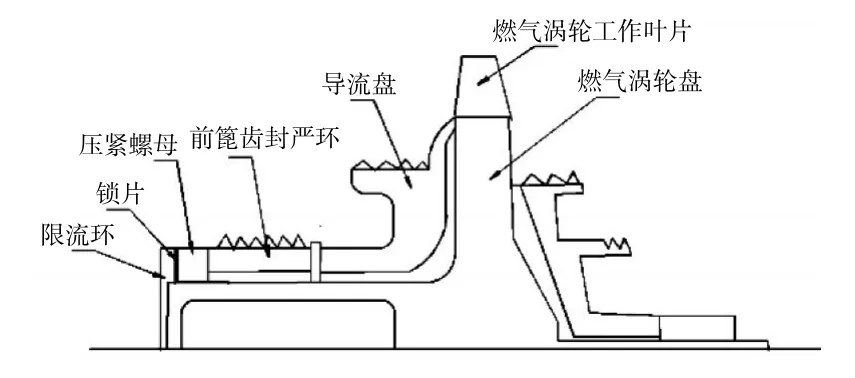

该发动机是单转子燃气发生器、双级动力涡轮、功率前输出的涡轴发动机。燃气发生器转子由燃气涡轮转子组件和压气机转子组成;燃气涡轮转子组件由限流环、锁片、压紧螺母、前篦齿封严环、导流盘、燃气涡轮工作叶片、燃气涡轮盘等零件组成,如图1所示。

图1 燃气涡轮转子组件

1.2 分解检查

燃烧室机匣中心(约11点钟位置)有1个约Φ6 mm的击穿孔;3条穿透性裂纹,分别长约10、20、50 mm。排气框架的正上方铭牌左侧铆钉脱落缺失;内、外表面均有不同程度鼓包、凹坑现象。在3点钟位置有1处“L”形击穿,长约15 mm;在4点钟位置内部支板沿外缘上表面根部有另1处击穿,长约13 mm。从排气框架后部观察,第2级工作叶片断裂损伤一部分从根部断裂,另一部分带有参差不齐的叶身;动力涡轮第2级导向器叶片进、排气边均有击伤缺口,最大处面积约15 mm×8 mm;动力涡轮第2级外环蜂窝严重刮摩,材料缺失,但蜂窝外环未见松动、脱落。

涡轮机匣和内机匣各有1处被击穿,呈向外扩散状;与火焰筒相配处的内机匣鸟嘴严重弯曲变形;火焰筒双重环变形严重。3片严重击伤的燃气涡轮导向叶片卡在导叶内支撑环与涡轮机匣之间,其余燃气涡轮导向叶片均已脱出;导叶内支撑环损伤严重且于3点钟位置断裂。

图2 燃气涡轮转子

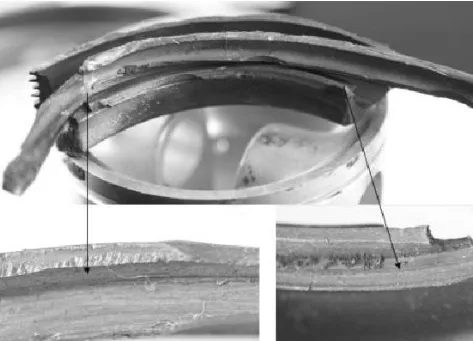

41片燃气涡轮工作叶片均被严重击伤,叶尖整体减短约1/3,如图2所示;24片叶片后移,最大后移量约2.5 mm。导流盘和前篦齿封严环均脱落,压紧螺母和止动锁片完好、未松动,燃气涡轮盘前幅板严重刮摩且明显变色。导流盘破裂,属于非包容的[13],如图3所示。前篦齿封严环断裂成条状,如图4所示。

图3 导流盘

图4 前篦齿封严环

1.3 冶金分析

1.3.1 断口分析

“断口”分析在断裂失效分析中十分重要[14]。对前篦齿封严环、导流盘、静子封严环、压紧螺母、燃气涡轮转子等5种零(部)件进行外观照相与检查、解剖、金相检查和断口分析。

前篦齿封严环材料缺失严重,残骸为不规则弯曲长条状,呈蓝黑色,可见严重的磨损变形;残骸前端局部未见可见断口形貌,断口为过载断裂;磨损部位啄相存在完全及部分回熔。分析认为失效性质为磨损失效。

导流盘破裂为4块,4处断口均起始于磨损台阶处,断口粗糙,微观为韧窝特征,为过载断裂;在磨损台阶处有目视可见裂纹、晶粒长大、晶内酌忆相部分回熔,温度超过1000℃,硬度分布也显示磨损部位均超温。分析认为失效性质为磨损导致的过载断裂。

静子封严环的前端无涂层形貌,局部基体磨损变形,宽约3.8 mm;静子封严环的后端存在涂层形貌,长约17.7 mm,涂层表面黏附约1.28 mm×6.8 mm的GH4169合金。

燃气涡轮盘轴颈、压紧螺母可见不同程度的磨损,均为磨损失效。

1.3.2 首断件判定

针对可能的首断件,对断裂故障原因进行分析,结合磨痕和温度分布,确定首断件[15]。

(1)前篦齿封严环的篦齿部位磨损程度最严重,已缺失,部分材料黏接在静子封严环上。燃气涡轮盘轴颈与前篦齿封严环配合部位表面存在明显磨损。

图5 磨损的前篦齿封严环与导流盘

(2)前篦齿封严环与导流盘在配合面上近外圆处出现均匀的磨损台阶,且台阶磨痕相互吻合(如图5所示),前篦齿封严环压紧与螺母在配合面上近外圆处也出现均匀的磨损台阶,表明前篦齿封严环与导流盘和压紧螺母均存在相对运动,且前篦齿封严环已胀大。

(3)从温度场分布来看,前篦齿封严环温度最高,整体超温,最高温度超过1020℃。

(4)导流盘过载断裂起始于磨损台阶处,并非正常最大应力位置,说明导流盘的断裂是由磨损引起的,排除导流盘为首断件。

综上所述,分析认为首断件为前篦齿封严环。

1.3.3 冶金分析结论

(1)前篦齿封严环、导流盘、静子封严环、压紧螺母等零件材质及冶金质量正常;

(2)故障首断件为前篦齿封严环;

(3)前篦齿封严环失效性质为磨损失效;

(4)导流盘为过载断裂;

(5)故障件同批次前篦齿封严环、导流盘、静子封严环材质及冶金质量符合相关技术条件要求;

(6)对碎屑状残骸进行能谱分析,未发现发动机之外的材料。

1.4 发参数据分析

对故障发动机发参数据进行分析,结论如下:

(1)发动机在不同日期试车时的停车自转时间满足要求,未见异常。

(2)发动机在不同大气温度下起动时,发动机点火转速及点火时间、Ng转速从0至38%的时间及Np至75%的时间基本一致,未见异常。

(3)与配装同一飞机的发动机相比,故障机在不同时间开车,在空中慢车状态运转时的参数变化趋势相同,未见异常。

1.5 质量复查

按照质量程序要求进行设计复查和实物质量复查,未发现异常。

1.6 问题定位

组织召开部级发动机空中停车故障分析会,对问题进行定位:

(1)发动机空中停车的原因:导流盘破裂,引起发动机后部一系列零件二次损伤。

(2)导流盘破裂的原因:前篦齿封严环与导流盘之间发生异常剧烈磨损,使导流盘前端面出现裂纹,在高速旋转下因强度不足而导致。

(3)前篦齿封严环与导流盘之间出现异常剧烈磨损的原因:前篦齿封严环和静子封严环组件发生异常摩擦,前篦齿封严环和导流盘出现相对转动。

2 机理分析

2.1 螺母拧紧力矩试验及影响

进行压紧螺母拧紧力矩异常试验验证。燃气涡轮转子组件压紧螺母施加400~450 N·m后,对返厂的6台发动机和在厂的3台发动机的前篦齿封严环和导流盘的轴向压缩量进行测算。检查9台发动机在3个状态下的压缩量,结果表明:

(1)9台发动机燃气涡轮转子组件压紧螺母的拧紧力矩均满足设计要求。

(2)燃气涡轮转子组件重新装配时,压缩量有变小的趋势。

(3)燃气涡轮转子组件更换压紧螺母新件后,压缩量明显增大。其中1台发动机重新装配时,压缩量由0.18~0.20 mm变为0.05~0.10 mm;更换新螺母后,压缩量变为0.12~0.14 mm。

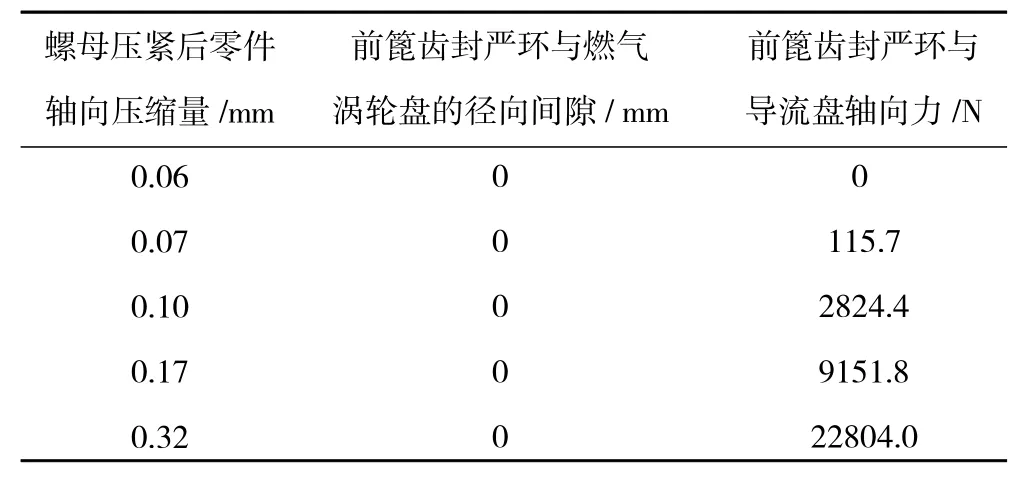

2.2 前篦齿封严环和导流盘接触力及间隙计算分析

对燃气涡轮转子组件前篦齿封严环(见表1)、导流盘、涡轮盘和压紧螺母组件接触力及间隙进行有限元计算:在92%转速(故障时刻转速)时前篦齿封严环径向出现0.05~0.07 mm的间隙;在装配轴向压缩量小于0.07 mm、92%转速时出现轴向间隙,轴向预紧力消失。

表1 前篦齿封严环接触力或间隙计算

2.3 故障机理

根据前篦齿封严环断裂部件和疲劳试验,部件和整机模拟试验,以及螺母拧紧力矩试验和计算分析,认为发动机机故障机理为:

在发动机返厂检修时,燃气涡轮转子组件分解并重新装配组件上的压紧螺母、前篦齿封严环和导流盘等零件后,前篦齿封严环与导流盘在规定的压紧螺母拧紧力矩下轴向压缩量偏小,在高转速状态下出现轴向间隙,前篦齿封严环松动;同时,前篦齿封严环与静子封严环径向间隙不均匀,切向摩擦力增大,造成前篦齿封严环和导流盘相对转动,剧烈摩擦,局部温度升高,导致导流盘破裂。故障具有早期特征。

3 问题复现

3.1 部件模拟试验

为验证故障机理,查找故障原因,验证故障模式,开展小拧紧力矩转子旋转、前篦齿封严环碰摩、前篦齿封严环断裂模式模拟、带预制缺口的前篦齿封严环裂纹扩展和带预制划痕的前篦齿封严环低循环等5种部件试验。试验结论如下:

(1)前篦齿封严环断裂后,前篦齿封严环相配的对象件静子封严环出现了喇叭口形状,与故障发动机分解时静子封严环损伤件出现的喇叭口形状类似;

(2)前篦齿封严环断裂后形成条状物与发动机故障后前篦齿封严环形貌类似;

(3)前篦齿封严环断裂后,在前篦齿封严环与导流盘黏合面,以及静子封严环涂层均存在磨损现象。

3.2 整机模拟试验

为验证前篦齿封严环与导流盘在规定的压紧螺母拧紧力矩下轴向压缩量偏小、前篦齿封严环与静子封严环径向间隙不均匀对故障的影响,进行了4次整机模拟试验。其中,在第2次整机试验中,换装跳动0.5的静子封严环,进一步调整压紧螺母拧紧力矩为160 N·m,前篦齿封严环和导流盘的压缩量为0.03~0.04 mm,并在压紧螺母、前篦齿封严环、导流盘上标记周向位置。发动机按上述试车谱累计试车5 h 12 min,试车后分解,用塞尺检查压紧螺母与前篦齿封严环间出现0.04 mm的间隙,前篦齿封严环与导流盘的压缩量变为0.08~0.10 mm,静子封严环表面发生严重偏摩。

整机试验验证了前篦齿封严环与导流盘压缩量偏小时松动的情况,与理论计算结果相符。

3.3 试验结论

通过部件模拟试验,复现了前篦齿封严环断裂后各零件的磨损、变形情况;通过整机模拟试验复现了在规定的压紧螺母拧紧力矩下轴向压缩量偏小,在高转速状态下出现轴向间隙,前篦齿封严环松动。部件和整机模拟试验验证了故障机理。

4 纠正措施

针对返厂检修发动机存在的质量隐患,增加检查要求,制定主要纠正措施如下:

(1)压紧螺母的拧紧力矩维持为400~450 N·m,增加前篦齿封严环和导流盘轴向压缩量控制要求:返厂检修发动机为0.17~0.28 mm,新机为0.20~0.28 mm。

(2)对燃气涡轮工作叶片、双篦齿封严环、篦齿封严环、导流盘、轴承螺母、压紧螺母、涡轮盘、前篦齿封严环增加荧光检查要求。

(3)针对返厂检修发动机,增加静子封严环组件2层涂层和5道篦齿的直径和跳动,以及燃气涡轮转子叶尖尺寸的测量要求。

(4)分解前用标记笔对前篦齿封严环、导流盘、涡轮盘做标记,检查通气槽是否对正。

针对前篦齿封严环在制造过程中存在的质量隐患,制定纠正措施如下:

(1)完善前篦齿封严环超声检查要求。

(2)完善前篦齿封严环倒圆倒角加工检查要求:制作标准样件,细化、优化工艺方法。

5 结论

针对发动机空中停车故障,通过分解检查、冶金分析、质量复查、发参数据分析、试验验证等排故工作,得到以下结论:

(1)发动机空中停车的原因是导流盘破裂引起发动机后部一系列零件二次损伤所致。

(2)故障的原因是:返厂检修重新装配时,前篦齿封严环与导流盘在规定的压紧螺母拧紧力矩下轴向压缩量偏小,在高转速状态出现轴向间隙,前篦齿封严环松动;前篦齿封严环与静子封严环径向间隙不均匀,切向摩擦力增大,造成前篦齿封严环与导流盘相对转动而剧烈摩擦,局部温度升高,导致导流盘破裂。故障具有早期特征。