浅谈“奥炉改造工程”顶吹炉设计与优化

2019-09-16郝志全

张 磊,郝志全

(铜陵有色金属集团股份有限公司金冠铜业分公司,安徽 铜陵 244000)

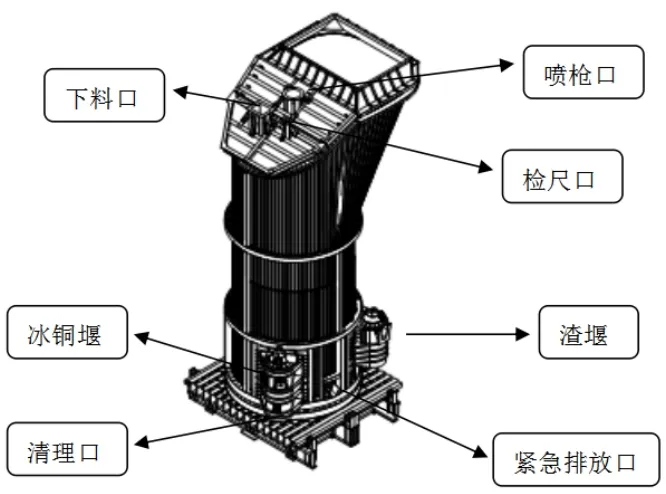

“奥炉改造工程”即为金昌冶炼厂异地搬迁改造项目,本项目熔炼主工艺为:仓式配料-精矿制粒-顶吹浸没熔池熔炼-电炉贫化-转炉吹炼-阳极炉精炼工艺,其中冰铜通过冰铜包送转炉吹炼,贫化炉渣直接进行水淬后外售,顶吹炉烟气经余热锅炉-电收尘-高温排风机送往制酸工序。顶吹炉外形如图1所示。

图1 顶吹炉外形图

1 顶吹炉现状

1.1 顶吹炉结构形式

顶吹炉在我国已有几家投入使用,如中条山有色金属公司侯马冶炼厂、云南冶炼厂、云南锡业公司及铜陵有色金属集团股份有限公司金昌冶炼厂已投入使用[1]。顶吹炉炉体可分为炉底、炉墙和炉顶三部分。炉底为圆形结构,耐火材料砌筑后呈“锅底”形状。炉墙分为下部、中部和上部三部分,下部炉墙是圆柱型筒体,在下部炉墙上有渣堰、清理口和紧急排放口三个口;中部和上部炉墙包含圆柱型筒体和扩张段两部分组成。炉顶有喷枪口、加料口和检尺口共三个口。

1.2 顶吹炉耐火材料

顶吹炉在镁铬砖上不能析出四氧化三铁进行炉体挂渣,炉体耐火材料采用耐高温、耐冲刷性能好的镁铝尖晶石,更重要的熔炼渣中的FeO能与炉衬中的Cr2O3和Al2O3形成保护层,镁铝尖晶石适用于顶吹炉耐火材料[2]。按照顶吹炉熔池熔炼特点,炉体耐火材料厚度随其消耗程度自上而下逐渐增加,在中部和上部炉墙扩张段位置(也叫防砸区)考虑到锅炉上升烟道结焦,在锅炉振打装置振打的结焦块砸到扩张段位置后掉入炉内,耐火砖容易被砸碎并脱落,因此在扩张段的位置焊接了32mm厚的钢板作为砖托,有效降低耐火砖脱落几率。表1为原金昌冶炼厂顶吹炉直筒段炉衬耐火材料配置,使用周期约为12个月。

表1 金昌冶炼厂顶吹炉直筒段炉衬耐火材料配置

1.3 顶吹炉外挂水套

顶吹炉炉体结构复杂,炉体外挂水套呈长条块状,围绕炉体一圈高达96个外挂钢水套,炉体高度16.5米,设计水的流向是下端进水、上端出水至同一个集水箱,集水箱位于下部炉体平台,因此回水管道沿着炉体高度自上而下,炉体一周回水管道形成圆柱体包围着炉体一圈,空间狭小,出现跑铜等意外情况时易烧损水管产生爆炸,同时也不便于检修。

1.4 顶吹炉喷枪系统

喷枪是顶吹炉熔池熔炼核心设备,喷枪是由四个同心圆柱组成,由内向外是天然气管、氧管、工艺风管和套筒风管组成的同心圆结构。在生产过程中,喷枪插入熔池进行熔池熔炼,通过调节风、氧、天然气、煤和石英砂控制冰铜品位、熔池温度和渣型三大关键参数稳定生产。

2 顶吹炉优化改造

2.1 顶吹炉结构形式优化

“奥炉改造工程”新型顶吹炉新增冰铜堰,冰铜堰口下沿比渣堰口下沿低约1060mm,利用虹吸原理,冰铜从冰铜堰排放至冰铜包,送转炉吹炼,大部分冰铜从冰铜堰排出后,降低沉降电炉的负荷,从而实现减小电炉面积,降低电炉能耗的目的。特别是本项目的电炉渣水淬后外售,因此,可以最大限度地降低电炉渣含铜。

图2 顶吹炉结构简图

2.2 顶吹炉耐火材料优化

顶吹炉炉墙共108层SA尖晶石耐火砖,炉底呈弧形,炉底最低点距炉底10层高铝砖,最高点距炉底18层高铝砖,高铝砖上面用捣打料捣打严实并呈“锅底’形状,炉底四周用填充料填实,接着是次工作层和工作层都是采用镁铝尖晶石砌筑,下部炉墙1-49层采用长度为“260mm+350mm”和“350mm+260mm”两种镁铝尖晶石耐火砖交错错缝砌筑,耐火砖与炉体钢板之间都用23mm厚石墨导热料,炉内熔体及时传递热量至炉壳,炉衬表面温度低于炉壳温度,达到挂渣保护炉衬作用[3];中部炉墙50-72层采用长度为530mm镁铝尖晶石耐火砖,上部炉墙73-108层采用长度为460mm镁铝尖晶石耐火砖,中部和上部直筒段耐火砖与炉体钢壳采用25mm厚隔热料。

2.3 顶吹炉外挂水套优化

优化后是在下部炉体一周安装一个八角管,分别在每一个外挂水套进口通过金属软管-截止阀-短接接至八角管,出水口在炉体上方,分别安装对应集水箱,减少管道长度,操作更安全,优化现场空间,方便于检修。

2.4 顶吹炉喷枪系统优化

风、氧和天然气通过喷枪在距离枪头约700mm处汇合[4]。“奥炉改造工程”对顶吹炉喷枪进行了优化改造。其中主要包括喷枪的材质优化和喷枪使用的燃料改进两个方面。喷枪材质优化是由原来的碳钢+316L枪头材质改为全部316L材质,喷枪风管壁厚由8mm增加到12mm,并且在喷枪套通风管上开孔,炉内不完全燃烧的单体硫及一氧化碳充分燃烧。

3 顶吹炉优化后效果

3.1 顶吹炉结构形式优化后效果检验

①优点。通过新增冰铜堰,降低了电炉存储负荷,节约电炉电耗;因水淬渣外售,直排冰铜进入转炉,转炉渣重新选矿,提高了铜回收率。②缺点。同时也需要克服冰铜直排会带来的一些问题,首先,为了实现可以从顶吹炉直排冰铜,需加高顶吹炉炉体内的熔体深度,以保证冰铜品位,不仅需要提高熔炼温度保证底部冰铜温度,相应增加了能耗,而且顶吹炉增加了冰铜排放的操作。其次,减少了从顶吹炉渣溢流堰口排放的熔体量,导致渣溢流从连续排放变更为间断排放,增加进入电炉的溜槽因散热快而结冻的可能,增加了操作难度。再者,顶吹炉和沉降电炉的炉内气氛不同,会带来两个炉内排出的冰铜品位会有差别。最后,由于顶吹炉的炉内容积有限,直排冰铜作业可能会导致难以与转炉的进冰铜作业匹配。

3.2 顶吹炉耐火材料优化后效果检验

“奥炉改造工程”顶吹炉自2018年3月18日点火烘炉,5月18日投料试生产,2019年6月12日停炉大修,炉衬耐火砖使用时间长达近15个月,炉衬最易消耗的部位损耗率仅为21.4%,如表2所示。

表2 顶吹炉炉衬使用一年后耐火砖消耗情况表

由表1可以得出,顶吹炉渣线部位由于挂渣形成保护,故渣线部位耐火砖现场测量尺寸610mm高于原始尺寸637.5mm;下部炉体和中部筒体耐火砖分别消耗88.3mm和82.2mm,消耗比例分别为14.5%和15.5%,属于正常熔体冲刷消耗;中部防砸区耐火砖消耗113.3mm,消耗比例为21.4%,虽然此部位承受熔体的冲刷较小,但是顶吹炉锅炉上升烟道结焦在振打装置下脱落掉至防砸区,致使防砸区耐火砖受到冲击,日积月累,耐火材料头部断裂;上部筒体和扩张段炉墙耐火砖消耗分别为56.7mm和56.0mm,消耗比例分别为12.3%和12.2%,上部筒体在炉内熔体喷溅过程挂渣保护,受到熔体的冲刷较少,因此消耗的最少。

3.3 顶吹炉外挂水套优化后效果检验

通过顶吹炉外挂水套优化,顶吹炉设计每一个水套附加一个热电偶,实时跟踪水温动态变化,并将温度数据导入操作室电脑DCS系统,温度设有报警值,随时跟踪炉体温度以了解水套的冷却效果,不仅降低投资成本,同时便于维保。

3.4 顶吹炉喷枪系统优化后效果检验

顶吹炉喷枪设计使用周期为5~7天,现平均使用寿命达到15天左右,最高使用寿命达20天,大大延长了喷枪使用寿命,提高了顶吹炉作业率。

喷枪燃料优化是由原来的重油优化为天然气,重油燃烧污染环境,如湖北大冶有色公司采用粉煤作为燃料,燃烧对环境产生污染,国家也日益重视环保型能源,天然气燃烧比较清洁环保,同时也提供燃烧热,是一种节能环保型燃料。

4 总结

“奥炉改造工程”新型顶吹炉炉体结构、耐火材料、外挂水套及喷枪系统进行了优化与改进。炉体结构优化降低了电炉电耗,提高了铜回收率;炉衬耐火材料优化,提高了耐火材料使用寿命;外挂水套优化简化管道铺设,便于维保;喷枪优化,提高喷枪使用寿命,提高顶吹炉作业率。简要描述试生产一年来运行状况,对顶吹炉继续优化改造研究提供重要参考。