多穿设备配置模式创新

——由单一到组合

2019-09-16刘鹏

文/刘鹏

一、引言

拆零拣选作为仓储物流环节中的重要环节,对物流系统的整体效率有着重要影响[1]。近年来,由于客户化订单数量的急剧增加,订单结构中订单深度变浅,造成仓储物流运作中的拆零拣选作业压力增大。同时,拆零拣选的时效性和准确性逐渐成为物流配送中心作业的痛点及难点。为应对拆零拣选多频次、小批量的业务需求,自动化和智能化的物流系统成为当前仓储物流发展的主要趋势。随着仓储的自动化程度不断加深,仓储设备也呈现出多样化的发展趋势,如堆垛机系统主要适用于大件托盘库的存取作业,MINILOAD系统则是为小件料箱库的存取而设计[2]。但这两种设备都难以满足较高频率的存取需求,此外,企业的物流成本还面临着土地成本、作业成本、人力成本以及时间成本持续增高等问题。存取效率和投资成本的压力促使人们探索新型的存储模式,多层穿梭车系统应运而生。

多层穿梭车系统作为一种“储分一体”的自动化系统,同时具备存储和分拣的功能,具有拣选效率高、作业方式灵活的优势,能够较好地适应高频率存取作业。目前,业内根据穿梭车是否可换层作业,分为单层和换层两种作业模式。单层作业模式,即系统每层配备一台穿梭车,负责本层货物的出入库作业,通过料箱提升机进行货物的垂直方向的运输;而换层作业模式,是在一个巷道内部布置若干辆穿梭车(穿梭车数量少于货架层数),由WCS系统对穿梭车进行调度,换层提升机负责穿梭车的换层。在换层作业模式中,又分为两种形式,一种是料箱随穿梭车一同进入换层提升机进行货物的出入库作业,另一种是料箱不随穿梭车进入换层提升机,而是通过料箱提升机进行垂直方向的运输,换层提升机仅负责穿梭车的换层[3]。上述几种作业模式根据不同的作业场景和行业类型,在实际中已有较广泛的应用。

二、研究假设及效率计算

本节首先对两种多层穿梭车作业模式进行分析,得出两种模式下的设备运动特性结果。为便于研究,本文仅以入库作业为研究对象,不研究出入库同时作业的复合作业情况。

本文建立了一个简单的入库模型来分析不同作业模式下的单车效率[4]。在研究过程中假定料箱提升机的缓存充足,不是整个巷道出入库能力的瓶颈点。

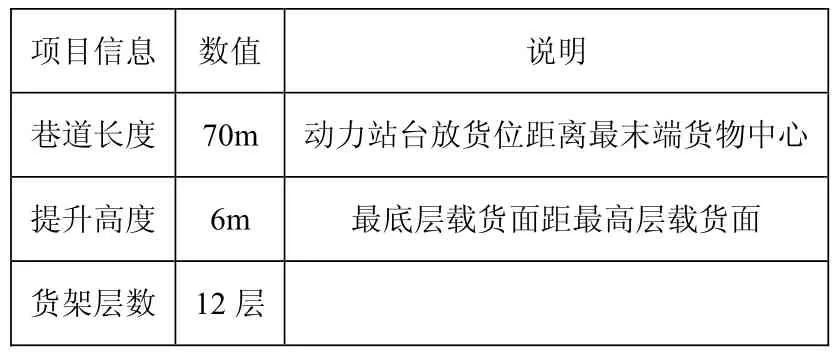

整个系统的场景假定参数如下表所示:

项目信息 数值 说明巷道长度 70m 动力站台放货位距离最末端货物中心提升高度 6m 最底层载货面距最高层载货面货架层数 12层

入库任务设定:

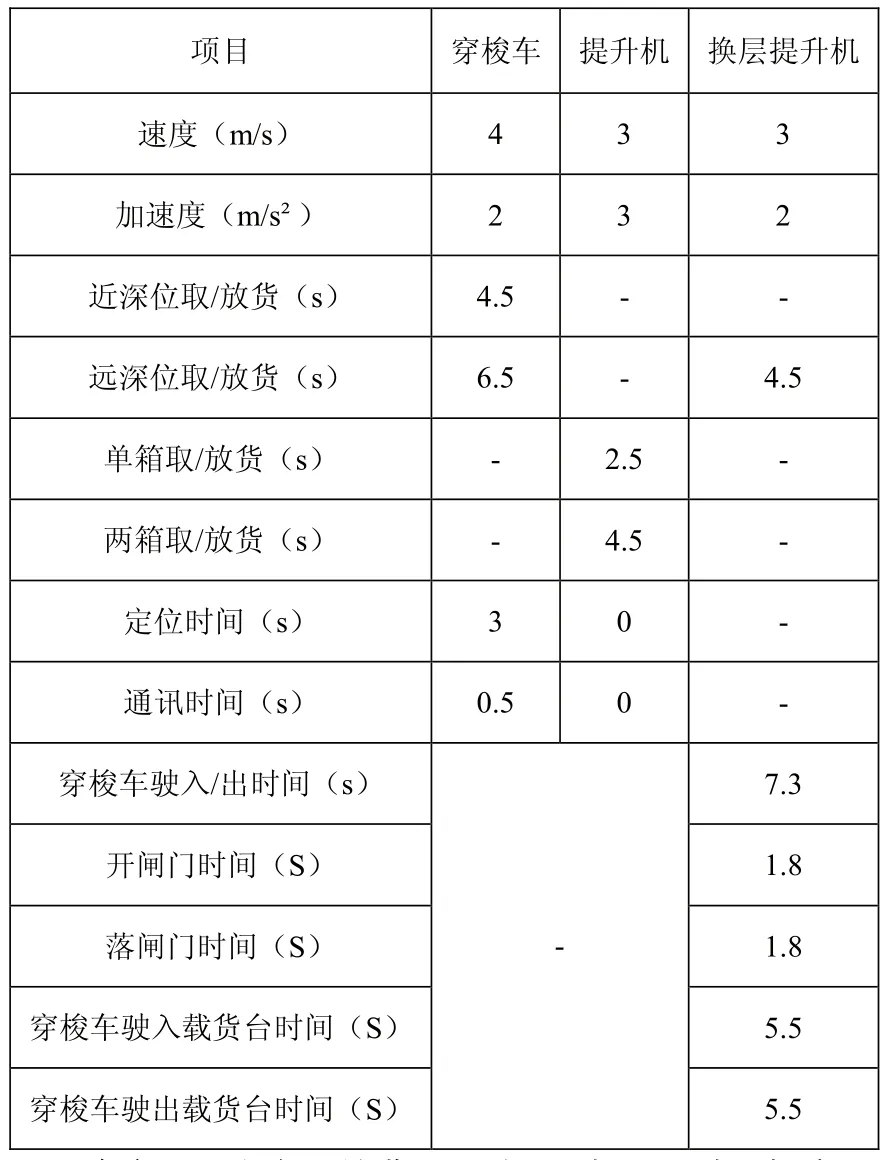

假定执行一次入库任务时,系统将料箱放置于巷道某层的1/2处,即C点,层数为货架高度的2/3处所对应的层。各物流设备运动参数如下表所示:

基于以上参数,各类穿梭车作业效率分析结果如下:

单层作业模式下穿梭车效率为94.7箱/时;

多台穿梭车换层作业模式下效率为62.3箱/时(假定每次入库作业均为提升机入库端初始位取货);

单台穿梭车换层作业模式下为效率为58.2箱/时(假定每次入库作业均为提升机入库端初始位取货)。根据以上结果,针对不同作业场景,可以选择不同的多穿设备配置。

三、案例分析

项目 穿梭车 提升机 换层提升机速度(m/s) 4 3 3加速度(m/s²) 2 3 2近深位取/放货(s) 4.5 - -远深位取/放货(s) 6.5 - 4.5单箱取/放货(s) - 2.5 -两箱取/放货(s) - 4.5 -定位时间(s) 3 0 -通讯时间(s) 0.5 0 -穿梭车驶入/出时间(s) 7.3开闸门时间(S) 1.8落闸门时间(S) 1.8-穿梭车驶入载货台时间(S) 5.5穿梭车驶出载货台时间(S)5.5

本节以国内3C行业某领头企业的仓储物流需求为例,设计了不同的多穿配置方案,并进行了对比分析。设计目标为,在给定的空间内,使用多层穿梭车系统,在满足出入库效率需求的同时,实现存储能力最大化。其中,整个多层穿梭车系统出入库效率需求为2500箱/时。

基于以上设计需求,经过充分的现场调研和数据分析,发现在给定空间内最多可布置10个9层高的双深位巷道。根据场景的出入库效率需求,我们设计了两种设备配置方式:

A方案:采用单一作业模式,10个巷道均使用同类型的穿梭车换层作业模式,这种方式下每个巷道需配置4至5台车可满足系统的出入库要求;

B方案:采用单层+换层(单车换层)的组合作业模式,设计了3+7的配置模式,即3个单层作业模式巷道,7个单车换层作业模式巷道,我们针对以上两种设计思路进行了方案设计并对两种方案进行了设备配置对比分析:

序号 类型A方案(相同模式)B方案(不同模式)差值1 穿梭车数量 45 34 11 2 料箱提升机数量 20 6 14 3 换层提升机数量 10 7 3 4 出入库效率(理论值) 2803 2944 -141

通过以上分析可以得出,B方案较A方案节省了11台穿梭车,14台料箱提升机,3台换层提升机,而整体出入库的效率增加了141箱/时。

四、应用场景分析

通过上述A、B两种方案的对比可以看出,B方案投资更少,但效率更高,因而具有更高的投入产出比,但该方案在设计前需满足以下条件:

1.仓库物料的ABC分类明显。显著的ABC类别有利于根据物料的属性进行存储位置的分配,将出库频次高、出库量大的物料存于单层作业模式的多穿巷道,以满足较高的出入库需求,而出入库频次较低、出库量小的物料则存放于换层作业模式的多穿巷道,配备少量的穿梭车即可满足出入库需求。

2.出入库订单作业任务有一定的波动性。在B方案中,3个单层作业模式的多穿巷道主要用于实现分拣功能,而7个换层作业模式的多穿巷道主要用于实现存储功能。由于物料的存储策略无法完全响应订单需求,当出现作业高峰期时,3个单层作业模式的多穿巷道的难以应对所有订单的出库需求,此时需要剩余的7个换层作业模式的多穿巷道同时进行出库任务;而非高峰期作业时段,7个换层作业模式的多穿巷道可以利用空闲流量向3个单层作业模式巷道进行补货作业。

3.库存SKU数量较少,库存深度深。本案例可以采用B方案的另一个前提是,库存SKU少,3个单层作业模式的多穿系统可以覆盖绝大多数SKU,只有极少出入库量非常小的SKU只存储于其它7个换层作业模式的多穿巷道内。根据比较,在满足上述前提时,B方案是更优的多穿配置策略。

五、结束语

多穿技术的发展与不同行业、不同场景的需求改变息息相关,随着国内越来越多的多穿案例成功实施,各类不同形式的多穿也相继出现。在传统的设计中,通常只考虑所有巷道使用某一类多穿设备,而本文则提出了不同种类多穿设备组合使用的设计思路,根据每个客户的不同需求进行定制化设计与配置,通过不同形式的多穿以适应不同场景和业务的需求,降低了设备的投入成本。此外,换层作业的多穿系统也具有很强的柔性扩展空间,可以根据场景后期业务的发展对设备进行灵活的增减,始终保持最佳的形式来跟随业务变化,因此,如何根据实际情况实现更优的多穿设备配置,将是今后研究的重要方向。