钢混叠合梁体系转换中的施工监测与分析

2019-09-14黄耀东

黄耀东

(中铁二十四局集团上海铁建工程有限公司 上海 200070)

1 引言

随着城市建设的发展,越来越多的城市立交桥及高速公路的跨线桥采用了钢-混叠合梁结构。这种结构能够增大跨越能力,解决桥下净空不足的问题,且施工时不用满堂支架,能最大程度地减少施工对交通的影响[1-3]。

钢-混凝土叠合梁是由钢结构通过剪力钉与混凝土共同作用所形成的组合结构,能够充分利用钢材良好的抗拉性能和混凝土的抗压性能,从而使两种不同性能的材料得到合理利用。钢-混凝土叠合梁的施工通常设置临时支撑架设钢梁后,吊装混凝土桥面板,浇筑混凝土湿接缝,并通过体系转换以使得组合结构共同受力,结构内力在组合结构形成过程中不断变化和分配[4-6]。若组合结构未完全形成前临时支撑失效将导致混凝土和钢梁自重均由钢梁承担而非组合结构共同受力,从而使钢梁受力过大,偏离设计值[7-8]。

为解决这一问题,本文结合工程实例,针对某项目50 m钢-混叠合梁临时支撑失效后采取二次支撑和顶升的体系转换方式,并结合应力和位移监测系统,实时监测体系转换过程中应力和位移的变化,为施工过程提供技术支撑。

2 工程概况

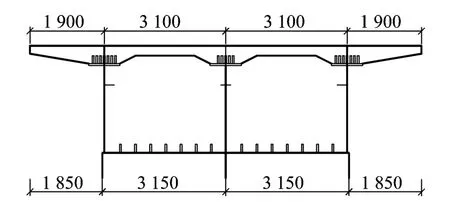

本工程为50 m钢混叠合梁桥,桥宽10 m,单箱两室断面,桥面横坡3.82% ~5%。桥梁中心线部分位于缓和曲线上,部分位于圆曲线上,圆曲线半径125 m。中心线梁高2.7 m,混凝土桥面板腹板位置厚0.45 m,顶板中间位置厚0.25 m。钢梁顶板厚30 mm、底板厚20 mm、腹板厚16 mm。桥梁典型断面如图1所示。

本桥采用支架吊装的施工方法,其施工顺序如下:(1)下部基础施工,搭设临时墩;(2)在24~25号墩之间的临时支架上吊装钢箱梁梁段,调整各梁段之间的相对线形,达到设计要求后,进行各相邻梁段间接缝的焊接;(3)吊装桥面板至相应位置;(4)焊接桥面剪力钉;(5)浇筑纵向湿接缝及剪力钉槽口,再浇筑横向湿接缝;(6)拆除所有临时支架后施工桥面铺装及防撞护栏,直至完成全桥工程。

图1 标准断面布置(单位:mm)

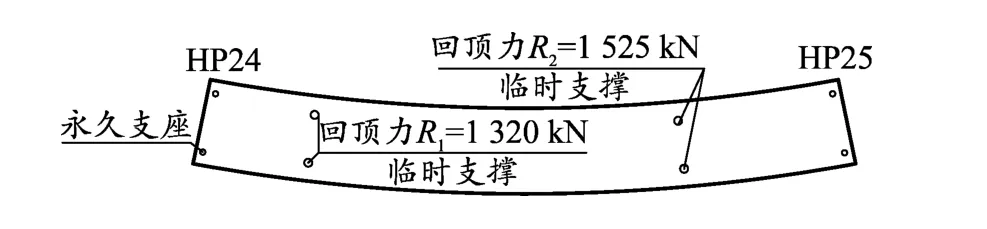

该桥施工过程中,桥面纵向、横向湿接缝均已浇筑,在浇筑剪力钉槽口混凝土时发现临时支架支承均已失效,使得桥面板的自重仅有槽型钢梁承担,钢箱梁的应力和变形超出了设计值。经分析研究后采取以下处置方案:拆除已浇筑的湿接缝来解除钢与混凝土的联系,再对临时支撑位置进行重新支撑和顶升使钢箱梁复位,进而使钢箱梁应力恢复,再重新浇筑湿接缝及剪力钉槽口成桥,使得钢箱梁和桥面板共同承担恒载和活载[9]。钢箱梁二次支撑和顶升方案平面布置如图2所示。小里程桩号的临时支撑最大顶推力为1 320 kN;大里程桩号的临时支撑最大顶推力为1 525 kN。顶升过程中共分五级进行,分别为最大顶推力的0%、20%、40%、60%、80%、100%的荷载值。

为了深入了解重新支承临时支架、桥面湿接缝拆除及顶升过程中结构内力及变形情况,分析钢箱梁应力释放情况,保证结构安全,通过在关键截面埋设传感器,采用配套的数据采集系统对钢箱梁的应力及变形进行监测,掌握钢箱梁的应力分布变化[10],以便为施工过程提供技术支撑。

图2 临时支撑处回顶力布置示意

3 监测方案

3.1 变形监测

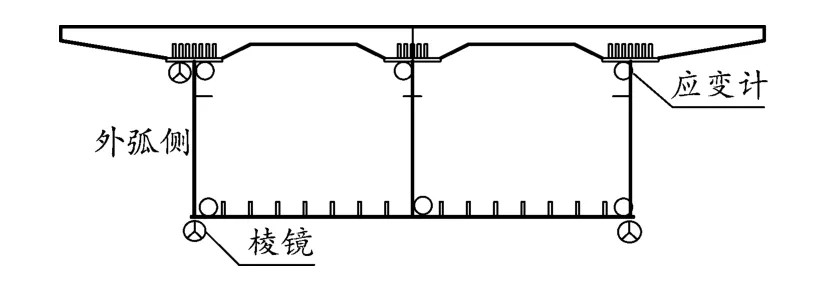

选择50 m跨叠合梁的跨中截面、临时支承截面、支点截面作为变形监测控制截面,如图3所示。每个截面在梁底两侧腹板各布设1个变形观测点,其中跨中截面外弧侧翼板底缘增设一个变形测点。控制截面测点布置如图4所示。

图3 变形监测控制截面位置示意图

图4 跨中截面测点布置示意图

3.2 应力监测

根据钢混结合梁的结构特点和施工现状,选择50 m跨的临时支撑截面、跨中截面(B)及近支点截面(距支点截面1.5 m处)位置作为钢箱梁应力监测控制截面。各测点应变采用长沙金码振弦式应变传感器进行实时监测。

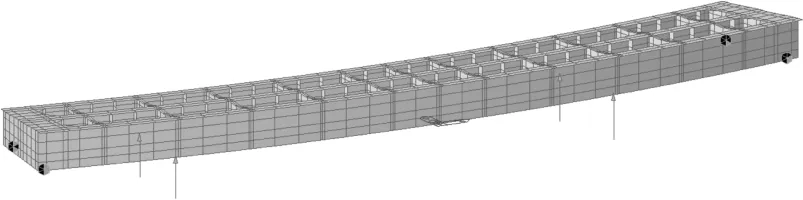

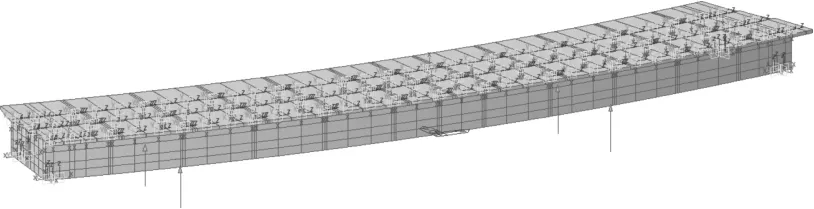

4 计算模型

为分析拆除湿接缝、重新支撑和顶升过程中结构内力和变形的变化及重新分配情况,采用桥梁专业有限元软件Midas Civil 2015对施工全过程进行模拟分析。计算模型采用板单元模拟钢箱梁,采用梁单元模拟混凝土桥面板,并基于结构实际所处状态对桥梁进行施工仿真分析。根据现场湿接缝及剪力钉槽口混凝土凿除情况,考虑湿接缝及剪力钉槽口混凝土凿除后的结构实际受力状态,分别建立非组合结构状态下(钢箱梁与桥面板完全分离)和组合结构状态下(钢箱梁与桥面板形成组合结构)两种钢箱梁顶升模型,并计算在施加顶升力荷载作用下,将模型得出的理论值与实际监测结果进行对比分析。非组合结构状态下和组合结构状态下两种钢箱梁顶升计算模型如图5~图6所示。

图5 非组合结构状态顶升荷载作用下有限元模型

图6 组合结构状态计算模型

5 监测结果与分析

现场顶升过程持续两天,将各级荷载工况统一编号,并与加载及卸载荷载等级相对应,编号如下:(1)加载第1级(0~20%);(2)加载第2级(20% ~40%);(3)加载第3级(40% ~60%);(4)加载第4级(60% ~80%);(5)加载第5级(80% ~100%);(6)加载第5级(100%持荷过程中应力突变);(7)卸载至 80%;(8)加载(80% ~100%);(9)卸载(100% ~60%);(10)卸载(60% ~20%);(11)加载(20% ~60%);(12)加载(60% ~100%);(13)继续凿除局部湿接缝。在顶升作业过程中,对顶升加载及卸载过程中结构的应力及变形进行实时监测,并将实测值与理论计算值进行对比分析。

5.1 变形监测结果与分析

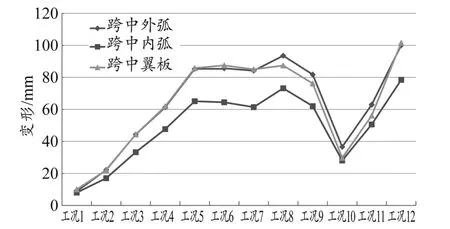

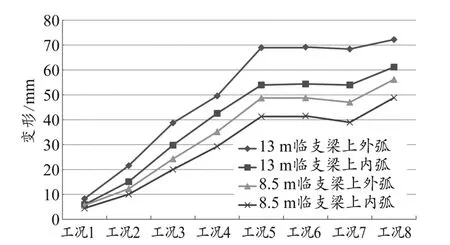

各控制截面测点采用高精度全站仪和棱镜测试变形值,记录每级荷载下各截面主梁变形。限于篇幅,仅绘制在整个顶升过程中,跨中截面和临时支撑截面在顶升荷载作用下的变形曲线,如图7~图8所示。

由图7~图8可知,各控制截面的挠度在荷载作用下基本表现为线性增长,而卸载后重新加载至100%加载控制值,载荷变形的斜率虽有增大趋势,但仍然保持线性增长。由此表明各级荷载下桥梁结构均处于弹性工作状况。卸载后重新加载至100%加载控制值,主梁变形斜率有所增长,同一等级荷载下的变形值也有增长,表明在最不利顶升荷载作用下,混凝土桥面板结构和钢箱梁之间的组合联系被进一步削弱。

图7 跨中截面变形曲线

图8 临时支撑截面变形曲线

5.2 应力监测结果与分析

为了了解顶升过程中钢箱梁应变变化规律,选择了部分截面典型测点的应变值进行应力与荷载曲线的分析,其中临时支撑截面测点在顶升荷载作用下的应力变化情况如图9所示。

图9 临时支撑截面应力变化曲线

由图9可知,控制截面关键测点应力在顶升荷载作用下,基本表现为线性增长。但在100%控制荷载持荷过程中,控制截面应力均发生了突变,分析原因为钢箱梁和混凝土桥面板之间连接发生了滑移,钢梁与混凝土板之间的组合连接进一步削弱,钢箱梁各区域应力重新分布。钢箱梁和混凝土板发生滑移之后,在加载和卸载过程中,各测点的应变仍然基本保持线性变化,表明各级荷载下桥梁结构基本均处于弹性工作状况。

5.3 实测值与理论值对比分析

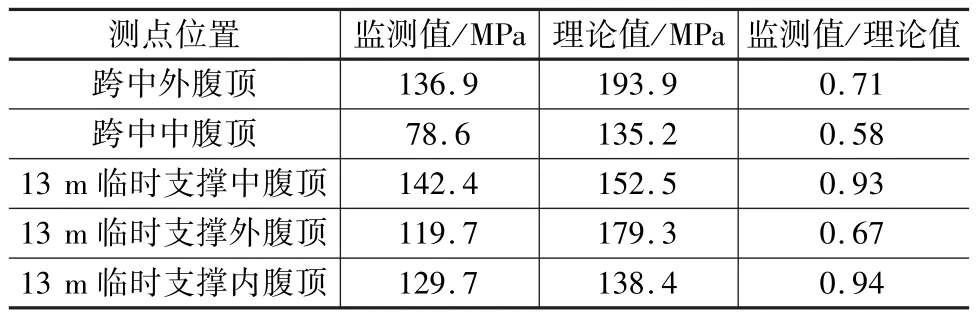

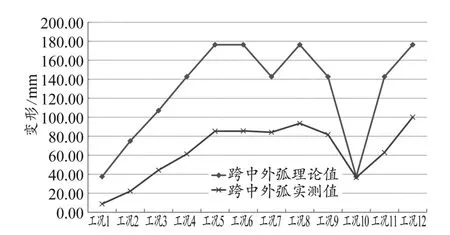

将各控制截面的实测值与理论计算结果进行对比分析,并计算实测值与理论值(理想的非组合结构顶升模型分析结果)的比值,其中关键测点挠度及应力对比见表1、表2,变形对比曲线见图10。

表1 主梁跨中截面变形实测值与理论值对比分析

表2 主梁关键截面应力实测值与理论值对比分析

图10 跨中外弧变形对比曲线

由图表分析可知,各级荷载下主梁的挠度(应力)实测曲线与理论曲线在形状上基本相似,表明各主要测点实测挠度(应力)随加载过程的变化规律与理论计算结果基本一致。但由于桥面板与钢箱梁结构之间仍存在刚性连接,实际的刚度在完全自由和完全组合之间,导致钢箱梁的实测值与理想非组合结构模型的理论值存在偏差。

另外,根据各控制截面外侧、中及内腹板应力和挠度的实测值及理论值比较可知,实测内外侧测点的应力和变形横向分布较均匀,这与理论计算值存在一定的差异。受桥面板约束影响,开口钢箱梁的实际应力横向分配较均匀,传递能力较好,这对钢箱梁的受力有利。

6 结束语

(1)顶升各级荷载作用下,钢箱梁的挠度变形和应力基本表现为线性变化,表明桥梁结构处于弹性工作状态。

(2)顶升荷载作用下,钢箱梁实测内外侧测点的应力横向分布较均匀,表明受桥面板约束影响,钢箱梁的扭转刚度和整体受力性能均较好。

(3)最大顶升荷载作用下,控制截面应力监测值/理论值在0.58~0.94之间,表明在顶升荷载作用下,监测区域的钢箱梁结构应力得到明显释放。

(4)最大顶升荷载作用下,跨中钢箱梁内外侧分别产生了78.47 mm、100.09 mm向上的挠度变形,均小于理想非组合结构理论挠度值。

(5)通过对钢混叠合梁重新支撑和顶升施工的体系转换方式,桥面板约束释放完全区域钢箱梁结构应力得到恢复,顶升施工达到预期效果。