大吨位宽幅长节段后支点菱形挂篮同步行走施工技术

2019-09-14杨维威

杨维威

(中铁十九局集团有限公司 北京 100176)

1 工程概述

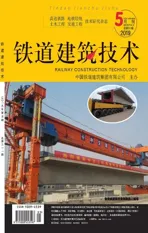

崇左大桥是广西壮族自治区“丝绸之路经济带”重点推进工程项目,也是崇左市地标性建筑物。大桥全长533 m,其中主桥长400 m、宽39 m。该桥设计为墩塔梁固结结构,上部结构为纵向连续刚构体系,下部为双肢柔性薄壁桥墩,索塔采用钢箱混凝土结构。0号、1号梁段采用支架现浇,2号~19号梁段采用后支点菱形挂篮悬臂浇筑,其中10号梁段长5.5 m,重达889 t,箱梁采用C60混凝土。根据设计要求,采用2个“T”构同时对称浇筑施工,需要4套五榀菱形挂篮,挂篮设计重量为1 008 t,如图1所示。

2 施工技术原理

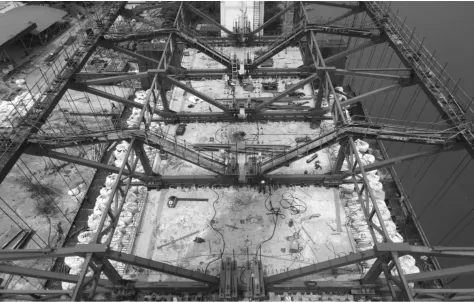

大吨位宽幅长节段后支点菱形挂篮同步行走施工技术是通过采用挂篮智能液压同步控制系统来实现同步行走施工的,它是由PLC控制系统、液压泵站(压力控制系统)、双作用中空前卡式液压千斤顶、位移监控系统及液压连接系统等组成,如图2所示。

图1 后支点菱形挂篮

图2 挂篮智能液压同步控制系统组成

挂篮智能液压同步控制系统按照预先编制特殊算法的控制程序,通过设定各千斤顶位移量程、压力量程、行程上下限值、压力上限值、找平压力值、位移偏差报警值及同步精度位移值指令传输给液压泵站和位移监控系统,液压泵站接收数据指令后[1],输送相应的液压给中空液压千斤顶。同步系统运行时,压力传感器检测到的压力值经数据处理后转换成支反力值,该值经系统再次换算成压力后,传输给顶推油缸,并设定成标准压力。此时顶推油缸在设定的压力下提供外部顶推力[2-3],并且控制油缸同步顶推。

每个部位受力点的最高压力、各受力点之间的最大压力差的调整[4],通过系统内部模块实时监测、协调分配各受力点的载荷变化情况来实现,从而使各受力点达到同步性一致。系统中设有自动报警系统,一旦各受力点之间的最大压差或某个受力点的载荷达到设定的压力值时,该系统就会发出嗡鸣声并自动停机[5]。与此同时,位移传感器通过检测顶升的距离,以其中一个千斤顶最大的传感器测量数据为基准,位移差控制在设定范围内,若顶升量程较大,则减小该侧比例阀的液压油流量;反之,则增大该侧比例阀的液压油流量[6]。本操控系统是一个以位移控制为主、压力控制为辅的同步控制系统。挂篮行走施工时,过程同步精度可控制在2 mm之内,从而确保挂篮行走过程同步性、安全性、高效性及整体稳定性。

3 施工工艺流程及操作要点

3.1 施工工艺流程

大吨位宽幅长节段后支点菱形挂篮同步行走施工技术工艺流程见图3。

图3 挂篮智能液压同步行走施工工艺流程

3.2 施工操作要点

3.2.1 施工准备

(1)根据工程实际情况,工程管理人员加强对施工技术及安全质量标准学习,并对作业人员进行详细的安全交底、技术交底。

(2)前一节段箱梁所有工序(混凝土浇筑、张拉、压浆及挂索)全部完成后,方可开始准备挂篮行走作业。

(3)千斤顶、油压表在使用之前要进行标定[7],并根据计算反力与油压表相验证。

3.2.2 测量放样,铺设行走轨道

首先要根据工程施工情况,合理选用长度适中且有足够刚度的材料作为行走轨道,并尽可能减少轨道接头数量,保证轨道整体性。当梁面平整度较差时,应采用高强度砂浆找平,然后按设计间距布设轨道垫墩[8]。其次采用全站仪对行走轨道中心轴线进行测设,然后人工配合机械铺设轨道,并加以固定。本项目挂篮行走轨道采用单轨道,顶面铺设厚3 mm、宽度为290 mm的不锈钢板滑道。由于挂篮前支点在行走过程中受到的反力较大,因此在铺设轨道垫墩时,应将靠近梁端的轨道垫墩适度加密。

3.2.3 下降底模、内模及外侧模板

挂篮模板系统采用液压千斤顶配合手拉葫芦进行同步放松及下放[9]。模板松动后,要严格控制下降速度,避免松动后突然产生较大冲击力,影响施工安全。底模下放高度为500 mm时最为合适,侧模、内模以不与箱梁混凝土接触即可。当遇有斜拉索张拉齿块及内横隔梁的箱梁,则需要先将内模系统拆除、吊出,侧模下放高度需避开拉索锚块混凝土。

3.2.4 安装调试同步系统

(1)菱形挂篮智能液压同步系统安装前需要对各部件进行性能检查,然后按技术文件逐步安装各组成系统。安装完成后,首先要采用手动模式下的试运行,通过试运行保证各工作元件按设定的运动方式运行。采用联机调试时,启动液压泵站,选择手动模式运行,在系统主控平台上执行千斤顶伸缸或缩缸动作,检查其动作是否正确,并调节行程检测装置元件,使检测装置的接触及检测数据的传输正常运转[10-11]。

(2)菱形挂篮智能液压同步系统通过手动试机完成后,需要再选择自动模式下运行系统,检查系统各千斤顶的同步性和动作协调性。如不满足设定的施工要求,必须及时查找原因,排除故障[12],并重新进行调试,在保证系统各方面的动作完全协调后,方可进行下步施工。

3.2.5 安装挂篮拖拉机构

挂篮拖拉机构是在前支点位置焊接一个φ10×90 mm开口销及轴,并在轨道前端焊接2 cm厚中间孔径为40 mm的限位钢板,利用一套强度等级为PSB 830型φ32 mm精轧螺纹钢(含螺母及垫板)作为拖拉工具,通过菱形挂篮智能液压同步系统组件当中的前卡式中空液压千斤顶进行拖拉行走。

3.2.6 提升主桁架支撑座

为保证菱形挂篮主桁架的整体稳定性,减少挂篮前支点受力,在挂篮前支点两侧各设置1根φ90 mm的丝杆支撑座,方便人工上下调整施工。当施工困难时,可采用液压千斤顶辅助提升支撑座装置。由于支撑座较重,在提升过程中,必须注意支撑座螺杆和螺母的同步性,防止造成人员受伤。

3.2.7 解除挂篮后锚装置

挂篮后锚利用6根φ32 mm精轧螺纹钢锚固在已浇箱梁的顶板上。后锚装置解除是挂篮行走之前的最后一道工序,采用人工利用扳手进行施工。拆除时必须给予高度重视,安排专人进行挂篮安全性检查。后锚拆除后,后支点以后勾板的形式沿行走轨道两侧下边缘向前滑动。行走前需在不锈钢滑道板顶面均匀涂抹润滑油脂,以减小行走摩阻,同时在轨道外侧粘贴行程标识,以便及时掌握挂篮行走距离。

3.2.8 启动挂篮智能液压同步系统

(1)挂篮智能液压控制系统调试完成后,按照设定位移值、压力值等控制参数进行施工行走。首先将开关旋转到联动位置,然后启动液压油泵按钮,由压力传感器检测到的压力值,通过数据模块转换成支反力值,然后再通过数据处理形成标准油缸压力,千斤顶油缸在要求的压力下提供牵引力,并且控制油缸同步牵引挂篮前行,如图4所示。

图4 同步顶升千斤顶拖拉挂篮整体行走

当千斤顶活塞顶升时,位移传感器通过检测顶升的距离,以其中一个液压千斤顶最大的传感器测量的数据为控制基准,位移数据差值控制在设定范围内。若油缸顶升距离较大,则减小该侧比例阀的液压油流量;反之,则增大该侧比例阀的液压油流量,保证千斤顶的同步性。

(2)挂篮行走时,需按照人员分工要求逐段拆除轨道前端锚固装置,安装轨道后端锚固装置,并在挂篮行走至系统设置距离后及时调整拖拉装置,然后重新启动系统进行挂篮行走,重复上述工序直至挂篮行走到设计位置。在行走过程中必须派专人进行检查,保证各部件之间不发生碰触,影响走行安全。

3.2.9 挂篮行走到位

挂篮按照上述工序同步行走到位后,下放前支点支撑座,及时安装挂篮后锚装置,拆除挂篮智能液压同步系统,并对挂篮及轨道各部位进行安全性检查,在确保无问题的情况下,方可进行下一步工序施工。挂篮及轨道锚固系统均应采用双螺母进行加固,以防挂篮发生扭转发生安全事故。

4 施工注意事项

(1)挂篮主桁架等主要构件的强度、刚度均需满足设计要求;挂篮按设计图纸组装完成后,需进行预压,以消除非弹性变形。

(2)精轧螺纹钢应进行试验检测。施工时为避免电焊损伤,影响杆件应力损失,应采用PVC套管进行保护。锚固系统采用竖向预应力筋预埋设,应保证其竖直、位置准确,无漏埋。

(3)由于外侧模板系统质量大,行走过程中必须安排专人进行实时监控。

(4)行走轨道采用焊接连接时,必须保证焊缝质量达到I级标准。此外,轨道不锈钢应采用不锈钢焊条施焊。焊接完成后,需及时对焊缝进行打磨,以减小行走摩擦阻力。

(5)行走前,需对智能液压同步控制系统、挂篮及模板进行全方面检查,尤其是用于挂篮模板锚固的各杆件,避免在行走过程中与混凝土相互磕碰,增加行走阻力。

(6)挂篮行走时,由于前支点处压力较大,因此在前支点至梁端处的轨道垫墩必须加密布设;后支点受到的牵引力较大,必须保证行走轨道与锚固预应力筋连接可靠、牢固。

(7)在整个挂篮行走过程中,所有锚固系统均采用“垫板+双螺母”的方式进行有效锚固,以保证行走过程的安全性。

(8)挂篮同步行走过程中,应时刻注意液压泵站油表情况,并及时将挂篮同步系统设定行走距离与实际行走距离进行核对,发现问题及时解决,并通过总结分析,进一步减少同步行走误差。

(9)菱形挂篮智能液压同步系统属于精密仪器,施工时要进行妥善保管,以防人为破坏降低其使用精度。

5 结束语

崇左大桥是广西壮族自治区成立60周年献礼工程,也是“一带一路”经济发展的重点工程。大桥主箱梁为三向预应力结构,采用单箱四室截面,箱梁顶板宽39 m,0号梁段长8 m,每个T构纵桥向划分为19个对称梁段。在主桥连续梁挂篮行走施工中,通过采用大吨位宽幅长节段后支点菱形挂篮智能液压同步行走施工技术,不但加快了悬浇箱梁的施工进度、提高了挂篮整体施工精度、降低了工人劳动强度和安全风险,而且有效地解决了挂篮在行走过程中不同步、施工效率低、安全风险高等问题,确保了大桥的整体施工质量。