汽车安全带自攻螺栓拧紧程序开发

2019-09-13李高冯昊王懿韩飞

李高 冯昊 王懿 韩飞

上汽通用汽车有限公司 整车制造工程部 上海市 201206

1 前言

自攻螺栓,顾名思义即装配过程自动攻螺纹的螺栓。其具有很好的防松性效果。汽车总装线上,自攻螺栓大量使用。本文根据与螺栓配合的对手零件材料特性,分成两类:自攻螺钉(又名螺丝)和自攻螺栓。自攻螺钉应用于被拧紧零件为塑料的场合, 如前后保蒙皮、前后轮罩内衬、内饰版等。螺钉直径和扭矩普遍较小,一般目标扭矩在1.5Nm,2.5Nm等为多。自攻螺栓则应用于被拧紧零件为金属的场合,如座椅螺栓、安全带螺栓、车顶侧气囊螺栓。装配过程中,自攻螺栓旋入被连接零件的预制孔的过程,靠螺栓的螺纹挤压,在预制孔内形成内螺纹,达到连接与紧固之目的。 这类螺栓,具有很好的防松性能,其尺寸和结构是法规对汽车安全带螺栓等的默认推荐形式之一;使用推荐形式之外的螺栓,需要额外证明零件能满足法规要求。这类螺栓直径相对较大,扭矩相对较高,如安全带螺栓标准扭矩达到45Nm。

因自攻螺栓扭矩特性非常特殊,又应用于整车安全关键零件,法规要求非常严。车企控制计划中对这些零件的装配有很高的要求,包括使用电动工具拧紧和进行角度监控等。但如何定制合适的拧紧程序,使电动工具实现最优的拧紧、防错和监控是摆在车企面前的难题。本论文通过自攻螺栓扭矩特性的分析和实际案例,总结自攻螺栓拧紧程序开发的经验、方法和技巧。

2 研究方向

2.1 常规螺栓拧紧过程特性分析

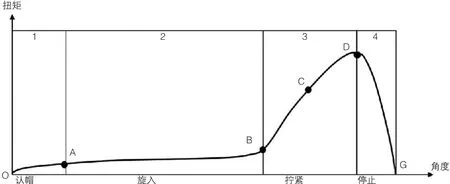

如图1,常规螺栓拧紧过程分成4个阶段:认帽(OA)、旋入(AB)、拧紧(BD)和停止(DG)阶段。认帽指工具与螺栓配合。旋入指认帽结束,螺栓旋转到螺帽与工件贴合。拧紧指旋入结束到拧紧到目标扭矩。停止则指拧紧结束到工具完全释放的过程。其中对拧紧结果影响最大的是拧紧阶段(BD)。为获得良好的拧紧效果(较高的拧紧效率,精准的动态扭矩和更稳定的静态扭矩),针对拧紧阶段一般又分成两步完成。第一步(BC预紧)以较高速度拧紧到目标扭矩的一半,停顿一会,让形变充分释放,再第二步(CD终紧)以较低速度拧紧到目标扭矩。从图1常规螺栓拧紧过程“扭矩-角度”曲线看出,从工具认帽到螺栓拧紧到目标扭矩,扭矩_角度曲线是持续上升的过程。工具根据扭矩传感器动态反馈的扭矩来识别和判断认帽完成、旋入完成、预紧完成、和终紧完成点.并自动切换到下一阶段的预设程序。

2.2 自攻螺栓拧紧过程特性分析

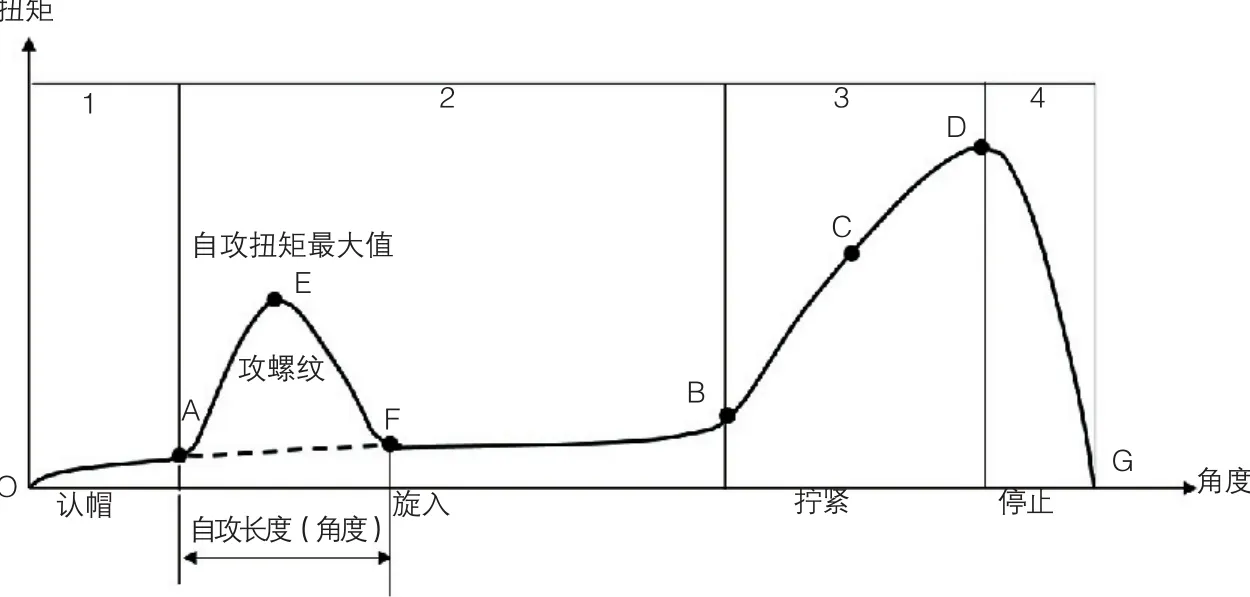

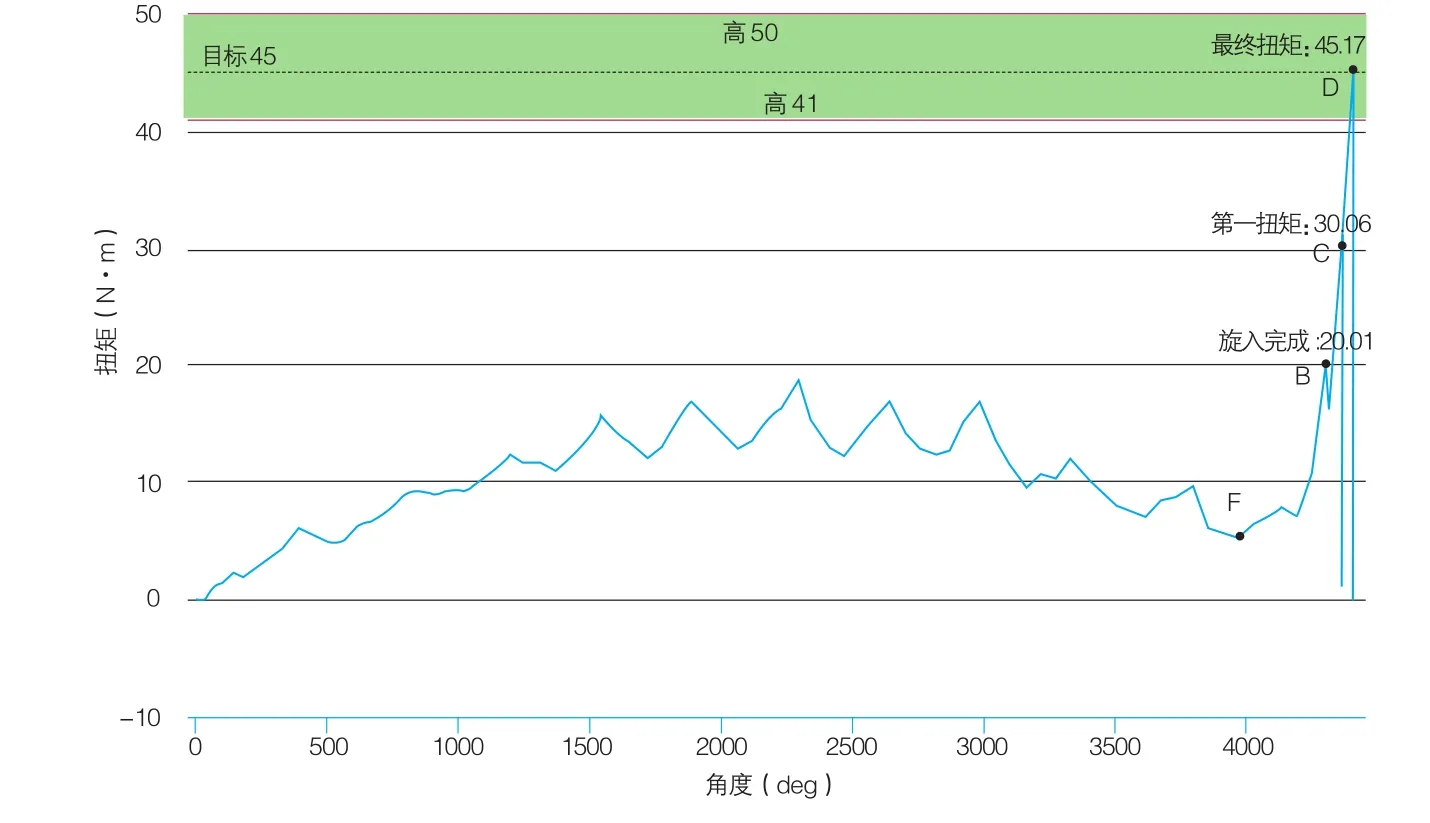

见图2,对自攻螺栓,在螺栓旋入阶段,需要对预制孔攻螺纹,从攻丝开始到攻丝完成存在扭矩快速上升然后下降的过程,见AF段曲线。前边说到,工具根据扭矩传感器动态反馈的扭矩来识别和判断认帽完成、旋入完成、预紧完成、和终紧完成点。攻螺纹阶段扭矩波峰的出现,并且波峰较高的话,将使工具在攻螺纹阶段(AE段)就完成了从旋入到终紧的程序切换。工具将直接以终紧阶段的预设程序参数完成剩余旋入和预紧/终紧过程。影响了拧紧的效率(终紧阶段程序速度较低)和消除了分步拧紧的优化效果(无拧紧过程形变释放过程)。

图1 常规螺栓拧紧过程

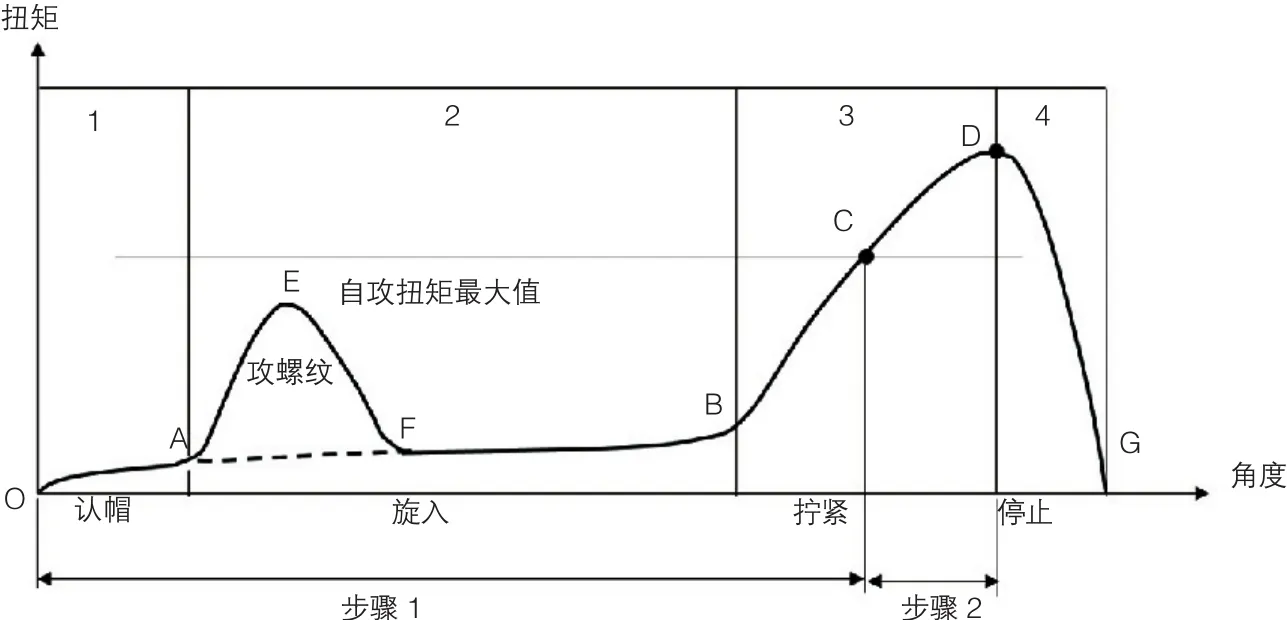

自攻螺栓拧紧程序编程的核心,就是通过合适的程序参数设置,过滤自攻阶段扭矩波峰的干扰,使工具按照预设的标准, 精确完成旋入、预紧和终紧。

图2 自攻螺栓拧紧过程(使用常规螺栓拧紧程序)

图3 自攻螺栓拧紧过程(选用自攻螺栓拧紧程序)

图4 自攻螺栓拧紧过程(简化法)

3 自攻程序开发

3.1 自攻长度应用

自攻程序开发核心,是过滤攻螺纹阶段扭矩波峰对拧紧程序的影响。最优的方法是引入自攻长度(角度)和自攻扭矩最大值两个关键参数来主动控制,见图3和表1。在自攻长度范围内,工具始终按照旋入阶段的程序参数运行而不受扭矩影响。自攻角度结束后,再按照常规螺栓的策略,以扭矩大小触发旋入完成B、预紧完成C、终紧完成D节点,因而保证了拧紧过程的完整性和拧紧程序与螺栓拧紧过程特性的匹配。

表1 自攻螺栓旋入阶段关键程序参数

3.2 自攻长度以及各程序参数设置建议

自攻长度的选取非常重要,见图3,其取值应大于AF且小于AB,过大或者过小都会影响程序正常功能。 该角度选定参考下面顺序获取: 以常规拧紧程序拧紧自攻螺栓并且采集“扭矩-角度”曲线-> 通过拧紧曲线选取AF和AB段长度的中间值作为自攻长度(角度)->根据曲线确定B点扭矩值(B点取曲线拐点右侧附近扭矩值,且应大于F点扭矩)。C点一般取扭矩公称值的50%。D点取扭矩公称值。自攻扭矩最大值限值默认取发布扭矩的下限(见2.3说明)。

3.3 自攻扭矩最大值限值应用

自攻长度能够实现拧紧过程的精确控制。但因其过滤了扭矩的影响,以角度优先,若自攻角度设置不合理,如自攻角度AF大于终拧紧角度AD,则会发生过拧紧损坏螺栓。为避免过拧紧发生,可使用“自攻扭矩最大值限值”进行限制,自攻扭矩最大值限值默认取发布扭矩的下限,则自攻过程中,当扭矩达到发布扭矩的下限时,工具停止并报错,从而避免发生过拧紧后果。

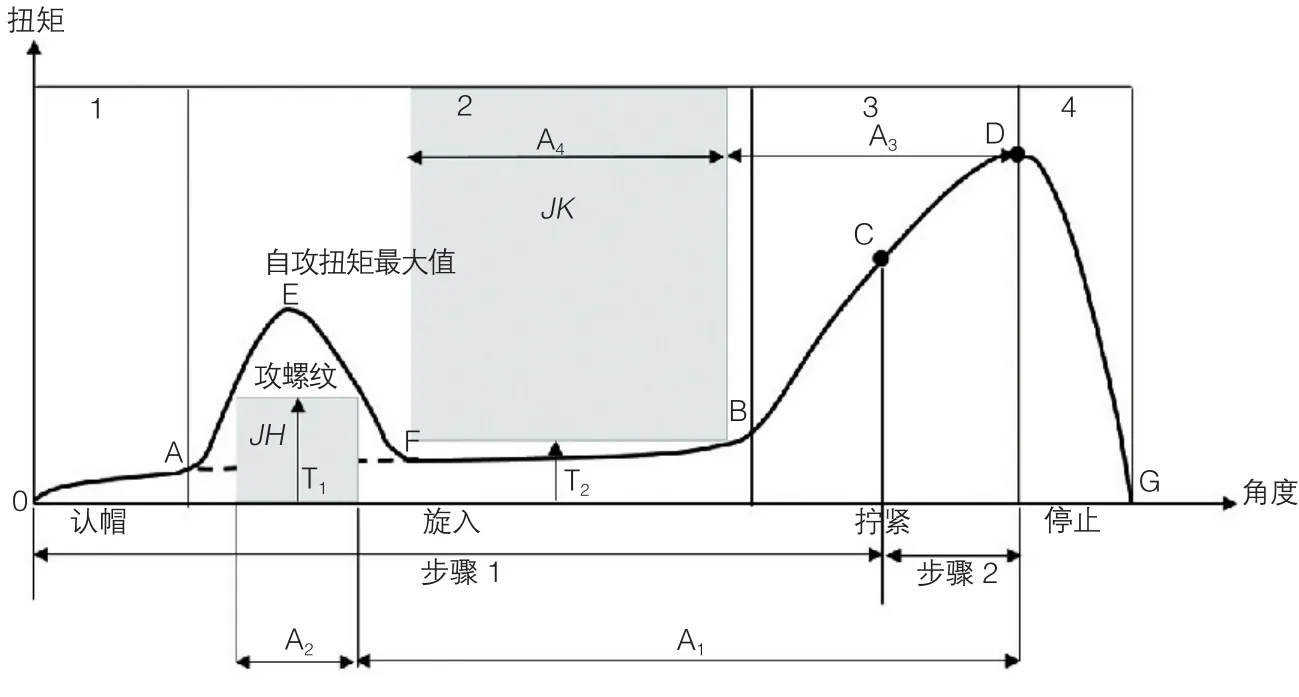

图5 自攻螺栓拧紧过程(简化法+外部监控)

图6 实车拧紧曲线

3.4 自攻螺栓其他程序设置策略

有些工具厂家,其工具缺少上述通过“自攻长度(角度)和自攻扭矩最大值限值”两个关键参数来主动控制工具运行的功能,则需要对拧紧过程进行精简(见图4),将认帽、旋入、预紧整合为一个步骤(步骤1),终紧为另一个步骤(步骤2)。步骤1的终止扭矩C需大于自攻阶段扭矩最大值(E点扭矩值),且一般小于60%发布扭矩公称值(若此步骤扭矩值过高, 容易发生过拧紧,拧紧失效率高)。步骤2的终止扭矩取发布扭矩的公称值。

此策略对攻螺纹过程的精细化控制不足;且当攻螺纹阶段扭矩波峰接近或者大于目标扭矩,工具无法实施合格拧紧。

为改善上述“攻螺纹过程精细化控制不足”问题,部分厂家在自攻螺栓拧紧程序中加入了外部监控。(图5)

通过在程序中加入JH和JK两个区域的扭矩和角度监控设置(由角度A1,A2,A3,A4和扭矩T1,T2确定),当拧紧完成后,从最终扭矩开始往前计算实际拧紧曲线任意点的扭矩和角度,不与拧紧程序中预设的JH和JK 区域范围重合,从而判断实际拧紧过程与自攻螺栓正常的拧紧过程吻合,而达到识别异常和防错的目的。这种方法也可以理解为“曲线监控”,属于事后监控。

4 自攻程序编程举例

以45+/-5Nm安全带螺栓程序设置为例,参照图3介绍自攻程序定制具体案例。

4.1 步骤一

关闭拧紧程序“自攻模式”,以目标扭矩45Nm(D点)),扭矩下限40Nm, 扭矩上限50Nm设置常规拧紧程序。认帽阶段,角度设为默认值90°。预紧阶段结束扭矩(C点)取50%目标扭矩即22.5Nm。

4.2 步骤二

实车拧紧并采集拧紧过程曲线(图6)。

4.3 步骤三

根据拧紧过程曲线优化程序设置:自攻模式打开,根据曲线观察,自攻长度取4000°。自攻阶段扭矩最大值限值(E点)取目标扭矩下限40Nm。旋入结束扭矩(B点),应大于自攻完成时的扭矩(F点),且小于预紧结束扭矩(C点),这里旋入结束扭矩(B点)取20Nm。为使螺栓张力释放的效果更好,且避免B点(20NM)与C(22.5Nm)扭矩过于接近(相差2.5Nm.只占目标扭矩5.5%,意义不大)把预紧结束扭矩(C点)提高到推荐值上限,即60%目标扭矩,预紧结束扭矩(C点)改为30Nm。

4.4 步骤4

使用自攻程序实车拧紧并采集曲线,检验自攻程序拧紧效果,并按需优化。

5 总结

通过电控无线扭矩系统对自攻螺栓拧紧过程数据的采集和分析,能够发现自攻螺栓的拧紧过程特性,并不断测试和优化拧紧程序参数设置,为后续各类自攻螺栓拧紧程序的开发提供数据支持和编程指导,以更好的提升实际的拧紧精度和防错效果,以及缩短量产工厂程序开发周期。