车用片式氧传感器多节点测试和标定

2019-09-11刘安阳傅旭东叶结伢

卢 灿, 刘安阳, 刘 艳, 傅旭东, 叶结伢

(华东光电集成器件研究所,江苏 苏州 215163)

0 引 言

氧化锆片式氧传感器采用传感芯体和加热器集成的结构,体积小、耐高温、性能良好,在汽车电喷发动机控制系统中有着大量的应用,其在出厂前合格性测试中,性能测试和参数的标定是至关重要的环节[1,2]。目前,常规的片式氧传感器测试和标定采用集中装夹,同时加电测试,测试结果人工观测和记录,效率很低。因此,研究一种高效自动测试和标定装置,以实现氧传感器的批量测试和标定对提高生产效率和扩大产能具有重要意义。

本文提出一种基于模块化、多单元并行处理思想的多节点自动测试和标定方法,采用CAN总线实现多节点控制命令交互处理和数据采集,通过测控计算机实现标定参数的自动解算、记录和管理。

1 车用氧化锆片式氧传感器测量原理

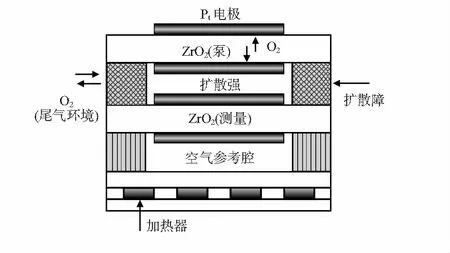

汽车上使用的氧化锆片式氧传感器有多种结构,不同的结构工作原理、性能测试和参数标定方法有一定的差异,本文研究的方法是针对应用广泛的双腔体氧化锆片式氧传感器,其结构原理如图1所示[3]。

图1 双腔体片式氧传感器

传感器包含泵氧和测量2个氧化锆盘,两个氧化锆盘加上氧气扩散障组成传感器的扩散腔用于汽车尾气的氧体积分数测量,其中扩散障用于限制氧气进入扩散腔的速度,以控制不同氧浓度下界限电流的大小。氧化锆测量盘和陶瓷密封结构组成空气参考腔,用于比测尾气和参比气体的氧分压差。在传感器的底部采用电阻浆料网印和烧结的方法在陶瓷膜片上制作出加热器,用于将传感器芯体加热到工作温度。

根据ZrO2材料的特性,当其达到工作温度时(通常≥650 ℃),会产生两个物理过程:1)分解出游离的氧离子,其在直流电压的作用下将氧气送过ZrO2盘,在阳极释放出氧气,即为电化学泵作用;2)当ZrO2两侧有氧分压差时,会产生能斯特电压[4]。计算氧化锆测量盘产生的能斯特电压[3,5]

(1)

式中F为法拉第常数,R为氧化锆测量盘达到工作温度后变成粒子导电体的电阻,PO2,a参考腔的氧分压(通常采用环境空气作为参比气体),PO2,dg为扩散腔氧分压,由汽车尾气氧分压、扩散障、泵电流决定。

计算泵氧化锆盘的泵电流[3]

ip=4FσO2(PO2,d-PO2,dg)

(2)

式中PO2,d为尾气环境氧分压,扩散障的氧气粒子漏电导为σO2

σO2=DO2A/RTl

(3)

式中DO2为氧气的扩散系数,A为扩散障的有效横截面积,l为扩散障的长度。

由式(1)和式(2)可推导出泵电流的计算

ip=4FσO2[PO2,d-PO2,a/exp(4FVS/RT)]

(4)

尾气的氧分压

PO2,d=iP/4FσO2〗+PO2,a/exp(4FVS/RT)

(5)

当环境气压为P时,则尾气的氧浓度CO2,d=PO2,d/P,参比气体的氧浓度CO2,a=PO2,a/P,则尾气氧浓度可表示

CO2,d=iP/4FPσO2+CO2,a/exp(4FVS/RT)

(6)

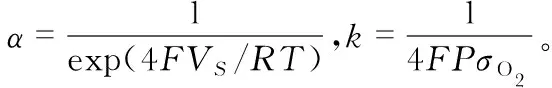

由式(6)可以看出,在给定温度下,当氧化锆测量盘的能斯特电压VS恒定时,尾气环境氧体积分数与泵电流呈比例关系,由式(2)可知,在泵电流一定的条件下,氧气粒子漏电导σO2与扩散障两边的氧分压差为反比例关系,P×σO2可消除环境压力对氧浓度检测的影响。可用线性度常数k和偏移量常数α来简化等式(6),简化后的等式

CO2,d=α×CO2,a+k×iP

(7)

在该传感器的参数测量和应用中通过电路设计控制加热温度T和能斯特电压VS保持稳定,由于传感器个体间的差异,导致每只传感器α,k系数不尽相同,在对T和能斯特电压VS实现稳定控制后,通过测量多点标准氧浓度源下的ip值,即可解算出α和k系数,实现传感器的参数标定。

2 传感器工作和测量电路

2.1 恒温加热控制电路

氧化锆片式氧传感器的加热器[6]由烧结在绝缘基底上的铂电阻组成,由于铂材料的电阻率具有很好的正温度特性(约为3 000×106/℃),因此控制加热电阻的稳定即可控制加热温度的稳定。图2(a)为恒电阻加热控制电路:电阻R2,R3,RP1和氧传感器的加热器电阻组成一个惠斯登电桥[7],其和运放、三极管等组成一个负反馈自动平衡的恒电阻加热控制电路。在加热器温度(电阻)稳定时,根据电桥平衡[8]的原理有R2Rht=RP1R3,则加热器电阻Rht可计算

Rht=RP1R3/R2

(8)

可以看出,加热器电阻Rht由R2,R3,RP1的设定值确定,R3选用低温度系数的高精度、小阻值的功率电阻器,阻值推荐在1 Ω左右,RP1根据传感器的特性调节到预设的工作温度。由于受环境的影响,当加热器的温度变化时通过运放的负反馈控制,调节三极管V1的输出电压以保持加热温度的恒定。

图2 控制和检测电路

2.2 能斯特电压控制和泵电流检测电路

为了使尾气环境的氧浓度与泵电流保持测线性关系,需要保持氧化锆测量盘的能斯特电压稳定。图2(b)为能斯特电压控制和电流检测电路,其中氧化锆测量盘产生的能斯特的设定值由V1确定。由氧传感器的泵氧和测量两个氧化锆盘、V1、运放A1和电阻R1组成负反馈控制电路,当氧化锆测量盘的能斯特电压与V1有差异时,运放A1控制泵电流对扩散腔进行泵入或泵出氧粒子,调节扩散腔的氧分压以保持能斯特电压的恒定。泵电流通过取样电阻转换成电压信号,经过运放A2放大后输入到A/D转换器,CPU通过读取A/D转换器的值换算出泵电流,对已标定过的传感器可依据式(7)计算出被测尾气环境的氧体积分数值。

3 多节点自动检测和标定系统

3.1 系统组成

多节点自动检测和标定[9]系统由标准氧源、电动控制阀门、多节点气路工装、各节点采集模块、总线和测控计算等部分组成,如图3所示。

图3 多节点自动测试和标定系统

标准氧源由至少4种标准氧浓度氧源组成,其中标准氧源1和标准氧源4通常选择传感器可检测的最小和最大氧浓度值,用于标定后的精度复测,标准氧源2和标准氧源3介于可检测的最大和最小氧体积分数之间,用于标定的氧源。电动控制阀门由测控计算机通过命令进行控制,实现标准氧源的切换。多节点气路工装用于将标准氧源分配到每个测试节点氧传感器的感测端,为了保证感测端压力与环境气压一致,需要通过环境气压感测口与外部大气相通,流阻应小于5 mm水柱的压力。

每个检测节点连接一个采集模块,采集模块由传感器加热控制、能斯特电压控制、电流检测、A/D转换、CPU,CAN接口[10]等电路组成,其中CPU完成传感信号的检测和参数计算,通过CAN总线将数据发送给测控计算机。CAN总线采用串行连接,各节点通过编址的方式进行区分,测控计算机可通过广播指令或编址的指令分别向全部节点和某一个具体的节点发送命令。

测控计算机采用命令的方式通过控制接口和采集模块实现氧传感器的自动测试和标定。依据各节点传感器的检测参数,计算出每只传感器的α,k系数,并依据α,k系数完成传感器氧体积分数测量精度的复测,检测和计算的系数依据传感器的编号保存在数据库中,便于进行结果的查询。

3.2 检测和标定方法

测控制计算机通过检测和标定软件,依据设定好的流程完成安装于各节点上氧传感器的自动检测和标定工作,检测过程和标定方法如下:

1)发送准备指令,各节点采集模块控制传感器加热器进行加热,依据设计的预热时间等待传感器进入正常工作状态。

2)分别通入标准氧源2和标准氧源3,待稳定后逐一测量每个节点氧传感器两种标准氧源下的泵电流。

3)标定传感器参数:氧传感器参数标定依据等式(7)进行解算,由于采用空气作为参比气体其氧体积分数可近似等于20.8(20.8%),则通过测量两种标准气源的参数组成二元一次方程组完成标定参数的解算。解算方程组如下

4)将解算后的标定参数保存在数据库中,分别通入标准氧源1和标准氧源4,待稳定后逐一测量每个节点氧传感器两种标准氧源下的泵电流,依据标定好的参数计算出氧浓度值,与标准氧浓度进行比较,误差在允许范围内则氧传感器测量精度满足要求,超出误差范围则认定不合格。

检测和标定主要流程见图4。

图4 检测和标定流程

4 试验测试结果

选择体积分数为15 %和25 %的氧气作为参数标定的氧源,通过实测泵电流解算出α和k系数,复测氧浓度为5 %和35 %氧源下的测量精度。表1为5只氧传感器的测试和解算出的参数,换算后的氧浓度误差均在2 %范围内,性能合格。从表中数据也可以看出,氧传感器个体间有一定的差异,在使用中难以实现直接互换,在参数一致性控制上有很大的提升空间。

表1 检测和标定数据

5 结束语

介绍了车用双腔体片式氧传感器的原理、恒定温度和恒定能斯特电压控制电路,以及多节点氧传感器控制系统的构成、标定方法和流程。该方法已在某系统中进行了应用,可实现多节点自动测试和标定、测试数据和参数记录和跟踪,对提高测试和标定效率具有重要作用。