表面金属化对微半球陀螺品质因数影响研究*

2019-09-11王振军何汉辉肖定邦

王振军, 何汉辉, 李 微, 卢 坤, 石 岩, 肖定邦

(国防科技大学 智能科学学院,湖南 长沙 410073)

0 引 言

随着微加工工艺的发展和微陀螺技术研究不断深入,微半球谐振陀螺已成为最具有发展潜力的新型微陀螺之一[1]。对于微半球陀螺来说,高品质因数能够减少激振电路功耗,增加陀螺的衰减时间,提高陀螺的机械灵敏度,从而直接提高陀螺的精度。熔融石英微半球谐振结构是微半球谐振陀螺的核心部件,决定了微半球陀螺的整体性能。熔融石英导电性很差,为满足谐振结构静电驱动、电容检测需求,对加工出的熔融石英谐振结构需进行表面金属化处理。

实验仿真过程重点从热弹性损耗和表面残余应力两个方面对表面金属化工艺对品质因数造成的影响进行研究。基于COMSOL热—固耦合模块对热弹性损耗进行了分析和仿真并通过实验分别验证了不同金属膜厚以及释放表面残余应力对谐振结构品质因数的影响。

1 微半球谐振陀螺介绍

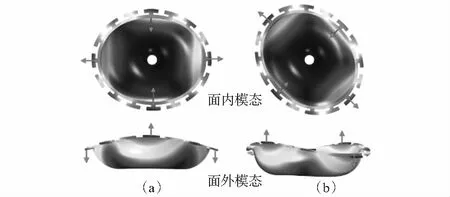

微半球谐振陀螺是一种基于哥氏效应原理的谐振陀螺,采用的是面外驱动,面外检测的方式。微半球谐振陀螺工作在n=2模态,谐振结构在交变静电力的驱动下,激励出图1(a)所示谐振结构驱动模态,当有外界角速度输入,由于哥氏力的作用,激发出敏感模态,如图1(b)所示,敏感模态的振动导致敏感电极和谐振结构间的电容间隙发生变化,通过电容检测可以检测到敏感模态的振型,从而反解出外界角速度的大小[2]。

图1 微半球谐振陀螺工作模态

图2 微半球谐振结构示意

1.1 微半球谐振陀螺结构组成

微半球谐振结构为回转对称型结构,如图2所示,其边缘电极位置均布有16个T形质量块,用来增大谐振结构的机械灵敏度。谐振结构通过中心支撑锚点固定在玻璃基底上,玻璃基板与谐振结构边缘间有微小的间隙,边缘的T形质量块与下方的基底电极之间形成平行板电容,作为驱动和检测电极,锚点与电极公共端连接[3]。

1.2 微半球谐振结构加工工艺

熔融石英(fused silica,FS)具有热膨胀率低、各向同性优,具有良好的机械和热学特性,是制作高品质因数谐振结构的理想材料,因此,微半球谐振结构采用熔融石英作为加工材料。

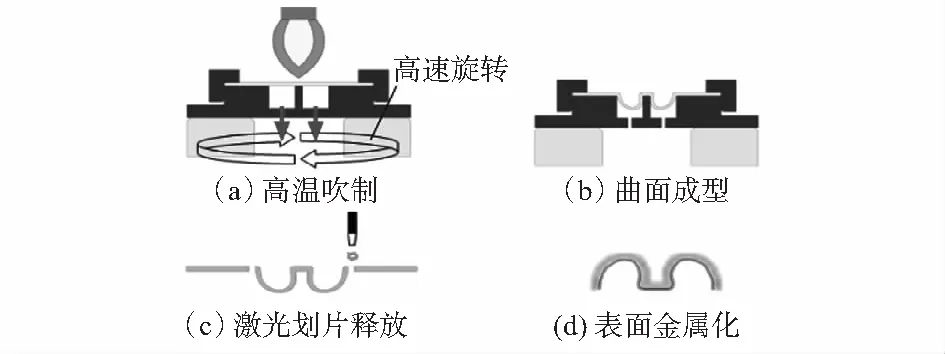

如图3所示,微半球谐振结构的加工工艺主要分成3个部分:回转吹制成型、激光划片释放以及表面金属化。

微半球谐振结构表面金属化工艺材料采用的是目前比较成熟、性能较好的金属薄膜Cr/Au层组合,沉积方式采用磁控溅射,其中,Au为导电层,Cr为中间层,用于增强熔融石英与Au之间的粘附性。

2 表面金属化对品质因数影响分析

对于微半球谐振结构,其厚度方向尺度远远小于其他方向的尺度,因此,厚度方向的温度梯度远远高于其他方向。表面金属化金属膜层覆盖在谐振结构内部,由于金属和熔融石英热膨胀系数和热传导率等材料特性相差较大,表面金属层会改变谐振结构厚度方向上温度梯度分布,对谐振结构热弹性损耗(thermoelastic dissipation,TED)造成影响。磁控溅射金属层表面存在一定的残余应力,这种残余应力会对谐振结构品质因数带入新的不确定因素。因此,主要从热弹性和表面应力两个方面研究表面金属化工艺对微半球谐振结构品质因数的影响。

图3 微半球谐振结构加工工艺

2.1 表面金属化热弹性损耗仿真分析

由于结构振动,在中性面两端分别产生交替的拉应力和压应力,在结构上产生温度梯度,在温度梯度的驱动下产生不可逆的热流,这种损耗为热弹性损耗[4,5]。

利用有限元软件COMSOL热—固耦合模块计算微半球谐振结构的热弹性损耗,其具体步骤为:

1) 建立参数化模型;

2) 按表1中的参数设置材料属性;

3) 设置边界条件,设置锚点平面为固定支撑,零温度偏差,其余表面均为热绝缘;

4) 划分回转对称的网格;

5) 设置频率范围等计算参数,开始计算。

表1 材料属性

所用的几种表面金属材料及其热力学性能如表1所示。仿真模型中,金属层与熔融石英之间为直接接触形式,即假设不存在残余应力。

由于谐振结构尺寸与金属层厚度之间存在巨大的差异,导致有限元模型网格划分和计算困难,在金属层厚度降低到50 nm以下时,无法划出正确的网格,因此,有限元仿真中计算了金属层厚度在50~400 nm的谐振结构模型,仿真结果如图4所示。

图4 热弹性品质因数与金属层厚度关系

由仿真结构可以看出:随着表面金属层厚度的增加,谐振结构的热弹性损耗显著上升。同时,不同金属之间热弹性Q值降低幅度基本相同。但由于镀膜厚度过低时导电性能变差,并且由于镀膜表面存在缺陷,甚至出现不导电现象。因此,在满足导电性的基础上表面金属层尽可能低。目前表面Cr/Au厚度为5 nm/45 nm满足谐振结构对导电性能的需求,因此,微半球表面金属化工艺采用厚度5 nm/45 nm。

2.2 表面应力释放实验过程

表面金属化后,熔融石英表面和金属层之间存在一定的残余应力,其对谐振结构的振动特性会有明显的影响。由于没有较好的应力仿真方法,研究过程中通过实验对表面金属层残余应力对谐振结构的影响进行验证。

表面金属化产生应力的主要原因薄膜中存在的空位、空隙等缺陷,这些缺陷通过升温退火处理,原子在表面扩散时将消除这些缺陷,从而释放表面残余应力[6]。因此,表面薄膜应力释放多采用退火工艺进行释放。

通过退火工艺实现表面金属化后残余应力的释放,采用退后前后即应力释放前后对比实验验证表面残余应力对品质因数是否存在影响,实验过程如下:

1)对同一批次谐振结构编号并进行表面金属化处理,表面金属层厚度选择为5 nm/45 nm;

2)将表面金属化后微半球谐振结构与电极装配,在真空环境下对谐振结构进行电学扫频,计算各谐振结构品质因数;

3)将谐振结构在300 ℃,高真空环境下进行3.5 h退火处理,实现金属化后表面应力释放;

4)对退火后的谐振结构进行电学扫频,计算各谐振结构品质因数。

3 实验结果

实验采用退火工艺实现对谐振结构表面金属化后残余应力的释放,过程如2.2节所述。

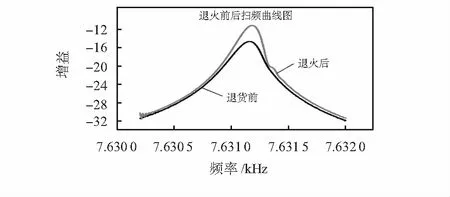

谐振结构退火前后扫频曲线如图5所示,退火后增益升高,该谐振结构退火前品质因数为29 618,退火后品质因数为34 500。退火后品质因数提升明显。

图5 退火前后扫频曲线对比

实验分别记录同一谐振结构退火前以及退火后的扫频数据,计算各谐振结构品质因数如表2所示。

从图5和表2可以看出:应力释放后品质因数Q值最低提升12.79 %,最高提升112.63 %,提升量存在较大个体差异,但均有不同程度的提升。因此,表面金属化后残余应力会对谐振结构品质因数造成影响,从提升品质因数角度,谐振结构表面金属化工艺应添加退火工艺,去除表面残余应力对品质因数的影响。但实验中的一些问题还需进一步进行实验探索,如退火后品质因数提升幅度差异较大,以及退火后谐振结构增益升高的原因,退火温度时间等最优参数等等。

表2 退火前后Q值对照

4 结束语

微半球谐振结构加工工艺研究是高精度微半球谐振陀螺研制过程中最基础也是最复杂的部分。表面金属化工艺是谐振结构制造关键工艺技术,要制作高精度微半球谐振陀螺,在高回转对称谐振结构制作的基础上,还需进行高质量的表面金属化工艺。关于表面金属化的研究远不止于本文所述,比如表面残余应力对品质因数的影响机理,如何通过控制退火温度时间参数更好地控制应力释放的过程,应力释放对谐振结构频率裂解等其他性能造成的不确定性等等问题对于提升微半球陀螺表面金属化工艺水平都具有很高的研究价值[7]。