基于3D打印技术的锂离子电池正极墨水的制备与性能研究

2019-09-11左文婧屈银虎时晶晶刘晓妮张学硕韩呈祥

左文婧,屈银虎,时晶晶,刘晓妮,何 炫,张学硕,韩呈祥

(西安工程大学材料工程学院,西安710048)

随着科学技术的不断发展和人类社会的巨大进步,传统资源日益匮乏、全球环境逐渐恶化等问题也日益严重,开发使用绿色清洁能源已迫在眉睫.而锂离子电池因其优异的充放电性、优良的循环性、质量轻、无污染等优点被广泛应用在便携式电子产品、电动汽车、生物医疗、国防工业等领域[1-2].电极是电池的主要部件,电极的材料、结构和尺寸对电池的尺寸和性能有着至关重要的影响,保证电池实现高能量密度和长使用寿命,电池的电极就必须具有高比容量、高电压差及良好的结构稳定性.正极作为锂离子电池中最为关键的电极,主要由金属氧化物活性材料、导电剂及粘合剂组成,在电池成本中所占比例高达35%左右,因此,锂离子电池正极的研究与发展直接影响电池的发展[3].

近年来,在新能源汽车飞速发展的带动下,我国锂离子电池正极材料市场呈爆发式增长.目前,已经商业化使用的锂离子电池正极材料主要基于层状晶体结构、尖晶石晶体结构、橄榄石晶体结构这三大类,其中在钴酸锂、锰酸锂、磷酸铁锂等方面应用最广泛[4-5],而由多种元素组成的三元正极材料也因其优异的性能逐渐脱颖而出.三元镍钴 锰 酸 锂 (LiNi0.5Co0.2Mn0.3O2,以 下 简 称LNCM523)正极材料综合利用镍、钴、锰电化学性能的互补性,克服各自的缺点,具有能量密度高、循环性能好、成本适中等重要优点[6].三元镍钴锰酸锂材料具有α-NaFeO2型层状结构,理论容量约为 275mAh/g[7].其中,Mn始终保持 +4 价,没有电化学活性,Ni和Co有电化学活性,分别为+2 价和 +3 价[4,8-10].这类材料可以同时克服钴酸锂材料成本过高、锰酸锂材料稳定性不高、磷酸铁锂容量低等问题,具有良好的应用和发展前景[11-14].但三元镍钴锰酸锂材料(LNCM523) 还存在高电压下倍率性能、振实密度等方面的不足[15],这也将为该材料的大规模应用带来了一定的局限性.

此外,3D打印技术作为一项新型快速成型技术,由于其可控性及其对实现3D结构的易操作性,各国学者对以该技术为基础的3D打印微电池的研究也日益深入.通过3D打印技术制备的电极能够充分利用有限的体积有效提高电池的能量密度等,具有广阔的发展前景[16-17].因此,制备与3D打印技术相匹配的电极墨水对实现3D打印微电池、柔性电池等储能器件精细快速和规模化制造具有重要意义.近年来,国内外对3D打印锂离子电池的研究不断深入.Sun等[18]分别以LiFePO4和Li4Ti5O12作为正负极活性材料,通过离心、均化等处理合成打印性优良的油墨,并通过3D打印技术在玻璃基板上沉积高深宽比的多层电极,结果表明,该3D微电池在2.7 mW/cm2的功率密度下,具有9.7 J/cm2的高区域能量密度.王一博等[19]采用高浓度氧化石墨烯作为增粘剂,以磷酸铁锂作为电极活性物质配制拥有特殊粘弹性的凝胶状打印墨水,并利用挤出式3D打印技术制备了孔隙扭曲度=1的超厚分级孔锂离子电池正极,研究结果表明,该电极的首次充放电电压平台差为0.12 V,仅为传统电极的三分之一.

本文旨在制备出适用于3D打印技术的性能优良的锂离子正极墨水,继而采用3D打印技术制备出微电池所用电极.因此,本文探究了混合石墨后三元镍钴锰酸锂正极材料的性能,同时研究了增稠剂含量、三元材料固含量以及烧结温度对锂离子正极性能的影响.

1 实验

1.1 实验材料与仪器

实验材料:三元镍钴锰酸锂材料,粒径为9~10 μm,振实密度≥2.1 g/ml,深圳晶科有限公司;石墨,(纯度 99%,粒径 10 μm,密度 2 g/cm3)先丰纳米材料有限公司;乙二醇,恒兴试剂公司;丙三醇,鼎盛鑫化工有限公司;增稠剂羟乙基纤维素、羟丙基纤维素,西亚化工有限公司;聚乙烯吡咯烷酮,大茂化学试剂厂;去离子水;消泡剂;陶瓷基板.

实验仪器:AL104电子天平,梅特勒-托利多仪器有限公司;85-2磁力搅拌器,金坛市白塔新宝仪器厂;YH-200DH超声波振荡器,上海予皓科学仪器有限公司;101-1干燥箱,上海仪器厂;ST2253四探针测试仪,苏州晶格电子有限公司;JSM-6700F型场发射扫描电子显微镜,日本电子JFOL;真空管式气氛炉,西安嘉博电炉有限公司;QM-3B型高速振动球磨机(球磨罐为不锈钢(1Cr18Ni9Ti)、规格为50 mL、磨球规格为Φ10 mm),南京南大仪器厂;SNB-1A-J型高温旋转数字粘度计,上海方瑞仪器有限公司;定制3D打印机,深圳市智达自动化设备有限公司.

1.2 正极打印墨水及3D打印电极的制备

取适量无水乙醇与三元镍钴锰酸锂材料(LNCM523)混合,置于球磨罐中以体积比7∶1的球料比例在自转速度1 200 r/min下球磨2 h细化颗粒,再使用离心机将球磨后的分散液进行两次离心处理:首先,分散液在1 000 r/min转速离心10 min,用来去除较大颗粒;然后,在8 000 r/min速率下离心30 min收集细小颗粒;最终,将其在200℃下干燥4 h获得本实验中所需要的细小颗粒.

称取质量分数分别为 50%、51%、52%、53%、54%的细化处理后的三元镍钴锰酸锂材料(LNCM523),分别与质量分数为 0、5%、10%、15%、20%的石墨进行混合并采用干法球磨.选取去离子水、乙二醇、丙三醇作为分级挥发性溶剂体系,与分散剂、消泡剂混合,然后与质量分数分别为2%、3%、4%、5%、6%的羟乙基/羟丙基纤维素(质量分数为1∶1混合使用)的增稠剂混合均匀,制备出水溶性载体,在常温常压下与添加石墨后的三元镍钴锰酸锂(LNCM523)经机械搅拌后均匀混合,获得正极打印墨水.

将制备好的正极墨水置于以挤压为基础的3D打印机针筒内,3D打印机在0.5 MPa的工作气压下,以20 mm/s的工作速度移动,通过喷嘴以15 mm/s的喷墨速度将正极墨水按照预先设定的x、y轴移动位置及z轴高度进行挤压打印得到细棒状打印电极.将细棒状打印电极置于氮气气氛保护下的真空管式炉内分别以350、400、450、500、550℃的温度烧结并保温20 min后随炉冷却,最后获得锂离子电池正极.实验工艺流程如图1所示.

图1 三元镍钴锰酸锂正极制备流程图Fig.1 Preparation of ternary lithium nickel-cobalt-manganese oxide material anode

为了避免其他因素对实验造成的影响,本文均采用控制变量法探究石墨混合、增稠剂含量、三元材料固含量、烧结温度对锂离子电池打印电极性能的影响.对于制备出的正极墨水,利用SNB-1A-J型高温旋转数字粘度计进行粘度分析;利用3D打印机将墨水进行打印后利用扫描电子显微镜观察打印电极表面的微观形貌、粒子分布情况及均匀性;利用ST2253四探针测试仪对电极的电阻率进行测试.

2 结果与分析

2.1 宏观形貌表征

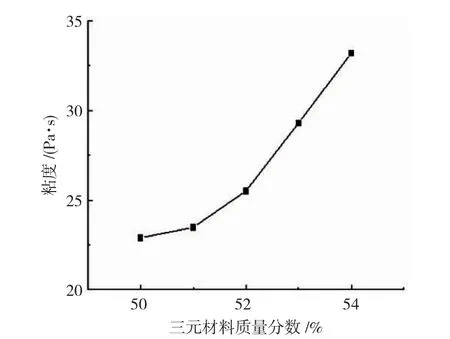

图2为选取质量分数为50%、51%、52%、53%、54%的三元镍钴锰酸锂材料与水溶性载体混合制备打印墨水,三元材料含量对正极打印墨水粘度的影响.

由图2可知,随着三元镍钴锰酸锂材料含量的不断增加,正极打印墨水的粘度也不断增加.实验结果表明,当三元材料质量分数超过52%时,3D打印机喷嘴口出现出墨不均匀现象,即使出墨,也会在喷嘴出现拉拔、断线甚至无法打印的情况,导致出现此种现象的原因是打印墨水的粘度过大,影响电极成形.

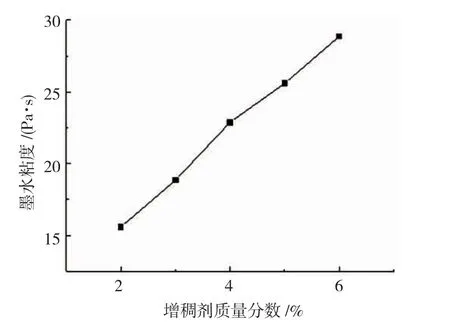

图3为选用质量分数分别为2%、3%、4%、5%、6%的羟乙基/羟丙基纤维素(质量比为1∶1混合使用)作为打印墨水的增稠剂制备水溶性载体,并与三元镍钴锰酸锂材料以质量比为50∶50混合制备正极打印墨水,增稠剂含量对墨水粘度影响.由图3可知,随着增稠剂含量增加,正极墨水的粘度逐渐增加.

图2 三元材料含量分别为50%、51%、52%、53%、54%时正极打印墨水粘度Fig.2 Viscosity of printing anode ink when the ternary material content is 50%,51%,52%,53%,and 54%

图3 增稠剂质量分数分别为2%、3%、4%、5%、6%时正极打印墨水粘度Fig.3 Viscosity of printing anode ink when the content of thickener is 2%,3%,4%,5%,and 6%

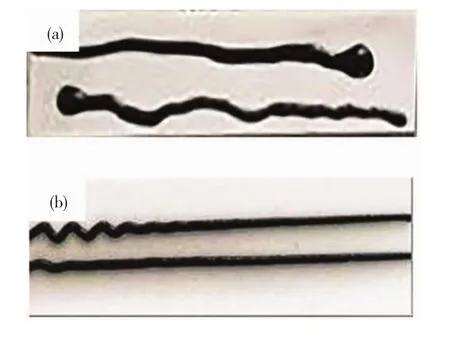

图4 (a)、(b)分别为增稠剂质量分数为2%和5%时所制备的打印电极.

图4 增稠剂质量分数2%(a)和5%(b)时的打印电极形貌Fig.4 Morphology of printed electrode with the thickener content 2%(a)and 5%(b)

由图4可知:增稠剂质量分数为2%时,打印过程出墨不均匀,打印电极成型效果差;增稠剂质量分数为5%时,打印电极均匀细腻.实验结果表明,当增稠剂质量分数为4%、5%时,所制备的打印墨水具有良好的打印性能,既能保证适宜的流动性,同时又能快速成形.

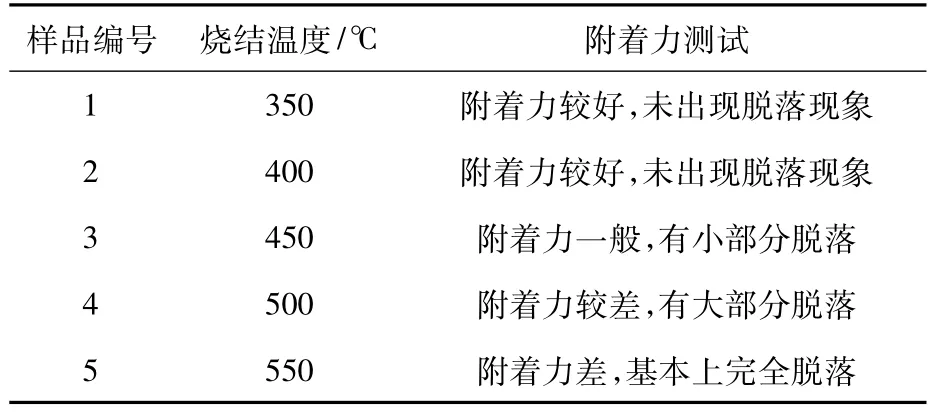

本文所制备的水溶性载体在300℃时将全部挥发或分解气化,故将烧结温度设置为350、400、450、500、550℃五组,最终通过胶带测试法对电极与基板的附着力进行测试,测试结果如表1所示.

表1 350、400、450、500、550 ℃烧结后三元材料正极与基板附着力测试Table 1 Test of adhesion between ternary material anode and substrate sintered at350, 400, 450, 500,and 550℃

图5(a)~(c)分别为350、400、500℃烧结温度下打印电极的宏观形貌,可以看出:当烧结温度为350、400℃时,三元材料电极与基板的附着力较好,未出现脱落现象;当烧结温度为500℃时,附着力较差,出现脱落甚至断裂现象.

图5 350℃(a)、400℃(b)、500℃(c)烧结温度下三元材料正极形貌Fig.5 Morphology of ternary anode sintered at 350 ℃(a),400℃(b),and 500℃(c)

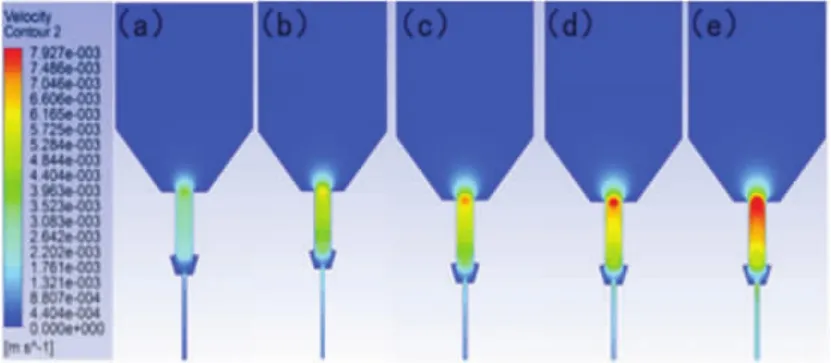

图6为ANSYS R15.0软件模拟打印墨水在针筒中的微挤压过程在不同压力下正极墨水速度分布云图.为探究本文中较佳的压力,选用内径0.8 mm的针头,根据实验所使用空压机的量程范围,模拟挤压压力分别为 0.4、0.5、0.6、0.7、0.8 MPa,探究这5种压力状态下打印墨水受挤压时的流动情况.从图6可以看出,压力增大时,墨水的流动速度也逐渐增大.

图6 0.4 MPa(a)、0.5 MPa(b)、0.6 MPa(c)、0.7 MPa(d)、0.8 MPa(e)压力下正极墨水速度分布云图Fig.6 Velocity distribution of anode ink under 0.4 MPa(a),0.5 MPa(b),0.6 MPa(c),0.7 MPa(d),and 0.8 MPa(e)

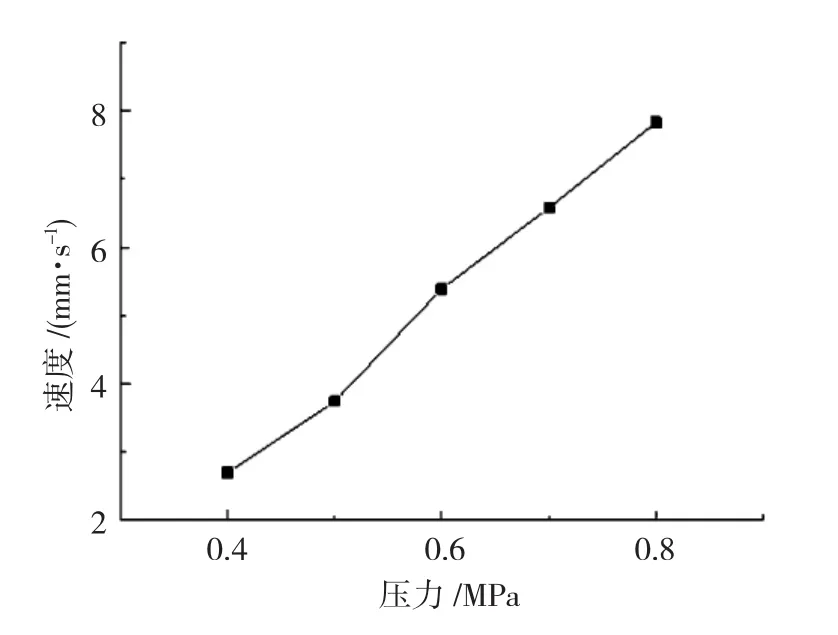

图7 是将不同压力下的墨水最大流动速度拟合,得到不同挤压压力与针管内墨水最大流动速度之间的关系曲线.从图7可以看出,随着挤压压力的增大,墨水最大流动速度也随之增大,呈线性变化.依据模拟速度范围及线性相关关系,确定出最佳挤压压力范围为0.5~0.7 MPa,最终确定较佳的电极制备工艺.

图7 挤压压力-针管内最大速度的关系曲线Fig.7 Relationship between the extrusion pressure and the maximum speed in the needle tube

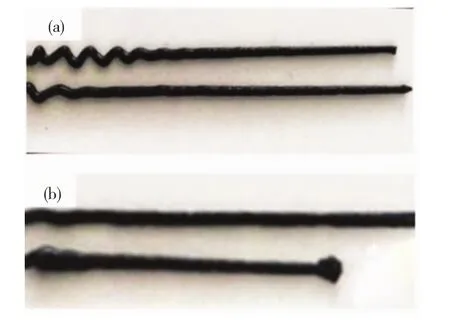

图8 分别为0.5和0.8 MPa压力下的正极打印电极.由图8可知:0.5 MPa压力下挤压时,针头出墨均匀,打印顺畅,此时打印的单层细棒状电极直径约为0.8 mm;0.8 MPa压力下打印时出现喷溅现象,电极分布不均,最终影响电池导电性能.此外,通过3D打印技术缩小打印电极的体积,有效提高体积能量密度,从而弥补添加石墨对打印电极体积能量密度的影响.

图8 0.5 MPa(a)和0.8 MPa(b)压力下打印电极Fig.8 Printed electrodes at 0.5 MPa(a)and 0.8 MPa(b)

2.2 性能表征及微观相貌分析

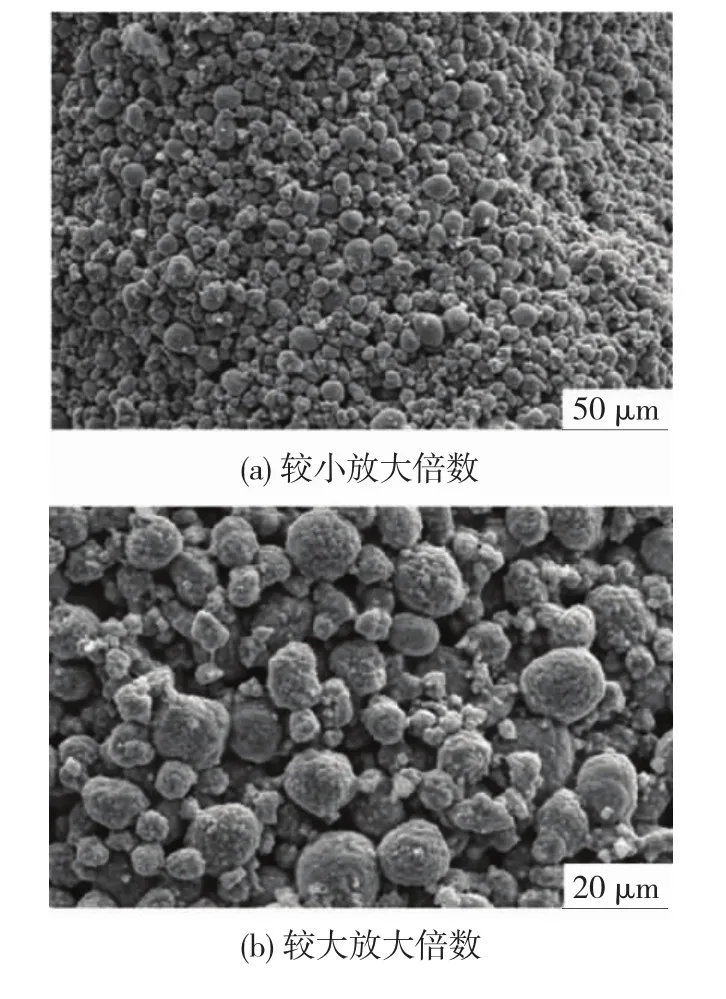

图9 为未添加石墨的三元镍钴锰酸锂打印电极在400℃烧结的SEM照片.从图9可知,此时电极层平整致密,三元材料颗粒之间具有良好的接触.经高倍放大后可以看出,三元材料粒径约为5~8 μm,这表明球磨对减小颗粒尺寸影响较大,三元材料比表面积增大,能有效缩短锂离子脱出时的路径,有利于锂离子电化学性能的发挥.

图9 400℃烧结温度下三元材料打印电极SEM照片Fig.9 SEM images of ternary material anode at 400 °C sintering temperature

由图10可知,随着石墨质量分数的增加,电极的电阻率逐渐减小,当石墨质量分数为15%时,电极的电阻率最小为18.33 kΩ·cm,比未添加石墨的电极电阻率降低65%,这表明添加石墨可以改善电极的电阻率.

图10 三元材料添加石墨时电极电阻率Fig.10 Electrode resistivity of graphite mixed ternary materials

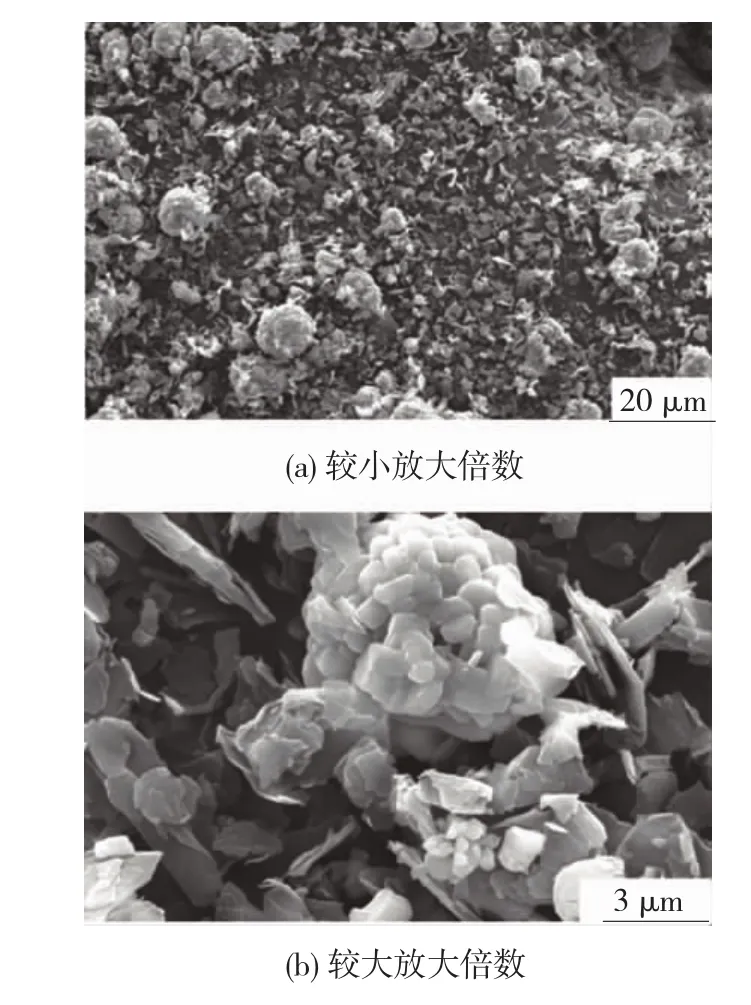

图11 为三元镍钴锰酸锂材料添加质量分数为15%的石墨时SEM照片,石墨均匀的分布在三元材料之间,从图11(b)可以看出石墨呈薄片状,石墨粒子与三元材料之间处于桥联状态,增强了三元材料颗粒之间的连接,形成导电网络.石墨本身具有很强的导电性,而这种连接状态也使三元材料的导电性能增加,电极电阻率减小,有助于电极倍率性能的提升.

图11 石墨质量分数为15%时的三元材料SEM图Fig.11 SEM image of ternary material with 15%graphite mass fraction

图12 为添加质量分数为15%的石墨后不同烧结温度下打印电极的电阻率,可以看出,当烧结温度为400℃时电极的电阻率较小,为18.33 kΩ·cm.

图12 烧结温度对电极电阻率影响Fig.12 Effect of sintering temperature on electrode resistivity

3 结论

1)三元镍钴锰酸锂材料固含量为52%、增稠剂质量分数为4%时,正极墨水粘度适中,墨水流动速度与其所受压力近似呈线性相关关系,当打印挤压压力为0.5 MPa时,打印出的细棒状电极,表面光滑平整,成形性优良.

2)烧结温度为400℃时,三元镍钴锰酸锂材料电极平整致密,粒子比表面积较大,电极导电性能优良.

3)三元镍钴锰酸锂材料添加质量分数15%的石墨后,电极的电阻率为18.33 kΩ·cm,比未添加石墨的电极电阻率降低65%,三元镍钴锰酸锂材料导电性能提升.