连铸机结晶器液压振动装置优化设计与应用

2019-09-11邓华

邓 华

(攀钢集团攀枝花钢钒有限公司装备部,四川攀枝花 617000)

1 改造背景

炼钢厂方圆坯连铸机2009 年建成投产,用于200×200、Φ200 两种不同断面铸坯的生产。2014 年新增160×160 断面生产,目前正在制造新增Φ220、Φ280 断面。

1.1 结晶器振动装置作用及参数

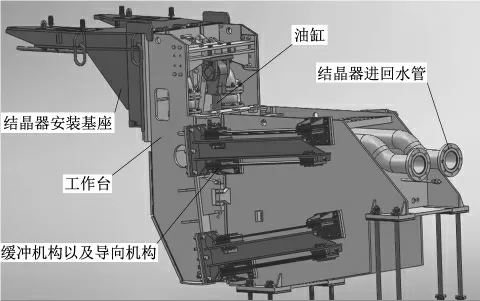

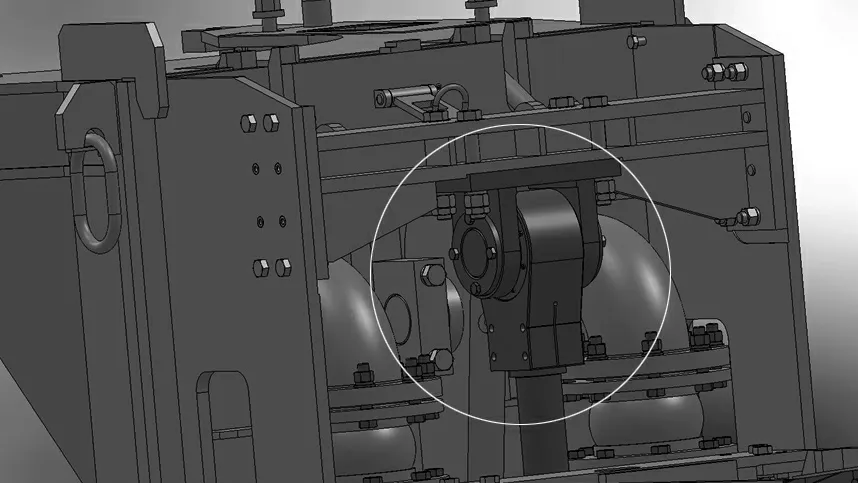

方圆坯连铸机采用结晶器液压振动,结晶器振动装置(图1)是在液压缸驱动下使结晶器在浇铸过程中按所给定的振幅和频率、依一定的规律作周期性上下运动的装置。其目的是防止钢液在结晶器凝固过程中与结晶器铜壁发生粘结而出现粘挂或拉漏事故,有利于结晶器脱坯及保护渣在结晶器壁的渗透,进而减少铸坯的摩擦阻力,提高铸坯表面质量和连铸机的作业率。

该振动装置具有振动参数在线可调,可实现正弦和非正弦曲线运动等特点。与机械式振动装置相比,在对钢种的适应性、提高产品质量、提高产量及作业率等方面具有明显优势。同时还具有机械结构简单、重量轻、维护量小等优点。

主要技术参数:振动形式:正弦或非正弦运动;振幅(0~±5)mm;振动频率(40~250)次/min;频率调节:根据浇钢速度和行程自动调整;振幅调节:可在静止和工作中调节或根据浇钢速度自行调整;油缸带位置传感器和控制阀;导向精度≤±0.15 mm;液压缸数量1;总行程18 mm。

1.2 结晶器振动装置组成

结晶器液压振动装置主要由振动固定底座、振动工作台、结晶器支座、振动油缸、缓冲机构以及导向机构等组成。其中结晶器支座设有接水用平面橡胶密封圈,可实现与结晶器自动水连接;活节螺栓可实现结晶器的固定和对中。采用单振动油缸激振,振动装置放在铸机内弧侧。油缸最大工作行程18 mm(机械上下限位±9 mm),油缸等待位-9 mm(机械下限位位置),安装基准(工作)位9 mm(机械启振位位置)。

1.2.1 油缸控制及测量要求

(1)每次更换液压缸、机械设备、电缆后,需对油缸工作位重新标定。此时液压系统需卸压使油缸自重下落至等待位(机械下限位);然后以等待位为基准升高9 mm 到达工作位(启振位)。

(2)连铸机送引锭模式时,油缸无冲击上升至工作位保持;连铸机铸造模式时随开浇开始按设定参数运动。起振应首先向下运动且无冲击;振动过程中变更频率和振幅时应平滑过度无冲击。

(3)油缸检测元件应能检测油缸的实际位置及其与设定工作位的误差,误差>0.5 mm 设为定位故障。

(4)控制系统能检测位移测量系统故障。

1.2.2 控制操作方式

(1)手动方式。手动按扭使油缸上下移动,主要用于测试、标定。

(2)本地自动方式。手动输入行程、频率和非正弦系数,参数设定与拉速无关,主要用于检查。

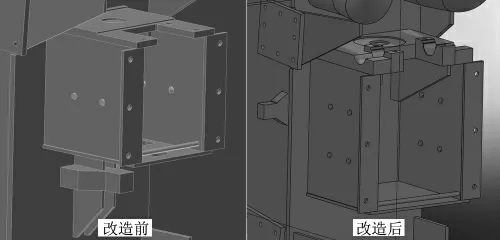

图1 结晶器振动装置

(3)远程自动方式。正常生产方式,振动随开浇启动,设定值依赖所选参数表和拉速。

2 存在的缺陷

2.1 油缸漏油

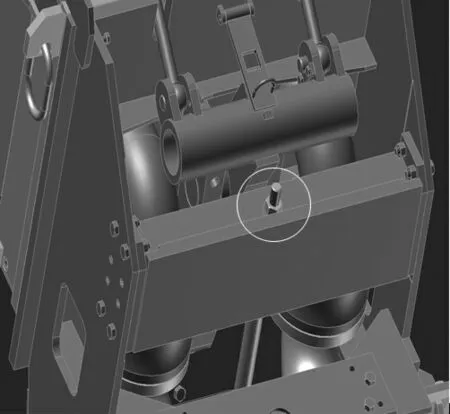

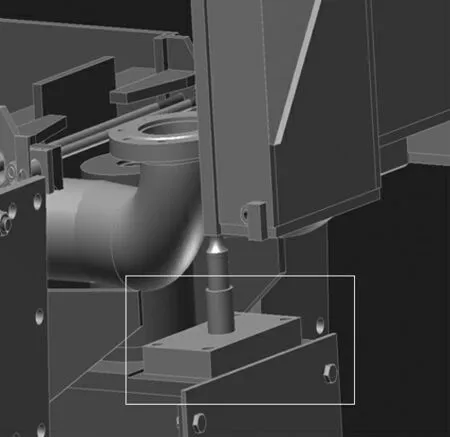

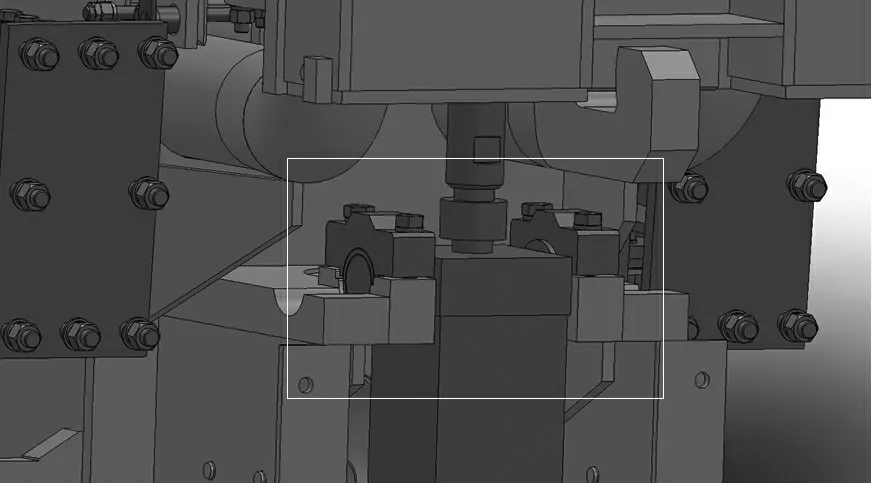

振动架与缸杆采用螺母拧紧刚性直连(图2),液压缸法兰与固定架螺栓螺母连接(图3)。在生产过程中油缸推杆与活塞杆相连并与缸筒发生磨损,导致密封损坏漏油,自投产开始油缸的寿命均在2~3 个月。

2.2 振动台偏振

振动装置在高频率下振动偏摆现象严重,运行不平稳,钢液在结晶器中易飞溅,影响初生坯壳的形成,增加了结晶器与坯壳之间的摩擦阻力,产生粘结拉断。同时加剧结晶器的磨损,铜管使用寿命短。

图2 设备缸杆与振动架连接方式

图3 液压缸法兰与固定架连接方式

2.3 振动弧偏差大

设备使用一段时间后,测量振动台水平度内外弧偏差达6 mm,两侧弧偏差达1 mm,远远超过安装误差,使坯壳在结晶器内受到的阻力大大增加,漏钢事故上升。

2.4 板簧性能偏差

分析振动装置图纸,在静止状态下,板簧受到压力,装置运行3 个月左右,板簧腐蚀严重(厚度从10 mm 减为6 mm),与弹簧板的使用性能不相符。振动发生装置在运动过程中冲击力较大,影响振动的稳定性,进而影响结晶器内钢水液面的稳定性,易造成角裂、漏钢和拉断事故。

3 缺陷原因分析

3.1 振动装置运动轨迹

方圆坯连铸机弧半径10 m,结晶器振动装置运动轨迹是在半径10 m 的弧线上做仿弧运动。

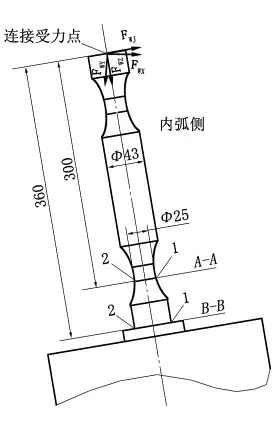

3.2 油缸推杆受力分析

油缸主要承受结晶器的重量及拉坯阻力。油缸推杆结构及受力见图4,油缸推杆的轴心线与垂直面有一微小倾角,外弧推杆上部受到振动台的反力FWX、FWY,它们在推杆的径向分量FWJ为二力在推杆径向投影的代数和,轴向分量FWZ为二力在推杆轴向投影的代数和。内弧油缸推杆上部受到振动台的反力FNX、FNY,它们在油缸推杆的径向分量FNJ为二力在推杆径向投影的代数和,轴向分量FNZ为二力在推杆轴向投影的代数和。

3.3 油缸推杆应力计算

油缸推杆的截面并不是等径的,在A-A 截面处的直径最小,B-B 截面为所受力矩最大的截面,因此,需对这2 个截面的应力进行计算。油缸推杆的应力由两部分组成,一是弯矩引起的应力,由径向力产生;二是拉压应力,由轴向力产生。A-A 和B-B 截面应力最大绝对值发生在离中性层最远点1,2 处,1 点为靠内弧的点,2 点为靠外弧的点。

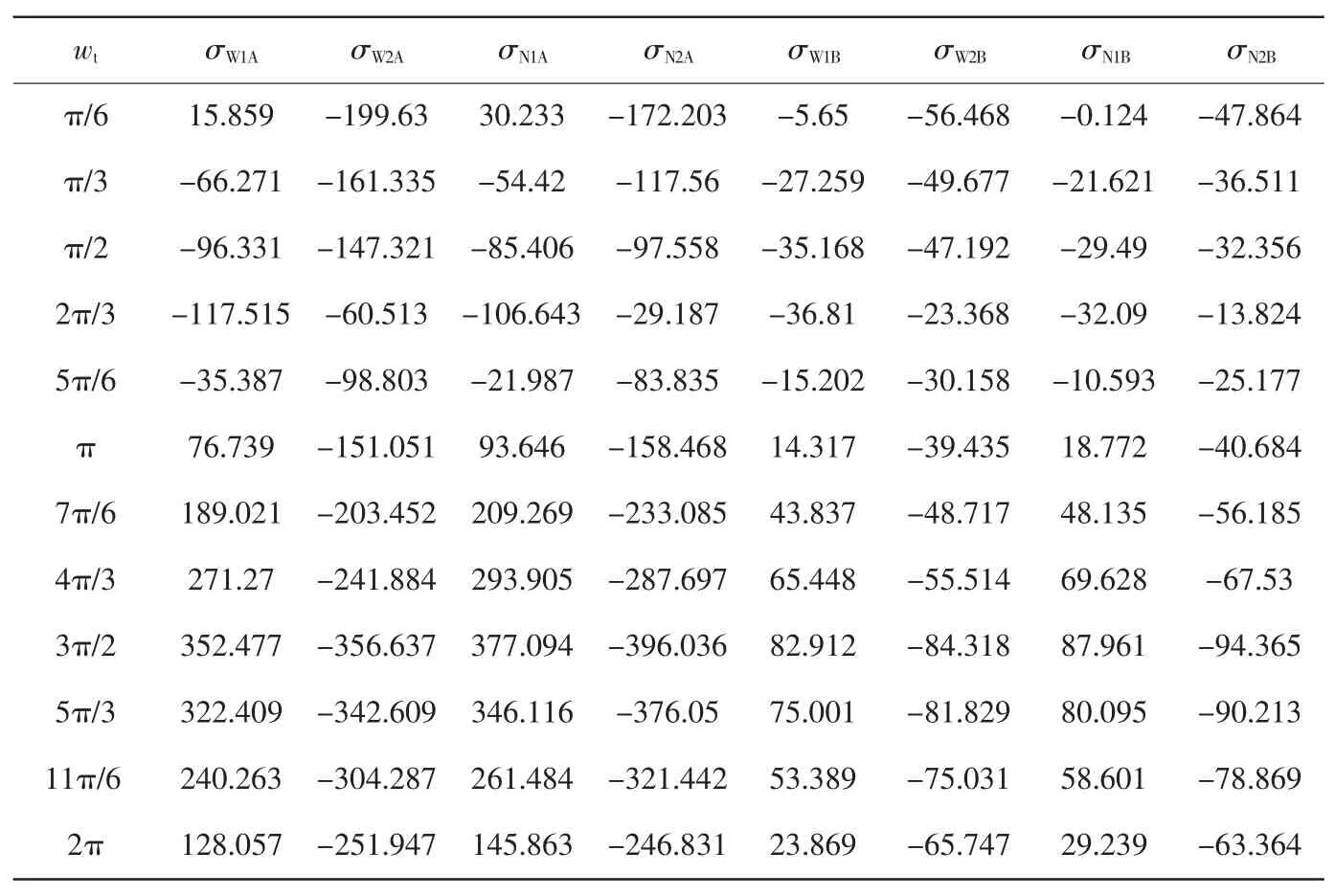

3.4 正弦振动极限拉速条件下油缸推杆的应力

结晶器作正弦振动极限拉速时,油缸推杆A-A 和B-B 截面离1,2 点的应力见表1。从表1 可知,A-A 截面油缸推杆最大应力为377.094 MPa,最小应力为-396.036 MPa 发生在wt=3π/2时,该油缸推杆B-B 截面相应点的应力分别是87.961 MPa 和-94.365 MPa,为该截面的最大和最小应力。表中,σN1A、σN1B、σW1A、σW1B分别为内外弧油缸推杆在A-A、B-B 截面上1 点的应力,σN2A、σN2B、σW2A、σW2B分别为相应截面上2 点的应力。

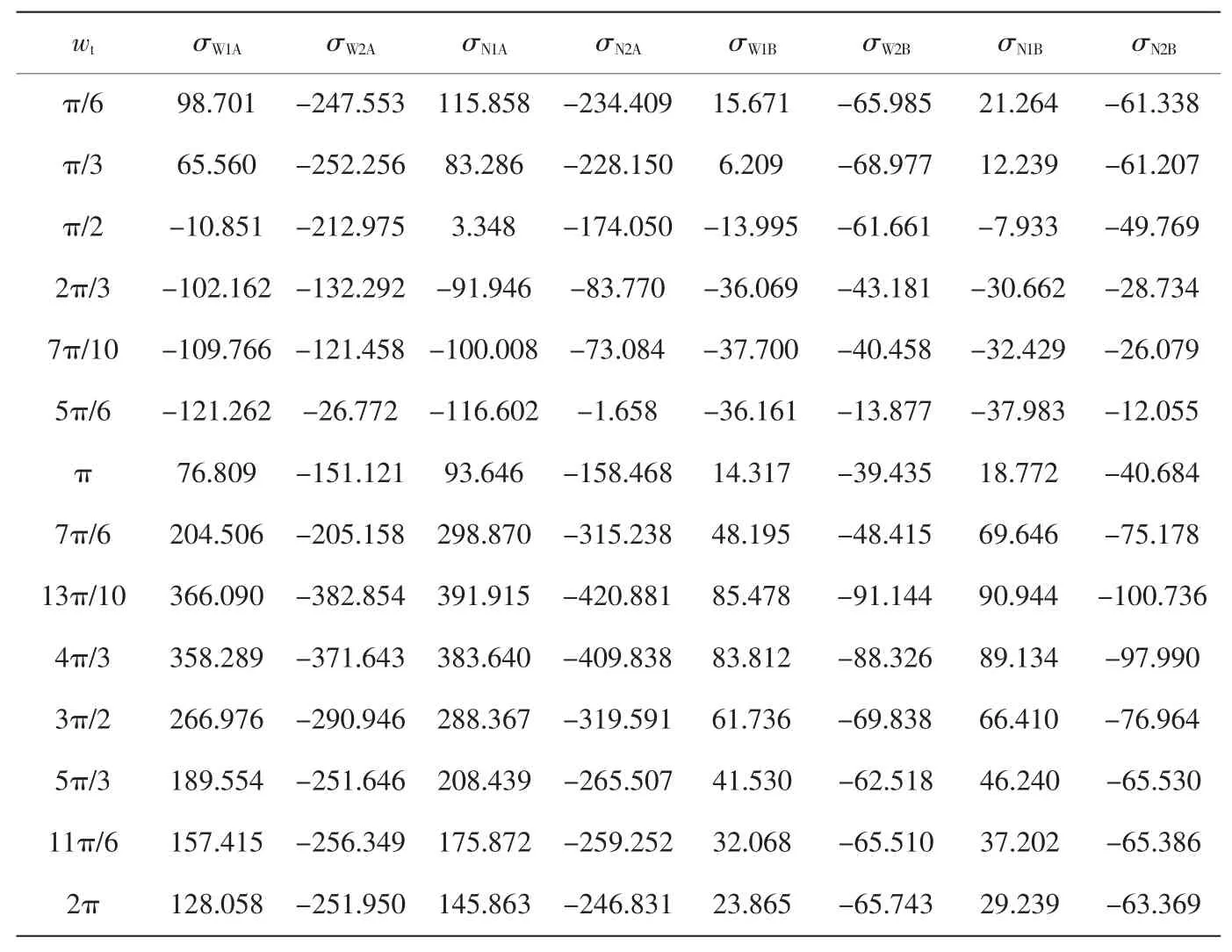

3.5 非正弦振动极限拉速条件下油缸推杆应力

结晶器作非正弦振动极限拉速时,内外弧油缸推杆A-A 和B-B 截面离中性层最远点1,2 的应力见表2。

从表2 可以看出,油缸推杆的最大应力为391.915 MPa,发生在wt=13π/10,推杆的A-A 截面1 点,该推杆B-B 截面相应点的应力是90.944 MPa,为该截面的最大应力值。油缸推杆的最小应力-420.881 MPa,发生在wt=13π/10 内弧推杆A-A 截面2 点,推杆B-B 截面2点的应力-100.736 MPa,为该截面的最小应力值。

图4 油缸推杆结构及受力

表1 正弦振动拉速2.5 m/min 时内外弧油缸推杆应力 MPa

表2 非正弦振动极限拉速时内外弧油缸推杆应力值 MPa

结晶器在作非正弦正动时油缸推杆应力的绝对值比作正弦正动时大。油缸推杆材料是34CrNiMo,经热处理后的屈服极限σs为835 MPa,强度极限σb为980 MPa,油缸推杆的应力绝对值最大为420.881 MPa,远小于屈服极限σs,因此,连铸机结晶器振动在极限拉速时,无论作正弦振动还是非正弦振动都是安全的。

影响油缸推杆应力的主要因素是弯曲应力,弯曲应力由作用在油缸推杆的径向力产生,板簧的变形量是影响振动台对油缸推杆作用力水平分量最主要的因素。因此,针对这种结构形式的振动装置,在选取振动参数时,减小振幅以减小导向弹簧的弹簧反力,对减小内外弧推杆的应力十分有利。

通过对振动装置仿弧运动和油缸推杆的受力分析,得出振动的驱动油缸活塞杆也做仿弧运动,又油缸活塞杆连接的连杆与振动活动框架,油缸安装底座与振动固定框架均为刚性连接,驱动油缸本体做直线运动,两种不同运动产生的力偏差直接作用于油缸连杆,导致油缸活塞杆与缸体摩擦增大,加剧了油缸的损坏。油缸磨损后,振动台容易出现偏振,振动轨迹和曲线发生变化,对铸坯质量的影响体现在对铸坯表面质量的影响上。生产实践和研究结果发现,铸坯的表面振痕对其表面质量影响很大。衡量铸坯振痕的指标有2 个,振痕深度和振痕间距。振痕的危害是多方面的,振痕较深,矫直时产生横裂,严重时将引起拉漏。振痕谷底的夹渣,成分偏析将影响轧材的成分均匀和机械性能。

4 改造措施

4.1 优化油缸安装方式

将结晶器液压振动装置的驱动部分由原来的直连式结构改进为铰接式结构(图5)。改造后振动架与缸杆采用铰接式连接,即在振动架与缸杆连接处采用径向球面滑动轴承,液压缸缸体与固定架采用自润滑轴承铰接(图6),在振动装置使用过程中有一定的角度补偿,可有效地避免硬连接磨损情况的出现。

4.2 固定座结构优化

改造驱动装置后,对固定座结构进行改进设计(图7)。固定座与液压缸连接处原结构为法兰连接,改进后为球铰连接,并将放置油缸腔体扩大,方便操作,结晶器振动上下限位块移至两侧,方便测量。

4.3 振动架结构优化

振动架与缸杆连接横梁进行相应改造,改造前后结构如图8 所示。

4.4 振动框架和板簧材料改进

增加机架及连杆的钢度,提高抗热变形能力;改进板簧材料,提高耐腐蚀性;避免使用一段时间后,振动台架因热变形导致振动台不水平。板簧由A3 钢改为弹簧钢,振动框架由45#钢改为Q235。

4.5 其他优化说明

(1)结晶器振动上下限位块移至两侧,振动架结构改为密封室,保护油缸的伺服阀和位置传感器,并增加压缩空气形成正压,防止蒸汽进入。

(2)由于采用铰接式结构,与振动支架把合用的连杆进行结构修改,往外弧方向减小尺寸,否则与横梁干涉。

(3)在原设计基础上增加相关测量基准和安装基准,方便安装对中。

图5 改造后缸杆与振动架连接方式

图6 改造后缸杆与固定架连接方式

图7 改造前后固定座与缸杆连接方式

图8 改造前后振动架横梁结构

(4)由于采用铰接式结构,液压缸与固定座连接处结构发生变化,原设计为法兰连接,现设计在油缸法兰端面两侧各增加一个耳轴,油缸与原设计不通用。

(5)伺服阀方向由朝向腔体里侧调转为朝向外侧,便于检修。

5 改造效果

5.1 振动偏差改进

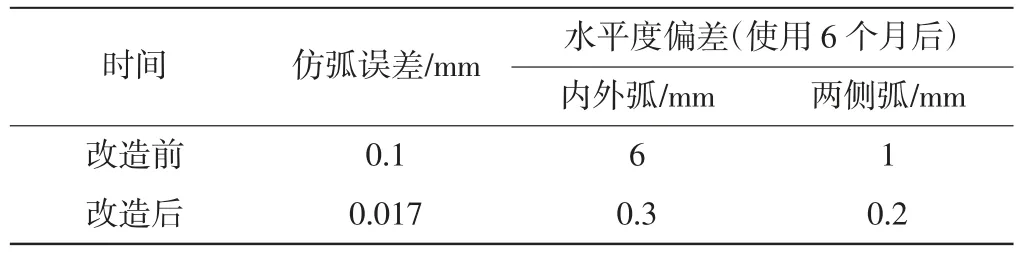

改造后获得了理想的仿弧振动轨迹,振动装置的抗变形能力显著增强。运行10 个月后,测量振动台的水平度偏差,变化量较小。改造前后振动装置振动参数对比见表3。

表3 振动装置改造前后振动参数的对比

5.2 振动油缸寿命延长

振动油缸的寿命由改进前的3 个月延长至12 个月,油缸漏油减少80%。

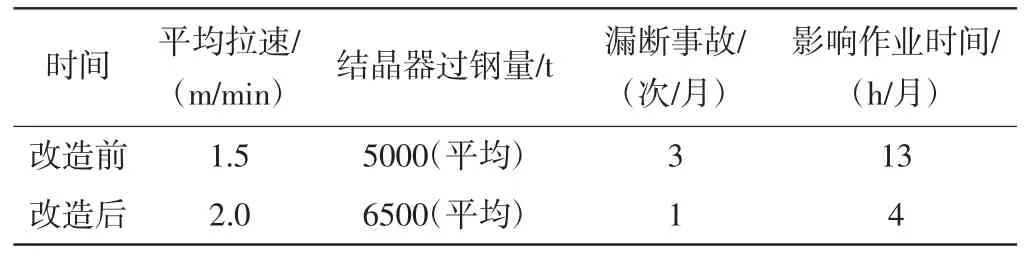

5.3 振动平稳改进

改造后振动装置运行平稳,精度高,生产事故明显减少,结晶器寿命较以前有所提高,拉速也有所提高,产量提高到5 万t/a 以上,取得了良好的使用效果。改造后技术经济指标明显提高,年综合效益近百万元。改造前、后经济技术指标对比情况见表4。

表4 改造前后经济技术指标

6 结语

结晶器振动装置是小方坯连铸机的关键设备,在不改变原振动装置整体结构的前提下,通过对油缸连接安装方式的优化改进,即在振动架与缸杆连接处采用径向球面滑动轴承,液压缸缸体与固定架采用自润滑轴承铰接,在振动装置使用过程中有一定的角度补偿,可有效避免硬连接磨损情况的出现。同时增加振动台的刚度,增加板簧耐腐蚀性等措施,可以改善设备性能,提高振动台使用寿命,减少生产事故,提高铸造机生产效率,降低钢水消耗,提高经济效益,满足小方坯高效化生产的需要。