民用直升机货舱和行李舱内衬耐火试验适航验证方法研究

2019-09-11郑秀艳

郑秀艳,辛 勃

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

一直以来,火灾都是航空领域备受关注的安全性问题。历史上已经发生数起因货舱和行李舱着火而导致灾难性事故的案例,货舱内衬的防火能力对于航空器设计而言至关重要,是避免火势蔓延和保护航空器部件(线缆、管路)、结构、乘客、机组不受货舱内部火灾伤害的重要防线。与运输类飞机根据一系列试验室试验结果制定货舱和行李舱材料的火焰穿透试验标准并给出详细的试验指南的做法不同,民用直升机适航规章直接在CCAR27.855和CCAR29.855中规定了非小型可达货舱和行李舱应满足耐火的要求,然而并没有给出详细的验证方法说明。

我国没有自主研制过非金属材料的货舱和行李舱,更没有针对非金属材料货舱和行李舱进行适航取证。因而,不能准确理解耐火的涵义,更不清楚耐火试验的验证方法、验证要素和考核标准。本文根据旋翼航空器适航规章的相关要求,对民用直升机货舱用内衬材料的耐火要求及适航符合性验证方法进行了研究,给出了耐火要求的详细解析和可参考的适航验证指南,研究结果可为后续新研直升机货舱和行李舱的设计和适航符合性验证提供参考。

1 耐火要求解析

美国联邦航空局(FAA)在其联邦法规Part 1[1]的第1.1节给出了耐火的通用性定义:

1)对于板金件或结构件,意味着在尺寸适合其使用目的的情况下,至少像铝合金那样承受着火产生的热量的能力;

2)对液体传输管路、液体系统部件、导线、空气导管、接头和动力装置操纵器件而言,意味着当相关位置着火时,其在着火可能产生的热量和其他条件下仍能执行其预期功能的能力。

该定义虽然给出了衡量耐火可燃性的定性要求,并没有给出适航验证时可参考和可执行的定量要求,如温度等级、持续时间(暴露时间)等。耐火要求的核心在于保证某结构在其安装部位可能出现的火情条件下能够执行预定功能。为此,在进行直升机货舱和行李舱耐火适航验证时,还应确定耐火的两个核心要素,一是货舱和行李舱可能出现的火情条件,二是在该火情条件下内衬应发挥的预定功能。

1.1 火情条件

相关资料研究表明[2],由于JP-4喷射燃料燃烧而引起的大火,其温度很少有超过1800℉的情况,试验中记录的最高温度为2100℉;2000℉的温度最能够代表燃料和空气非预混合条件下的火焰温度。基于此结论,FAA的咨询通告AC20-135[3]采用了此温度来衡量动力装置安装结构的耐火性能,指出当将耐火一词用于考核动力装置安装结构的燃烧性能时,是指材料或部件能够承受2000℉(±150℉)的火焰至少5分钟。

对于非燃料和空气混合情况下的着火,可以并且应该采用同一衡量标准来描述火情条件,因此,直接参考FAA针对动力装置安装部件的耐火试验标准来确定货舱和行李舱的火情条件,即2000℉(±150℉),而这与咨询通告AC29.859[4]对燃烧加温器防火要求的解释相一致。

1.2 预定功能

适航规章针对货舱和行李舱提出耐火要求的目标是减少航空器事故中因材料燃烧导致的死亡。主要目的是,通过要求内衬具备直接承受、包容和孤立火焰(不被烧穿)的能力来防止火势蔓延,从而为机组和旅客在飞行中万一发生着火提供适当的保护,直至成功控制火势或者直至旋翼航空器完成自转安全着陆并成功撤离。火灾产生的后果会因持续时间的不同而不同,货舱和行李舱的功能也是一定时间内的火焰承受能力。根据飞机货舱的全尺寸试验结果[5],火灾通常会在起火后的小于5分钟的时间内因氧气消耗而减至焖火状态。同时,5分钟时间通常能够为机组识别火灾情况和采取措施进行可控制的自转着陆提供充足的时间。从而,货舱和行李舱内衬的预定功能是应直接承受火焰5分钟时间不被烧穿。

综上,当将耐火应用于直升机货舱和行李舱内衬材料时,是指必须能够承受2000℉(±150℉)火焰的直接冲击至少5分钟而不被烧穿。

2 适航验证考虑

2.1 机舱防火原理

众所周知,材料燃烧的三要素为可燃物、助燃物(氧气)及温度要达到材料的燃点-热量,即燃烧必须具备以下三个充分条件:

1)可燃物:可以是液体、气体或者固体;

2)必须有足够数量的氧气:当氧气含量较低时,可燃物燃烧便十分缓慢,甚至熄灭;

3)着火源必须具有一定的温度和热量:当温度达到可燃物的燃点及其燃烧所需的热量时,材料燃烧;而当温度达到可燃物的燃点,但却缺乏足够的燃烧热量时,可燃物不能燃烧。

根据以上燃烧条件,燃烧必须同时具备3个要素才能发生,缺少任何一个条件,都不可能产生燃烧现象。由此,控制货舱和行李舱内火情,减少着火危害的主要措施就是破坏燃烧三要素的相互结合。由于货舱和行李舱内装卸的行李货物通常为可以燃烧的物品,不可控制和改变,因此,实际中可具体通过以下两种方式实现货舱和行李舱的防火设计:

1)减少机舱内的氧气含量,使材料缺少助燃物而不能被点燃。良好的密封性能限制机舱内外部空气的流动,从而减少氧气来源。为了实现这一目标,货舱和行李舱设计必须具有足够好的密封性能:一方面,在货舱设计之初保证其密闭性,机舱不应有与外界接触的较大开口,以防大量空气进入;另一方面,即使发生大火,货舱内衬材料也不会被烧穿。从而大火耗尽机舱内的有限的氧气后,便因缺少足够的氧气而不能继续燃烧,大火被控制至焖火状态。

2)选择高燃点和高燃烧热量的货舱内衬材料:材料的燃点以及燃烧所需的热量越高,点燃其所需的温度就越高,相同温度下使其燃烧所需的时间就越长。因此,货舱内衬材料必须具有足够高的燃点和足够高的燃烧热量(大于从开始着火到减至焖火状态的时间内吸收的热量),以便在大火减至焖火状态前因未达到其燃点或燃烧热量而不能被点燃,从而包容住舱内火焰。

综上,减少货舱和行李舱着火危害的根本在于货舱内衬材料的良好的火包容能力,即较好的耐火性能,对于材料耐火性能的证明,通常是通过航空器典型结构的燃烧性能试验进行验证。

2.2 耐火试验验证要素

除非用铝制内蒙皮材料或金属材料作为货舱和行李舱内衬,否则货舱和行李舱内衬材料的耐火特性,必须通过试验来表明其对适航规章的符合性。但适航规章中并未给出耐火试验的试验方法,必须参考其他文献定义的耐火材料标准进行。FAA咨询通告或相关研究报告提供了适航当局针对其他动力装置安装等结构的可接受的耐火试验方法和程序:

1)《动力装置技术报告No.3A:软管组件标准燃烧试验设备和程序》[6]

2)AC20-135《动力装置安装和推进系统部件火防护试验方法、标准和准则》

3)《航空器材料燃烧试验手册》[7]

4)AC33.17-1A《发动机防火》[8]

根据对上述文献的研究,对于不同考核对象,耐火试验的区别主要在于安装方式和安装环境不同,以及试验判据略有差别。综合考虑货舱耐火试验要求和防火原理,给出了货舱和行李舱耐火试验的主要验证要素。

本文利用数据包络分析法(DEA)理论框架中较为前沿的Epsilon-Based Measure(EBM)模型对中国工业行业的低碳全要素生产率进行评价。该模型是对传统DEA理论的重大突破,吸收了径向模型(CCR、BCC等)和非径向模型(以SBM模型为代表)的优点,在决策单元相对效率的评价上更具优势,评价结果更为客观可靠[20-21]。还参考雷明等的做法,引入动态要素,构建动态EBM-MI指数模型对中国工业行业的低碳全要素生产率进行测算[22],分别从纵向时间序列和横向行业角度对测算结果进行分析,并据此提出相应的政策建议。

2.2.1 火焰温度和热通量

燃烧试验必须能够模拟最可能发生的火灾环境,以真实考核货舱和行李舱材料的耐火性能。根据对耐火要求的适航性解析,2000℉(±150℉)的火焰温度最能代表货舱和行李舱着火环境温度。因此,除非另有证明,否则试验中应采用的火焰温度为2000℉(±150℉)。

此外,火焰的热通量也是影响物体燃烧的一个重要因素。物体吸收的热量等于火焰的热通量密度乘以火焰的持续时间。在材料不被烧穿的情况下,火焰的热通量密度越大,说明相同时间内材料吸收的热量越多,即材料的耐火性也就越好。

根据咨询通告AC20-135及《动力装置技术报告No.3A:软管组件标准燃烧试验设备和程序》[3],火焰的热通量至少为10.6W/cm2(9.3Btu/ft2/s,以热量计测时)或至少为4500Btu/hr(以换热器测时)。

2.2.2 试验持续时间

货舱和行李舱防火的主要目的是对机组和乘客提供适当的保护。通常,5分钟的火焰暴露时间足以让机组识别火情和采取动作,也足以使密闭机舱内的燃烧的材料因氧气耗尽而减至焖火状态。因此,采用5分钟的试验持续时间来衡量货舱内衬材料耐火性能,足以保证航空器的安全性。

2.2.3 燃烧器类型

燃烧器类型是影响试验成败的关键因素。首先,燃烧器设备必须能够产生满足2.2.1火焰温度和热通量要求的标准火焰;其次,燃烧器火焰必须能包住试验件或覆盖试验件的典型部位(比如连接接头)。

2.2.4 试验设计

试验件设计应能代表航空器设计的典型设计,如铺层设计、表面涂层、连接方式等。每个典型部位的试验件数量均应为3件。试验安装应模拟典型的机上安装方式。

对于货舱和行李舱面板,如适用于具体应用,则10×10 in2(254×254mm2)的试验件尺寸是可接受的,此时燃烧器应至少能在5×5 in2区域内维持标准的火焰温度和热通量。

2.2.5 试验判据

试验件暴露于2000℉(±150℉)火焰温度下的5分钟内,能够承受火焰且背面没有火苗穿透现象发生。

3 工程应用

某型民用直升机的货舱和行李舱位于过渡段的5-8框,根据适航规章,必须满足耐火要求。该型直升机货舱和行李舱的结构设计构造为,除5框中的部分结构、货舱门以及8框通道门为玻璃纤维蜂窝夹层复合材料结构外,货舱中所用的其余材料均为金属材料或者是带有铝制内蒙皮的复合材料结构。由于铝制内蒙皮和金属材料能够满足耐火要求,因此,试验只需要再考察货舱门、8框通道门和5框中部分结构的耐火性能。

3.1 试验依据

上述咨询通告给出的耐火试验指南或者适用于软管组件,或者适用于动力装置或推进系统部件。虽然这些文件定义的耐火试验方法趋同,但是由于其适用的试验对象与本文所述的对象——货舱和行李舱内衬在直升机上的具体安装环境及所起的功能与作用不同,因此,耐火试验的考虑因素有所不同,试验成功与否的考核标准也就有所不同。从而,当参考上述文件进行货舱内衬耐火试验时,必须有选择地参考,合理制定具体试验程序。

ISO2685《航空器机载设备环境试验程序——指定火区耐火性》是为满足指定火区内部件、设备和结构的最低耐火性等级要求而制定的国际通用标准,其适用对象为指定火区内的所有部件、设备和结构件。对比耐火试验参数发现,ISO2685定义的耐火试验参数与咨询通告中给出的试验参数相同或者更严酷(热通量密度标准为11.6W/cm2(±1 W/cm2)),主要试验过程、试验标定过程等效。因此,最终依据标准ISO2685标准针对某型直升机开展耐火试验,适航当局予以接受。

3.2 试验件设计

试验件设计必须是能够代表货舱门、8框通道门和5框真实装机结构的典型结构。以8框为例,说明耐火试验件的设计过程。

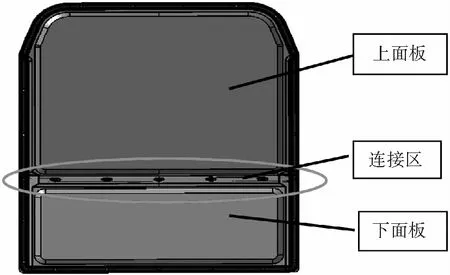

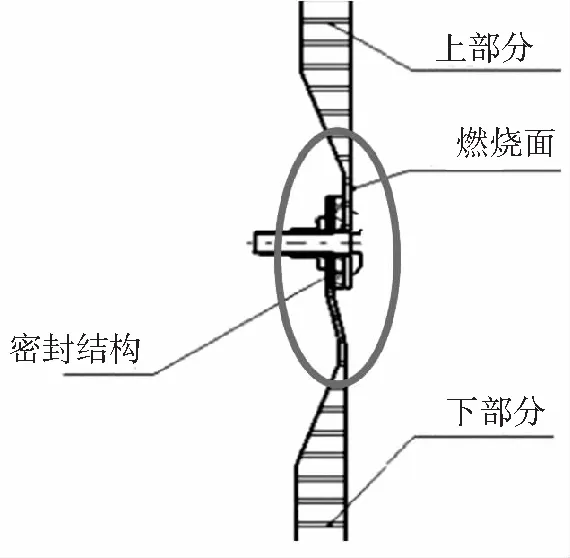

如图1所示,某型直升机的8框通道门主要由上连接面板、下连接面板和中间的连接区域组成。上、下两块面板所用材料均为玻璃纤维蜂窝夹层结构,而且玻璃纤维层压板的铺层顺序和蜂窝的选用标准均相同。因此,以其中的上面板的构造设计试验件,可以同时考核上、下两块面板的耐火性。同时,注意到中间连接区域的构造与上下面板的构造不同,因此为了考核中间连接区域的耐火和变形密封性能,以此部分结构的设计构造制造了耐火试验件(见图2),螺钉的连接间距与真实装机结构相同。连接区域的结构没有蜂窝,只是单纯的层压板,因此,为了充分考核连接处的耐火性能,以层压板的铺层顺序制造了试验件。综上,试验共选取了能代表8框通道门典型结构的3组试验件进行了耐火试验,每组试验件数量为3件。

图1 某型直升机8框结构示意图

图2 连接区域试验件简图

3.3 安装设计

试验件的安装必须模拟真实的装机状态。对于货舱和行李舱内衬,其安装比较简单,直接用螺栓安装于垂直架上即可(见图3)。但是对于考核中间连接区域的试验件,需要注意上下面板在连接处的叠层顺序。

对每组试验件施加火焰5分钟后移走火源,试验件背面没有火焰穿透现象发生,证明了某型直升机货舱内衬材料的耐火性能,即验证了其对适航规章的符合性。

图3 试验件安装图

4 结束语

我国民用直升机的研制尚处于起步阶段,对适航规章条款的理解和如何表明符合性方面的经验非常有限,尤其是没有进行过民用直升机货舱和行李舱的适航取证。本文从旋翼航空器适航规章针对货舱和行李舱规定的耐火定性要求出发,结合对该规定背后隐含的本质目的的理解,从火情条件和预定功能两方面解析确定了耐火的定量指标要求。进一步地,通过对机舱防火设计原理的探讨,给出了货舱和行李舱防火设计考虑和耐火试验适航验证要素。研究结果指导了某型民用直升机的适航取证,并可用于后续新研直升机的适航取证。