电动方程式赛车传动系统设计与试制*

2019-09-11吴优李熠帆冯理

吴优,李熠帆,冯理

(武汉华夏理工学院,湖北 武汉 430223)

引言

节能环保一直都是国内近几年的主流,针对这种需求汽车界也紧跟时代潮流大力发展新型能源汽车。其中电动汽车的发展尤为突出,并以蔚来汽车为代表。随着蔚来汽车的影响力不断加大,它独家冠名的中国大学生电动方程式大赛也得到了越来越多高校的踊跃参与和社会关注[1]。因此为了更快和国际接轨,各大高校在规则允许范围不断的优化自家的传动系,形成了围绕主流设计的各种方案。

针对赛事技术要求,本文展开了纯电动FSEC 赛车传动系统的研究工作,对赛车传动系统进行匹配设计,并用MATLAB 编程软件进行模拟仿真。最终在满足空间布置上完成了传动系统的布置。

1 传动比的选取

1.1 按最高车速计算

根据赛事相关规定,确定赛车的最高车速为110km/h,求得其传动比应满足公式(1)的要求。

式中:u——行驶的最高车速,单位为km/h;r——车轮半径,取值为0.24765m;n——电机的最高转速,取值为9000r/min;i——传动比。

1.2 按加速能力计算

为保证赛车的直线加速性能,要求赛车0-75m 的加速时间小于3.5s。由此求得最大加速度a≥12.24m/s2,因此:

式中:

F1--加速阻力,单位为N;F2--滚动阻力,单位为N;F3--空气阻力,单位为N;Δ--旋转质暈换算系数,取值为1.04;a--赛车的加速度,单位为m/s2.

此处,车速取110km/h,电机转矩取220N*m,因此可计算得i≥5.7039。

1.3 传动比的确定

经过计算,可确定传动比的范围为:5.7039≤i≤7.6388

首先从理论上进行验证传动比范围的可行性:

1.3.1 从轮胎附着力确定传动比

轮胎在运动状态时有:

式中:

Ft—驱动力,单位为N;K1—轴荷转移系数,此赛车取值为1.1612;G1—前轴负荷,单位为kg;G2—后轴负荷,单位为kg;F2—滚动阻力,单位为N;Tmax—驱动力矩,单位为N*m。

代入数值求得:Tmax=441.1865

且电机输入转矩To与输入车轮的扭矩T 的关系式为:

将传动比范围代入式(7)中,得电机输出扭矩范围64.1733≤To≤85.9424,满足所选电机要求。

1.3.2 仿真分析

图1 i=7.6 的功率平衡图

利用MATLAB 仿真软件对传动系参数进行模拟仿真,通过分析对比不同传动比下的0-75m 直线加速时间,当传动比为7.6 时,整车耗时最短,符合设计目标,故传动比初步取值为7.6。

1.4 二级传动比的确定

由于上述的传动比较大,在结合车架后仓的布置空间,通过计算不同传动方式下的中心距,最终采用二级斜齿轮减速箱,以达到传动系统的设计需求[2]。

对于二级斜齿轮减速箱,确保各级传动的承载能力近似相等,保证各级传动的大齿轮浸入油中的深度大致相等,通过计算确定传动系一级传动比i1=52/25,二级传动比i2=72/19,故最终传动比为i=7.882(略大于7.6),从整体来看,系统传动比在误差允许范围内。

2 传动部件设计

2.1 减速箱总成

由于减速箱的斜齿轮是选用的现有零件,所以在此只进行建模分析,与之匹配设计的壳体同理。

图2 中间齿轮总成应力受力云图

由图可知其最大应力为6.7MPa,小于屈服强度785MPa,满足设计要求。

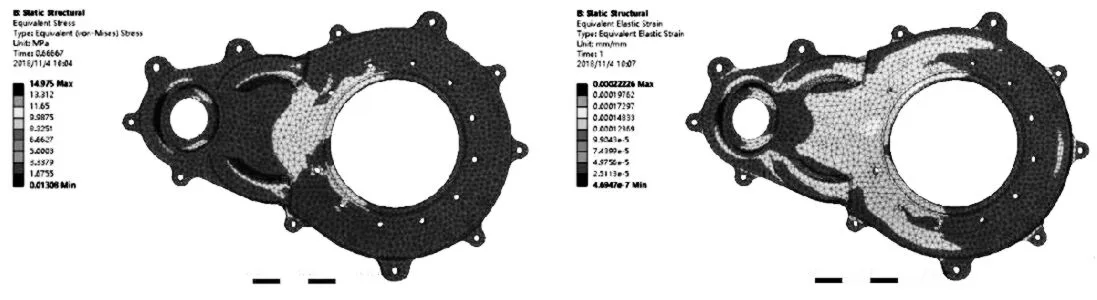

图3 减速箱中间壳体应力受力云图

由图可知其最大应力14.97MPa,小于屈服强度482MPa,满足设计要求。

2.2 差速器

沿用去年的cusco 限滑差速器,但是为了匹配减速箱的设计,重新设计了差速器外壳。

图4 差速器零部件图

2.3 万向节

由于三球销结构紧凑,零件精密,同时它又承载着把差速器的动力输入到半轴上的任务,故选用的是三球销万向节[3]。本着轻量化的原则,根据三球销的尺寸重新匹配设计了球笼。

2.4 半轴

基于系统轻量化设计的需求,选用了质量更轻的钛合金半轴,同时在满足强度及刚度的要求下尽量减少直径。同时考虑到总布置时半轴长短不一,影响系统的传动夹角,为此多次修改尺寸并反复校核[4]。

3 传动系统布置

图5 传动系统总布置图

首先,差速器与二级大齿轮相连接,并将它与一级小齿轮和中间齿轮总成放入减速箱上对应的轴承位上,用螺栓将减速箱壳体锁紧。其次,将减速箱上的法兰与电机紧密贴合,并用螺栓连接,采取机械防松措施。然后,把球笼插入对应的差速器键槽内。最后,把半轴连同三球销放入球笼内。传动系统总布置如图5 所示。

4 结论

通过本赛季的设计经验以及后期的试制得到如下结论:

(1)根据设计要求,以赛车的最高车速和加速能力确定传动比范围。

(2)根据仿真软件模拟和后仓布置空间,以及齿轮传动特点,确定最终传动比大小。

(3)根据选取传动方式,完成了减速箱,万向节,半轴,差速器等传动部件的选型及布置。