风电机座焊接工艺方法

2019-09-10张志勇

张志勇

摘要:风力发电是新能源领域中技术最成熟、最具规模、最具发展前景的发电方式之一。发展风电对调整能源结构,减轻环境污染,实现可持续发展等都具有非常重要的意义。塔架应具有足够的刚度和强度,承受作用在风轮、机舱和塔架上的静载荷和动载荷,满足风力发电机组的设计寿命。因此,作为整个发电机组的重要部件,其质量至关重要,而门框与塔架之间的焊接是T形接头连接。门框是塔架筒节的薄弱环节、焊接过程中产生的变形会影响塔架筒节的直线度、筒节的椭圆度、塔架底法兰的平面度、降低筒节的刚度、降低承载能力等,对整个塔架的质量影响很大。因此,对塔架门框焊接变形的控制及其焊接工艺的设计具有较重要的现实意义。

关键词:风电;机座焊接;工艺方法

引言

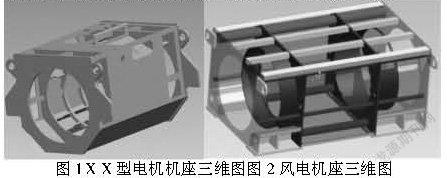

风电机座系风电机组的主要载体(以下简称机座),整体重量15-20t,属于大型厚板焊接结构件,除承担所有机械和电控部分的部件外,还承受所有外力,如包括静载和动载,同时要承受野外恶劣的天气情况,因此机座焊缝质量有着很高的要求。

1车间生产组织优化的推进

在公司评审会通过了“锻压车间电机风电机座铆焊流水生产线规划布局方案”后,车间成立“铆焊流水生产线作业模式建立”项目组,数次召开“头脑风暴”论证会,提出如何将“一个流”作业、操作过程标准作业、准时化生产、生产流程均衡化、信息化、自动化等融入到生产线布局优化和工艺流程再造设计方案中,从生产流程设计、新设备调研选型、人员培训配置、旧设备调整定位、辅助工夹具设计制作等方面集思广益,逐项落实。

1.1生产流程设计实施

依照精益生产“一个流”业方式,车间总体生产流程布局从零件下料到零件配套装配、焊接生产,均按照连续流作业以及“最短路径”布设,同时兼顾设备区域集中原则,尽量扩大铆焊作业面积,预留产能空间。

在区域生产流程布局方面一是将车间东跨设计为装配焊接区。设计思路是按照“一个流”的目标布设一条从半成品零件备料;组部件装配、焊接、校平;机座铆装、焊接、打磨、检验流水化生产线。二是将车间西跨设计为:下料成型区。设计思路按照工艺工序流程路径布局,结合“最短路径”原则,分区域布局各类下料、校平、卷圆、冲压等工艺设备。

按照“一个流”作业模式对车间6大工种24道工序进行梳理优化为13道工序,无重复性工序,高效快捷。

1.2铆焊作业工艺可视化设计与应用

对电机、风电的“装配、组对”实现了生产可视化操作指导,针对机座装配、组对工艺的可视化进行设计编制。设计制定可视化工艺图例,绘制零部件三维图。使电机、风电铆焊生产工序中最重要的装配、组对工序操作一目了然,员工知道自己的工作任务及要求,三维图直观清晰,指导性强,有效地提升工作效率;对焊接采用焊接变位装置,按产品结构、特性对焊接工序进行“一个流”焊接,内、外焊缝焊接按操作技能高低分配,加强了焊接质量进行有效的控制,提高工效。

1.3物流系统的优化设计及应用

铆焊流水连续作业最关键的环节是机座零件及机座组部件流转方式是否顺畅、高效。目前采用的是天车吊装,人工采用自制小车进行零件在各工位周转,效率低,由于生产往往是多型号机型同时加工,零件品种杂、数量多,备料时间过长,严重制约了装配、焊接后续的加工。在生产流程及工艺设计中引入了“组合式柔性梁式起重机”配合“电动托盘车”、“标准物料拖架”实现物流的高效、安全运转,自工序即可完成零部件的吊装转运。

2风电机座焊接工艺方法

2.1塔架中的残余应力

目前,由于风力发电机组单机容量的不断提高,风电塔架常采用的材料也在不断地进行升级,塔架的材料多采用大厚度的低合金材料Q345E。这种材料虽然碳当量小、焊接性好,但在焊接过程中,由于不均匀的温度场或机械因素以及预热、后热等焊接工艺问题,会使塔架在冷却过程中产生焊接变形,焊缝中会产生残余应力。在没有外力作用的条件下,焊接应力在焊件内部是平衡的。焊接应力和变形在一定条件下会影响焊件的功能和外观。焊接残余应力的存在将明显降低脆性材料的结构刚度和静载强度。此外,焊接残余应力还会对塔架的结构稳定性和疲劳强度以及应力腐蚀开裂有不同程度的影响。因此,塔架在制造过程中必须要采取相关措施,以降低焊缝中存在的残余应力。

2.2残余应力的处理方法

大型钢结构焊接件常用的消除焊缝残余应力的工艺主要有:振动时效、焊后热处理以及自然时效等。振动时效是利用振动使工件内部残余内应力和附加振动应力的矢量和超过材料屈服强度,焊缝产生较大的压塑性变形,使塔架焊缝内部的内应力得以松弛和减轻,并且提高了焊接接头的疲劳强度。这种方法因为设备价格较低,易于购买,使用方便而被广泛采用,但通过研究发现,振动时效只能消除30%~50%的应力。焊后热处理是通过热处理设备对焊缝进行局部加热,使局部达到弹塑性转变温度,并保持有一定时间,使工件的残余应力得到松弛,然后缓慢的降低温度,使工件在冷却后处于低应力状态,这样既能消除焊缝的残余应力,又能改善焊缝的组织,同时还能降低焊缝中的含氢量。这样能消除50%~70%的焊接残余应力,效果良好。但是生产实践表明,如果在升温、保温和降温过程中工艺参数选择不当,或操作时不严格遵守合理的工艺规范,往往得不到消除应力的结果,甚至增大工件的应力。自然时效不需要投资且没有能耗,消除残余应力2%~10%,时效周期1年,无能耗限制、无污染。因受到工期等因素的影响而不便使用。

过近年来各风电塔架生产厂家的实际应用来看,热处理设备如加热炉等设备投资大、时效周期约在8h以上,能耗大,并且需要专用的炉体或大容量电源,这势必会受到场地的限制。另外,热处理还有燃料废气的排放,在如今严格要求环保的社会环境下,使用成本过高。振动时效周期只有0.5个小时左右,其能耗只有热时效的5%左右,在生产场地只需要有380V的电源即可使用,除了有些许噪声污染外并无其他污染源,相对较为友好。因此,近年来大多使用振动时效来消除塔架、塔架与法兰焊缝处的残余应力。

2.3焊前预热及焊后消应力

塔架门框厚度较大,焊接时较容易出现焊接应力、焊接拘束度和焊接裂纹等危害,这些危害会造成塔架结构的形状变形、尺寸精度降低、承载强度减弱,进而会较大地缩短塔架服役寿命、危及生命安全,存在造成重大经济损失的隐患。为了避免以上隐患的产生,控制焊接结构变形,保证焊接质量是非常重要的。因此,塔架门框焊接前进行预热可以較好地降低焊接应力、焊接结构的拘束度,有利于焊缝金属中扩散氢的溢出,避免焊接裂纹。同时,焊接厚度越厚,焊后残余应力值就越大,焊后残余应力将会影响到焊件的抗腐蚀、抗开裂、抗疲劳等机械性能以及焊接结构和尺寸。所以塔架门框焊接结束后需进行热处理消应力,但从实际情况出发,门框焊接在大型风电机组塔架上后,由于尺寸较大不适合进行热处理消应力。从可实施性和高效低能耗的角度考虑,采用振动时效加超声波冲击时效的方法可以较好地达到消除和均匀化塔架门框焊后残余应力的目的。

结束语

多数焊接接头韧塑性储备较多,能够作为风电机座生产的工艺依据,有效减小焊接变形,提高UT检测一次合格率及焊缝外观质量。

参考文献:

[1] 谢春唐.风电机座焊接工艺方法[J/OL].中国科技信息,2019(13):67-69[2019-07-07].

[2] 石南辉.风电塔架制造工艺及质量控制研究[J].装备机械,2018,(02):10-12,21.

[3] 罗桂鑫.1.25MW风力发电机塔筒与混合式塔架的受力性能对比研究[D].内蒙古科技大学,2013.

(作者身份证号码:130406197904080615)