主从机械手关键部位的结构分析与优化

2019-09-10尚维忠

尚维忠

摘要:伴随人类社会的快速进步与发展,所需消耗的资源能源量也愈来愈大。作为成本低、储量大的一种清洁能源,核能现已引起了国际上的广泛重视,近年来,还掀起了开发利用核能的一番热潮。但核辐射性却令操作人员无法近距离地安全管维核设施或者处置核废料,所以主从机械手被广泛用于完成这些任务。而伴随时代的变迁,主从机械手也获得了更加广泛的应用,而出现在人们的生活中。所以,针对主从机械手展开的课题研究,具有很明显的现实意义,能够代替人类在不适合出现的地方,完成相当紧密而且复杂的操作。但是目前的主从机械手还有待改进结构设计,以赢得更加广泛的应用。为此,本文主要从主从机械手出发,分析了相应的关键部位,并且展开了结构优化工作,希望有助于主从机械手的进一步发展。

关键词:主从机械手;模拟辅助;结构优化

在上世纪中期,伴随核工业的发展所需,主从机械手应运而生。作为远距离操作技术之一,主从机械手基于人类的遥控操作,可以在人类无法接近、不能进入,又或有害于人体健康的环境中,快速完成相当复杂的操作。在世界上,首款主从机械手被用于安全地进行核物质的处置,以确保人类不受辐射带来的威胁。而伴随现代科技的快速进步,主从机械手也日益丰富,并且被更加广泛的应用在各式各样的生产乃至人类的生活当中,比如需要人类实时干预的特定任务。在这样的场合,主从机械手无可替代。但目前主从机械手在结构方面,依然有上升的空间,急需加以优化改善。

一、主从机械手的重要作用

在核工业,主从机械手获得了十分广泛的应用。这种机械手主要用于远程操作设备,通常位处热室或者用于维修设备、分离放射性元素中的同位素、高效去污等。而针对热室以及放射性环境,还有人类无法直接靠近的各种有害、有毒、高危环境,通过主从机械手,则完全能取代人类的手臂,来完成所需的操作以及作业任务,以此来保护人类的身体健康,令人类免于遭受放射性危害,又或有毒物质的不良侵害,所以主从机械手的防护作用很明显。

伴随全球核工业的不断发展,核科学技术也愈发先进,相应需要处理的核废料也日益增多,所以迫切需要通过一定的操作来妥善加以处理。而主从机械手自被开发出来以后,便以其诸多优点,如良好的反馈力的性能、便捷操作、绝对自由、高安全小、稳定、高效去污、舒适性等,而被十分广泛地应用在各式各样的放射性环境内。而主从机械手获得了成熟、成功地广泛应用后,又促进科研人员不断努力地优化、完善主从机械手的内部结构,而开发设计出来,可以同步达到功能需要以及人体工程学种种要求的更加先进的主从机械手,以此来满足快速提升的核工业快速发展所需。同时在新时代下,主从机械手还被推广应用在其他很多领域,因此也需要及时优化其结构。

但目前的工业机器人往往采用的是示教工作模式的原理,仅仅适合一些有特定功能或者特定动作的操作任务。例如,维修、维护核电站内部的设备、完成高危实验室中的高复杂度操作、拆除、转移危险物品等。而现代机器人的视觉、高智能化的机器人的快速发展,也完全不足以取代人来进行复杂多变的工作,并且按现场的实时情形,来成功做出适合的反应。由此可见,主从机械手的作用便显得愈发重要。而在传统设计环节,往往按照用户的基本要求、具体的操作范围,来最后确定主从机械手的大小。然而,从最优设计的方位来思考,则很容易得出在设计主从机械手内部的结构环节,往往并未满足最优设计要求。所以,很有必要出于改善应用效果的目的,从最优设计理念出发,基于先进的优化设计技术,在计算机工具的辅助下,进一步优化设计主从机械手,从而促进主从机械手的发展与推广应用。

二、关键性结构及优化措施

1、总体概况

本研究从某主从机械手出发,分析了夹钳这一关键部位。先针对主从机械手,借助软件Pro/E,创建了相应的三维模型;再基于起吊极限能力下的典型工况,分析了主从机械手自身夹钳的基本力学性能:最终,借助软件Pro/E的灵敏度研习功能与设计优化处理模块,获得了最优设计的最终结果。经过一番强度验证显示,针对主从机械手,优化的夹钳结构取得了合理、有效的结果,能够提供给分析主从机械手的基本结构乃至设计优化工作一定的理论参考依据。

2、建模处理

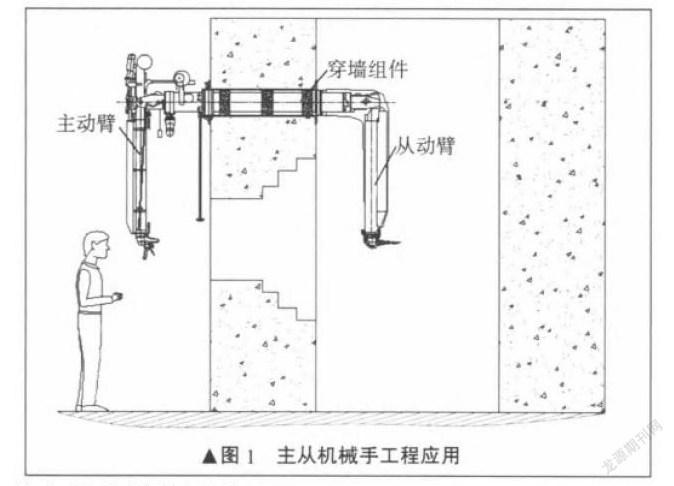

在工程实践中,主从机械手的具体应用见图1。针对主从机械手,创建三维模型的整个过程:首先,按照确定好的结构大小尺寸,借助软件Pro/E,来针对主从机械手,实施三维建模手段,详见图2;其次,借助Pro/E下的模块Mechanica,来针对夹钳这一关键部位,展开静力学方面的分析研究,并且生成相应的应力云图;最后,按照模型中的极限材料屈服值,来分析研究夹钳结构的具体灵敏度,并且从所得结果出发,来进一步优化、完善以上模型。

3、主从夹钳的操作原理

在主从机械手中,作为末端执行器之一,夹钳主要用于直接操作工件或者对象,并且承载着负载的整体作用力。所以,从主从机械手的角度来看,夹钳的安全稳定性至关重要。为此。于夹钳这一关键部位而言,相应的工作原理如下:

在主动臂端,通过手柄连杆的运动,来收放钢丝绳。然后,钢丝绳在穿墙组件的作用下,向从动臂传递主动臂端的实时运动及动力。而从动臂端则通过收放鋼丝绳,来驱使夹钳拉放,并在夹钳上发出开合动作。同时,在主、从动臂间,在传动机构,如滑轮、滚轮、齿轮等的辅助下,通过钢丝绳,向从动臂传递主动臂端的实时动力及运动。

在夹钳结构中,基本的操作原理见图3,相应的设计要求:首先承载力应足够强;其次,强度足够;最后,在强度要求达到的前提下,控制结构最完善。

4、力学分析

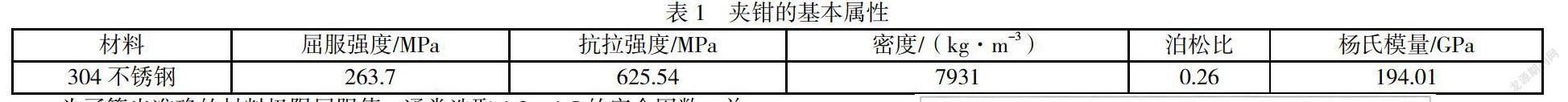

于夹钳而言,主要选用不锈钢材料06Crl9Nil0(304),相应的基本属性如表l所示。

为了算出准确的材料极限屈服值,通常选取1.2~1.5的安全因数,并根据夹钳的具体使用特点,确定1.3是安全因数。而针对主从机械手,在分析相应结构、进行优化之前,应验证夹钳基于既有尺寸,能不能达到最大应力在屈服强度之下的要求。

首先,在起吊载荷最大时,分析夹钳的受力情况,再从夹钳实际工况出发,在模型受力处施加夹钳所承受的载荷,并分析在工作时夹钳的受力情况。而夹钳与相应工件的摩擦作用,能抵消工件自重,来提升与夹钳有关的起吊工件,具体作用原理见图4。基于此,则可以算出在起吊值最大为80kg时,每侧的夹钳正压力是222N。

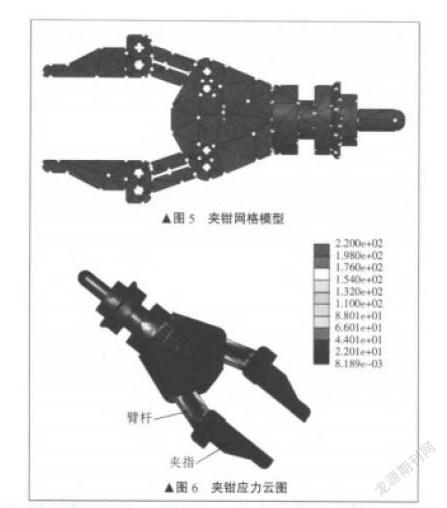

同时,还从静力学角度分析了夹钳的力学原理:向夹钳夹指施加计算载荷,在腕关节,大致设定具有6个方向自由度类型的全固定约束,且设定夹指和夹钳本体相互之间是销钉连接结构。在Pro/E下的模块Mechanica中,分析夹钳结构静力学,具体的网格模型见图5,相应的应力云图则见图6。

图6显示,在夹钳结构内,臂杆受力最危险,主要是由于经由两侧臂杆向夹指传递夹紧力以完成夹紧任务。具体的最大夹钳应力是220MPa,要比材料极限屈服值263.8MPa小,能达到使用要求。然而,针对这样夹钳的既有设计有冗余问题,必须优化夹钳结构大小、用料,以便在热室工作环境中,最小化夹钳尺寸、最优化结构。

5、优化夹钳结构

在设计过程中,具体的优化步骤如下:针对结构设计问题,创建数学模型,以有效的优化算法,从设计目标出发,借助计算机软件,生成最优设计值。而图6显示,在主从机械手中,关键的夹钳结构和所用材料间却有冗余。所以可以本着优化设计原则,借助有限元法,来优化设计夹钳结构,以达到使用强度,并且最小化结构尺寸。

5.1 数学建模

先通过数学手段,化实际问题为数学模型,再以有效的优化算法,及时求解模型。而在这里可将优化设计夹钳结构的工作抽象成一个代表性的优化模型。

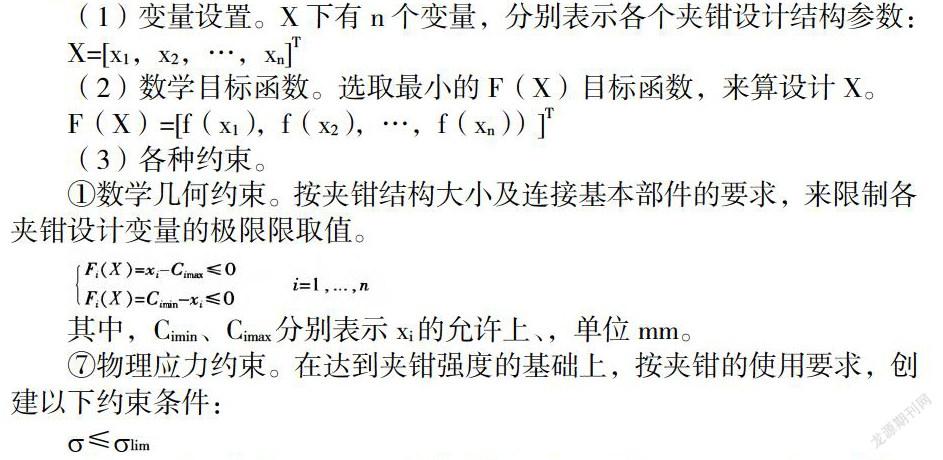

(1)变量设置。X下有n个变量,分别表示各个夹钳设计结构参数:

X=[x1,x2,…,xn]T

(2)数学目标函数。选取最小的F(X)目标函数,来算设计X。

F(X)=[f(x1),f(x2),…,f(xn))]T

(3)各种约束。

①数学几何约束。按夹钳结构大小及连接基本部件的要求,来限制各夹钳设计变量的极限限取值。

其中,Cimin、Cimax分别表示xi的允许上、,单位mm。

⑦物理应力约束。在达到夹钳强度的基础上,按夹钳的使用要求,创建以下约束条件:

≤lim

其中,表示设计变量下最大的夹钳应力,单位MPa;lim表示材料的极限屈服值,单位MPa。

5.2 灵敏度

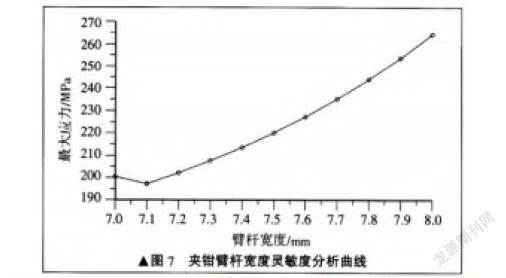

鉴于设计参数不一样时,往往带给模型的影响也不尽相同,故此必须分析夹钳各设计变量的灵敏度。在灵敏度曲线中,有显示不同设计变量影响夹钳应力的情况,以着重关注具有大幅影响的设计变量。在具体优化设计结构的过程中,针对臂杆宽,展开了灵敏度分析,需要的取值是7~8mm,得出的分析结果详见图7。

图7显示,在固定载荷、材料等时,在选定范围更改臂杆宽时,相应的夹钳受力也会改变。通过灵敏度分析,得出臂杆宽最优取值是7.1~7.9mm。

5.3 优化设计过程

材料极限屈服值263.8MPa,基于以上数学模型,展开灵敏度分析,发现设计变量值7.1~7.9mm,具体的优化目标:应力在屈服极限值(263.8MPa)下。

经过优化设计后,臂杆宽以7.1mm最优,以197.12MPa为最大应力,比屈服极限小,与优化设计要求相符,具体的应力云图详见图8。

图8显示,经过优化夹钳结构后,应力最大值197.12MPa,比优化前应力最大值220MPa小。在优化前后,臂杆宽分别为7.5mm、7.1mm。所以,借助Pro/E下的模块Mechanica,针对主从机械手,来优化设计关键的夹钳结构,能在达到强度要求的基础上,缩小结构尺寸、节约材料、缩减质量、降低结构体系的最大应力。故此,这样优化夹钳结构十分科学,具有指导意义。

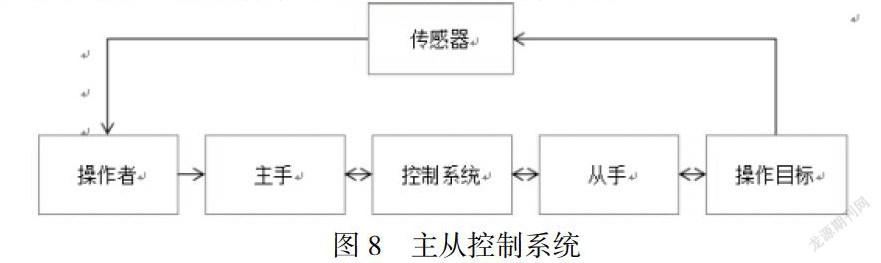

6、主从机械手控制系统设计

作为机器人的末端抓手,机械手的应用越来越广泛,对其控制的要求也越来越高。与人类操作计算机以前发送的控制指令相比,机械手的时间,直观,灵活的运动。因此,设计并实现了自行开发的全驱动灵巧机械手的主从控制系统极为重要,其控制流程图下图8所示。

6.1 硬件设计

控制器分为两个部分,主手控制器和从手控制器。在设计中将二者功能集中,同时满足主从控制需求的硬件电路,并且设计电路能够满足机械手工作环境要求。主从控制器在使用时根据需要进行取舍,主要功能包括AD/DA/IO/CAN接口及辅助电路。

1)multiFLE控制器,根据实际情况选用给型号的控制器,采用AVRATMEGA128单片机作为主处理器,能够在16MHZ的频率下,对于大量数据进行处理。配套NorthSTAR图形化集成开发环境,纯代码开发环境。

2)机器手舵机硬件选择,舵机是转向的控制机构,具有体积小、力矩大、外部机械设计简单、稳定性高等特点,无论是在硬件设计还是软件设计,舵机设计是控制部分重要的组成部分。在实际控制中控制电路板接受控制信号,控制电机转动,选用Dynamixel AX-12+是机器人專用舵机,采用金属齿标称扭力13kg以上,RS485串口通信,具有位置反馈,而且还具有速度反馈与温度反馈功能的数字舵机,一般来说可以将来信号线连接至单片机的任意引脚,对于51单片机需通过定时器模块出PWM才能进行控制。

3)多功能调试器,舵机相关参数的设计和调试需要使用多功能调试器来完成,本次设计需用UP-Debugger多功能调试器,运行模式为Servo模式,根据需要可以切换工作模式。

6.2 软件设计

尽管主手和从手控制器在硬件上使用相同的控制器,但它们在软件上却有很大不同。主手控制器主要完成主手电位器的数据采集和相应开关按钮的I / O输入,并通过这些数据将CAN总线实时发送到从手控制器。从控制中有许多工作要做,其中从控制是一个由主控制数据和机械驱动控制量组成的闭环系统。由于实际机械手系统存在严重的非线性,对系统参数的变化十分敏感,因此传统的PID算法很难同时考虑控制精度和控制速度。模糊控制策略被应用于PID控制器的设计中,它不仅具有传统PID控制器的优点,而且具有模糊控制的智能特性。模糊PID算法被用作控制系统的算法,即将模糊控制与常规PID控制相结合,利用模糊推理和判断的思想,根据误差E和误差变化率岛,并将其存储在计算机中,并通过查找表方法在控制过程中读取数据。

三、结语

综上所述,随着现代科技的快速发展,极大地推动了主从机械手的发展。同时,人们也针对主从机械手,提出了更高的要求。所以,需要认真分析主从机械手的基本结构,以更好地通过优化设计,提升其整体工作性能及操作的可靠性,以更加广泛应将其应用在极限环境下的工作中,赢得更加光明的应用前景。而在主从式机械手中,夹钳部位的作用十分关键。为了更加精确地作业、顺利完成高质量的任务,则尤其应从主从机械手出发,着重优化、改善夹钳结构,以促进主从机械手的进一步发展。

参考文献

[1]陈忠凯.主从机械手夹持力感伺服系统控制研究[D].中国科学技术大学,2015.

[2]陈凯文.主从异构遥操作机械手双向伺服控制策略研究[D].吉林大学,2018.

[3]龚文.力反馈仿人机械手主从控制系统研究[D].东南大学,2018.

[4]黄伟彬.基于超声电机的多自由度主从机械手的研究[D].福建工程学院,2019.

[5]赖勇.一种主从式机械手末端的定位精度研究[D].东华大学,2017.

[6]张中.一种主从遥控机械手的设计与力学分析[D].东华大学,2017.