基于ProCAST数值模拟的高铬钢复合轧辊结合层夹渣成因分析

2019-09-10鲁素玲张秀照郭志红王丽娟韩鹏彪

鲁素玲 张秀照 郭志红 王丽娟 韩鹏彪

摘要:为解决高铬钢复合轧辊离心复合铸造生产中的结合层夹渣问题,以复合铸造过程数值模拟与夹渣物XRD分析相结合,分析了该夹渣成分及分布原因。首先,通过宏观检查并利用XRD实验定性分析了夹渣物的组成,初步确定了夹渣物为生产中高温反应生成的非金属夹渣,且集中分布于辊身冒口端。其次,采用数值模拟的方法分析了高铬钢轧辊复合铸造的生产过程,对比研究了离心铸造和重力铸造2个阶段辊身冒口端与底端的高温金属流动与温度场演变差异。模拟结果表明:芯部重力铸造时,芯部高温金属液对轧辊外层冲刷作用的差异是夹渣物主要分布于辊身冒口端的重要原因。通过复合铸造过程流场与温度场的模拟结果,对高铬钢复合轧辊结合层夹渣物的产生和分布原因进行分析,对于改善离心铸造轧辊缺陷的产生具有借鉴意义。

关键词:材料的组织、结构、缺陷与性能;夹渣;结合层;高铬钢复合轧辊;复合铸造;数值模拟

中图分类号:TG333.17;TP311文献标志码:A

doi:10.7535/hbgykj.2019yx03004

文章编号:1008-1534(2019)03-0170-06

目前,高铬钢复合轧辊作为热轧带钢连轧机组粗轧机架工作辊应用广泛,其外层一般采用含铬量为8%~14%,含碳量为0.7%~1.4%,以及其他少量的钼、镍、钒等合金元素的高铬钢;芯部和辊颈采用球墨铸铁[1-2]。高铬钢复合轧辊一般采用离心复合铸造工艺生产,其中外层采用离心铸造方法生产,外层金属凝固后迅速调整并与底箱和冒口箱组装,然后通过重力铸造方法浇注芯部和辊颈金属,使芯部与外层通过冶金结合形成复合轧辊[3]。

离心复合铸造方法生产高铬钢复合轧辊具有外层组织致密、综合力学性能好、生产成本低等优点,但高铬钢离心复合轧辊在生产中容易产生各种夹渣缺陷,且夹渣物种类、空间位置、发现时间、深度等均有不确定性[4-6]。其中结合层夹渣为离心复合铸造轧辊常见的缺陷之一[7-11],也是造成高铬复合轧辊报废的重要原因。本文针对邢台正锟机械轧辊厂高铬钢复合轧辊的结合层夹渣问题,通过夹渣成分定性分析XRD结果与数值模拟相结合,系统分析高铬钢复合轧辊结合层夹渣的形成原因,并給出预防措施。

1高铬钢复合轧辊结合层夹渣概况

1.1夹渣分布及形貌

采用离心复合铸造方法试制Φ810*1950型号高铬钢复合轧辊过程中,在铸造后粗加工过程时,轧辊辊身冒口端出现工作层裂纹如图1所示。使用探伤仪对辊身进行全面探伤,在裂纹下方结合层部位出现界面波,根据界面波出现范围和波形初步判定裂纹下方存在结合层夹渣[12]。为进一步分析该区域的内部结构,对该区域进行剖切观察,在结合层处发现夹渣物,夹渣物与外层和芯部几乎没有结合,夹渣物剥离取样后宏观形貌如图2所示。观察夹渣物的物理形态为黑灰色凝固态片状物,比较硬而脆,该夹渣分布于辊身冒口端的结合层,与文献[13]中离心铸造复合轧辊结合层夹渣主要分布在辊身冒口端,在辊身中部及底端相对较少的规律相同。

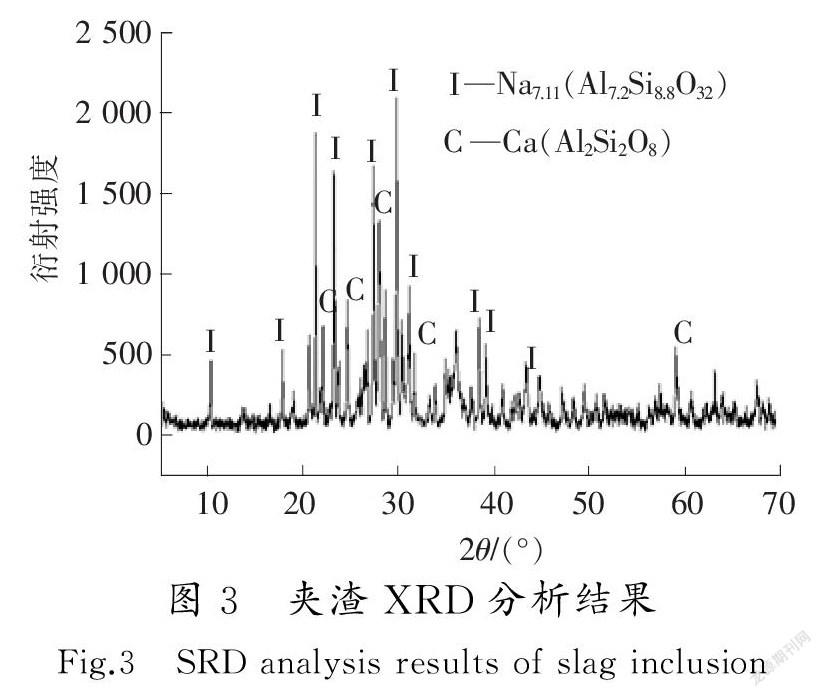

1.2夹渣XRD检测

将夹渣物制粉后利用XRD进行检测,结果见图3。从XRD结果可以看出衍射强度噪音很大,应为夹渣物杂质较多,但非金属Na7.11(Al7.2Si8.8O32)和Ca(Al2Si2O8)的主峰非常明显,因此依据检测结果基本可以判定结合层夹渣属非金属夹渣,主要成分为Na7.11(Al7.2Si8.8O32)(钠长石)和Ca(Al2Si2O8)(钙长石)。钠长石的熔点约为1100℃,熔融液黏度高[14];钙长石为高温反应产物,熔点高达1553℃[15],两种均属长石。长石的导热性较差,其中钠长石热扩散系数的压力系数较其他硅酸盐要高[16]。结合层内表面形成以钠长石与钙长石为主的固溶体,具有较高熔点,且导热性能较差,在铸造过程中很难熔融,从而在轧辊结合层形成非金属夹渣,导致轧辊报废。

1.3结合层夹渣物来源分析

轧辊结合层非金属夹渣物的来源一般有:1)外层钢水熔炼时形成的脱氧产物;2)浇注系统及离心装备内表面涂层及耐火材料;3)为了保证复合轧辊外层与芯部之间实现良好的冶金结合,在离心浇注外层钢水时,随流或待外层钢水浇注完毕后加入的防氧化保护剂[17]。物理形态及XRD检测结果表明夹渣物主要由钠长石与钙长石组成的熔融凝固物,并不是来源于以上3种途径。依据钠长石与钙长石的成因分析[18],结合离心复合铸造工艺,初步认为夹渣物为防氧化保护剂中较多的SiO2和Na2O,与端盖耐火材料含有的硫铝酸钙和硅酸二钙在离心过程的高温金属作用下化学反应生成。

另一方面,铸造过程辊身冒口端与底端的工装完全相同,夹渣物却集中分布于辊身冒口端(离心浇注时远浇口端)的结合层,而辊身中下部分布较少。通过分析认为夹渣生成和分布不仅与工装和防氧化保护剂有关,与冒口端和底端的工况条件差异也密切相关。为了进一步分析夹渣形成与分布的原因,对比冒口端与底端的工况条件,本文采用ProCAST软件对高铬轧辊复合铸造过程进行了建模和模拟。

2高铬钢轧辊复合铸造过程数值模拟

2.1FEM模型

高铬钢轧辊复合铸造过程的几何模型和有限元模型如图4所示,包含离心铸造和重力铸造工艺的12个几何体。在离心铸造工艺模拟时,轧辊芯部材料设置为空,重力铸造工艺的装备(冒口箱、冒口砂、底箱和底箱砂)与环境和接触几何体间的换热条件均设置为绝热,离心铸造工艺的装备(冷型、上/下端盖、上/下端盖砂和涂层)外表面与轧辊外层的内表面设置强制对流换热系数。离心工艺结束后,修改离心装备外侧及轧辊外层内表面的换热条件,继续模拟中间调整和组装工序。重力铸造工艺开始后,所有裸露的模具外表面设置为自然对流换热系数,其他几何体间的接触面根据接触材料的不同设置接触换热,设置芯部重力浇注的浇口,续算重力浇注过程。

2.2离心铸造模拟结果分析

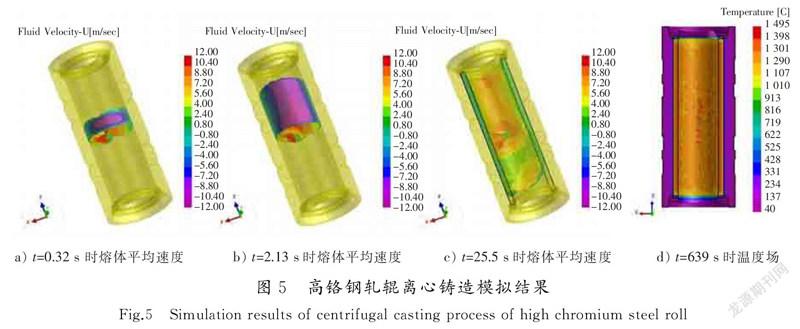

图5为离心过程模拟结果。从图5a)和图5b)可以明顯看出,轧辊外层金属在离心充填开始阶段,高温金属先螺旋流向远浇口端,即轧辊辊身的冒口端,因摩擦及温度降低造成的充填流动阻力影响,逐渐扩展充填近浇口端,即轧辊辊身的底端。图5c)可以看出,高温熔体在离心充填过程对远浇口端盖砂和冷型涂层均有一定的冲刷作用,近浇口端由于充填速度较低而冲刷作用较弱。因此,远浇口端端盖砂材料因高温熔体的冲刷作用而脱落的可能性更大,并在后续离心铸造过程的离心力作用下而浮于轧辊外层的内表面,并与防氧化剂发生反应生成夹渣物。另一方面,采用随流加入的防氧化保护剂与高温金属一起冲刷远浇口端盖耐火材料,防氧化保护剂与端盖耐火材料冲刷接触时,高温下防氧化保护剂中的SiO2,Na2O与端盖砂中硫铝酸钙和硅酸二钙也会发生反应生成夹渣物。由于高温金属及防氧化保护剂对远浇口端的较大冲刷作用,因此在远浇口端生成夹渣物的可能性及数量均较大。由于离心力作用,密度较小而浮于外层内表面的夹渣物与防氧化保护剂,因扩散阻力,两端生成的夹渣物很难均匀分布,多聚集于接近辊身两端,尤其是远浇口端。

图5d)为离心开始639s时旋转装备与轧辊外层的温度场分布图。由图5可以看出,旋转装备与轧辊外层温度呈两端对称分布,这主要是由于离心充填过程的时间仅为60s,充填流动过程的不对称性对离心装备及轧辊外层的温度影响较小所造成。由图5可以看出轧辊外层金属内表面中段温度高两端温度较低,两端因冲刷产生的较多夹渣物温度较低,离心冷却后清除和重熔也更困难,因此在辊身的两端容易出现夹渣缺陷。

2.3芯部重力铸造模拟结果分析

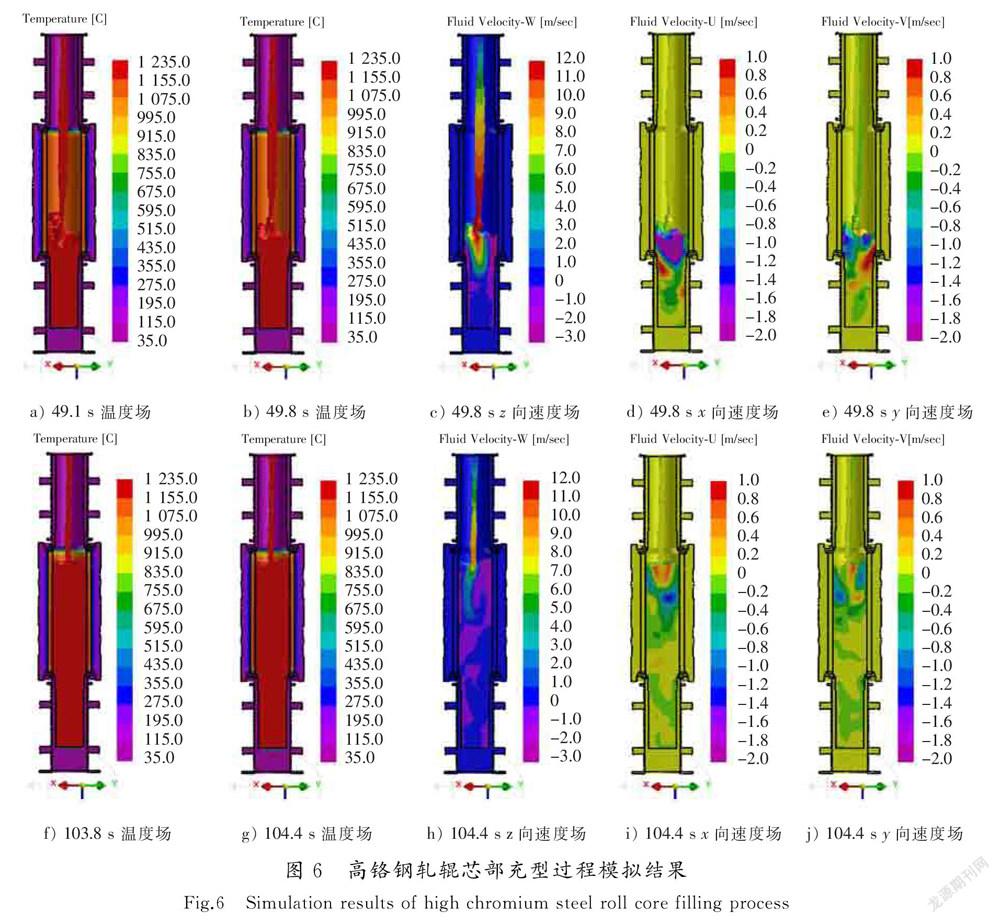

图6所示为芯部重力充型的温度场和流场模拟结果。由图6a)—c)可以看出,由于轧辊长度约为7m,在辊身底端芯部充填时,由顶部浇入的金属液需经过近5m的重力加速流动,才能接近下辊颈已有的自由液面。经过重力加速的金属以较高流速不断冲击已有的自由液面(下辊颈),使自由液面产生巨大的上下波动,这种波动使芯部高温金属对离心外层内表面产生上下反复冲刷作用(如图6c)),同时水平方向也产生一定的流动如图6d)和图6e)。这样可有效剥落离心外层内表面的夹渣物,并在重力作用下随芯部金属液上浮,进入冒口部位被去除,因此轧辊外层下端与芯部的结合层部位不容易产生夹渣。由图6f)—h)可以看出,辊身近冒口端芯部金属充填时,由顶部浇入的金属液距离自由液面较近,芯部高温金属对已有自由液面的冲击作用也较弱(如图6h)),已有液面的水平流动也减弱(如图6i)和图6j)),最终造成芯部高温金属对离心外层内表面的冲刷作用而下降。离心外层内表面冒口端(远浇口端)的夹渣物较多,在较弱的冲刷作用下,不容易与外层金属分离,因此轧辊外层冒口端与芯部的结合部位更容易产生夹渣。

在后续的冷却过程中,从温度场模拟结果来看,虽然芯部金属浇注后,外层内表面温度会迅速升高,最高可能达到1300℃以上,然后温度逐渐下降,如图7所示。由图7可见,在后续的冷却过程中,辊身两端的温度差异很小,因此重力冷却过程对结合层夹渣生成和分布影响较小。

通过复合铸造过程流场与温度场的模拟结果,可以得出以下结论:1)离心铸造过程中金属流动和凝固冷却,容易引起轧辊外层内表面两端尤其是远浇口端,形成富含钠长石和钙长石的非金属氧化物;2)芯部重力浇注过程中,高温金属对辊身两端外层内表面的冲刷作用不同,是造成辊身底端结合层夹渣较少,辊身冒口端结合层夹渣较多的主要原因。为消除辊身冒口端(离心远浇口)的结合层夹渣,应增加芯部重力浇注时自由液面接近辊身冒口端时波动幅度。

3结语

依据XRD检测结果与数值模拟分析结果,提出防止此类夹渣的工艺措施有以下途径:1)更换端盖砂或防氧化保温材料,防止其发生反应,生成熔点较高的长石类固溶体;2)调整离心浇注系统,减少高温金属及防氧化保温材料对端盖砂的冲刷作用;3)在芯部重力浇注工序前,增加除渣工序,有效清理离心外层内表面的固态非金属保护层,防止内表面被氧化;4)严格控制芯部重力浇注前外层内表面的温度;5)控制芯部重力浇注过程中芯部高温金属对外层的冲刷作用。通过实际生产验证,严格遵循上述措施,将邢台正锟机械轧辊厂的高铬钢复合轧辊的离心铸造的成品率提高到85%。

本研究将轧辊复合铸造过程数值模拟与夹渣物XRD分析相结合,用于分析轧辊结合层夹渣成分和分布的原因,具有创新性,但对结合层非金属夹渣物生成的化学反应还需进一步论证。

致谢:感谢中国科学院金属所在软件方面的帮助。

参考文献/References:

[1]PARIENTEIF,ARTIMEZJM,BELZUNCEFJ,etal.Influenceofheattreatmentonthemicrostructureofahighchromiumsteelusedforthemanufactureofrollingrolls[J].MaterialsScienceForum,2010,638-642:3099-3104.

[2]赵亮,贾宝瑞,郑兴跃.高铬钢粗轧辊带裂纹在CSP轧机上使用探索[J].金属世界,2017(1):64-66.

ZHAOLiang,JIABaorui,ZHENGXingyue.Applicationexplorationofcrackhigh-CrsteelroughingrollonCSProllingline[J].MetalWorld,2017(1):64-66.

[3]LUSuling,XIAOFuren,ZHANGShuangjie,etal.Simulationstudyonthecentrifugalcastingwet-typecylinderlinerbasedonProCAST[J].AppliedThermalEngineering,2014,73(1):512-521.

[4]DROBNEM,GNCZBP,GLODEBS.Fatiguebehaviorofhighchromiumsteelforrolls[J].ProcediaEngineering,2011,10:1202-1207.

[5]张德明.高铬钢工作轧辊辊身夹渣研究[N].世界金属导报,2017-08-29(B06).

[6]刘宝存,左素敏.离心复合高铬钢轧辊差温热处理工艺[J].中国铸造装备与技术,2015(4):18-20.

LIUBaocun,ZUOSumin.Poorwarmtreatmentofcentrifugalcompoundhigh-chromiumsteelroll[J].ChinaFoundryMachinery&Technology,2015(4):18-20.

[7]杨智强,起华荣,郭红星,等.高碳高速钢离心复合轧辊铸造缺陷形成及预防工艺研究[J].铸造技术,2018,39(4):848-850.

YANGZhiqiang,QIHuarong,GUOHongxing,etal.Studyonformationandpreventionofcentrifugalcastingdefectsinhighcarbonhighspeedsteelcompoundroller[J].FoundryTechnology,2018,39(4):848-850.

[8]TANE,TARAKCILARAR,DISPINARD.DefectanalysisbycastingsimulationsoftwareinrollingrollmanufacturedbyGGG70[C]//CFDModelingandSimulationinMaterialsProcessing.[S.l.]:[s.n.],2012:213-218.

[9]肖連华,曹瑞荣.离心铸造铸铁轧辊夹渣产生原因及改进措施[J].现代铸铁,2018,38(6):37-40.

XIAOLianhua,CAORuirong.Causesandimprovementmeasuresofslaginclusionincentrifugalcastingironrolls[J].ModernCastIron,2018,38(6):37-40.

[10]AZEVEDOCRF,MAIARR,ARIZAEA,etal.Failureanalysisofamartensiticstainlesssteel(CA-15M)rollmanufacturedbycentrifugalcasting.PartI:Materialandfractographiccharacterization[J].EngineeringFailureAnalysis,2014,36(1):343-352.

[11]ARIZAEA,TSCHIPTSCHINAP,AZEVEDOCRF.Failureanalysisofamartensiticstainlesssteel(CA-15M)rollmanufacturedbycentrifugalcasting.PartII:ThermalstressanalysisbyFEA[J].EngineeringFailureAnalysis,2015,48(2):78-93.

[12]王素平,高志江,张翠英.离心复合铸铁轧辊铸造缺陷的分析及对策[J].河北冶金,2012(1):34-36.

WANGSuping,GAOZhijiang,ZHANGCuiying.Analysisandconuntermeasuresforcastingdefectincentrifugalcomplexcastironroll[J].HebeiMetallurgy,2012(1):34-36.

[13]李济玉.铸造轧辊疑难技术的解决方法[J].铸造工程,2016,40(2):24-26.

LIJiyu.Solutionsofcastrolldifficulttechnology[J].FoundryEngineering,2016,40(2):24-26.

[14]李三华,陈建文,周崇文,等.衡山钠长石湿法选矿提纯试验研究[J].中国非金属矿工业导刊,2018(4):10-12.

LISanhua,CHENJianwen,ZHOUChongwen,etal.StudyonpurificationofsodiumfeldsparwetdressinginHengshanmountain[J].ChinaNon-MetallicMineralsIndustry,2018(4):10-12.

[15]李帆,邱建荣,郑瑛,等.煤燃烧过程矿物质行为研究[J].工程热物理学报,1999,20(2):258-260.

LIFan,QIUJianrong,ZHENGYing,etal.Studyonbehaviorofmineralmattersincoalduringburningprocess[J].JournalofEngineeringThermophysics,1999,20(2):258-260.

[16]陈刚,李和平,苗社强.高温高压下钠长石集合体热扩散系数的实验研究[J].矿物学报,2016,36(1):7-11.

CHENGang,LIHeping,MIAOSheqiang.Experimentalstudyonthermaldiffusivityforalbiteaggregatesundertheconditionofhightemperatureandhighpressure[J].ActaMineralogicaSinica,2016,36(1):7-11.

[17]于晓杰.复合轧辊离心浇注用玻璃渣粘度大原因分析[C]//2015全国轧辊使用与制造技术交流会论文集.唐山:河北省冶金学会,山东金属学会,江苏省金属学会,2015:39-40.

[18]郭国林,徐向珍,李金阳.西藏普兰地幔橄榄岩中尖晶石内的钙长石包裹体及其成因[J].岩石学报,2011,27(11):3197-3206.

GUOGuolin,XUXiangzhen,LIJinyang.ThecharacterandgenesisofanorthiteasinclusionsinspinelofmantleperidotitesfromthePurangophiolite(southwesternTibetanPlateau)[J].ActaPetrologicaSinica,2011,27(11):3197-3206.