液力透平增压泵轴向力数值计算与分析

2019-09-10纪运广李啸宇陈勃同崔洪斌李洪涛薛树旗

纪运广 李啸宇 陈勃同 崔洪斌 李洪涛 薛树旗

摘要:针对用于合成氨脱碳工艺流程的余压能量回收液力透平增压泵的推力轴承设计缺乏数据支撑的问题,采用全流场数值模拟方法,得到了透平增压泵泵侧和透平侧的外特性及其总效率曲线,并给出了两侧中间面、叶片表面和轴向中间面压力分布情况,进而分析了两侧盖板力、叶片力和内表面力及透平增压泵总轴向力变化趋势。结果表明,泵侧轴向力随着流量的增大先减小后增大,透平侧轴向力则逐渐增大;在工况范围内,总轴向力的方向始终指向泵侧,与理论计算得到的趋势一致。研究结果验证了液力透平增压泵只需在透平侧安装推力轴承的可行性,可为液力透平增压泵的推力轴承结构设计提供轴向力数据参考。

关键词:流体机械及流体动力工程;液力透平增压泵;轴向力;全流场;数值模拟

中图分类号:TH31文献标志码:A

doi:10.7535/hbgykj.2019yx03007

文章编号:1008-1534(2019)03-0189-07

液力透平增压泵(或称透平泵,hydraulicturbocharger)是一种新型液体余压能量回收装置,机组工作效率能够达到60%~70%,甚至更高,被称之为离心泵反转式液力透平之后的第2代余压能量回收装置[1-2]。液力透平增压泵通过轴把透平叶轮与泵叶轮刚性连接,并封装在同一壳体中,因而结构紧凑,无外泄漏,可靠性高[3-4]。由于两侧叶轮共轴安装,其轴向力变化与离心泵反转式液力透平有很大差异。目前,国内外对液力透平增压泵的研究较少,其轴向力的计算分析尚未见到发表成果,只有气体膨胀机、离心泵和泵反转式液力透平等流体机械轴向力的研究成果可供参考。杨军虎等[5]和屈晓云等[6]对离心泵正反转运行工况分别进行了全流场数值模拟,研究了离心泵正转或反转在不同流量时的轴向力特性,以及正反转工况下总轴向力的变化趋势,但只研究了单一叶型的叶轮在正反转运行情况下的轴向力变化情况,并未对两个不同叶轮共轴运行时的轴向力变化进行研究。KUROKAWA等[7]和OLIPHANT等[8]分析了火箭发动机中透平泵的旋转壁面和静止壁面之间间隙场的流动特性,再通过解析法和数值模拟计算法来计算其轴向力。赵问银等[9]以低温液体膨胀机为研究对象,采用数值模拟计算方法,对其进行全流畅数值模拟,得出不同工况条件下的转子轴向力,研究了不同因素对轴向力的影响,并对比分析了数值模拟结果与理论计算结果。张国军[10]对气体透平膨胀机轴向力进行了模拟计算,分析了叶轮间隙侧密封腔不同时透平膨胀机轴向推力的变化,给出了叶轮侧的压力分布、速度沿轴向分布和间隙泄漏量。

本文在前述研究成果基础上,以合成氨脱碳工艺中的液力透平增压泵为研究对象,通过数值模拟计算的方法分析内部流场的变化规律,得到液力透平增压泵的轴向力变化趋势,并与理论计算得到的变化趋势相互验证,以期为其推力轴承结构设计提供轴向力数据参考。

1透平泵轴向受力分析

1.1轴向推力产生原因

合成氨脱碳工艺用液力透平增压泵结构简图如图1所示[11],能量回收过程如下:高压富液进入透平侧蜗壳后冲击透平轮使之高速旋转,将压力能转化为机械能,驱动连接轴带动泵叶轮旋转,将低压贫液泵送到吸收塔中进行脱碳,从而实现能量回收的目的。在这个流程中来自吸收塔的高压富液进入透平轮时,会有部分高压富液不进入透平轮,而在透平轮外径处发生径向向内的泄漏,从而透平轮前后盖板兩侧充满液体[12]。同样,泵叶轮对中压贫液进行增压,高压贫液在排出泵叶轮时也会产生径向向内的泄漏,泵叶轮前后盖板两侧同样被工质充满,由于透平轮和泵叶轮前、后盖板面积不等以及压力分布不均而使液力透平增压泵产生轴向力。

1.2轴向推力分析

液体作用在液力透平增压泵的泵叶轮和透平叶轮上轴向推力的代数和,就是液力透平增压泵所承受的总轴向力。液力透平增压泵的泵叶轮与透平轮受力[9-10]如图2所示。

2.2数值模拟计算方法

为更加直观准确地计算轴向力,本文采用全流场数值模拟方法,计算域包括泵侧及透平侧各个过流部件流道内水体、泵侧叶轮进口延长段和透平侧叶轮出口延长段长300mm,其计算域模型如图3所示。

2.3流域网格划分

采用Gambit软件对两侧计算域水体划分非结构化网格。泵侧流道内水体网格总数为3724489个。透平侧流道内水体网格总数为1951034个,其计算域网格模型如图4所示。

2.4求解控制参数及边界条件

运用ANSYS流场分析软件对液力透平增压泵内部流动进行求解和分析[13-15]。泵侧和透平侧均采用velocity-inlet,泵侧出口设为outflow;透平侧出口选用pressure-outlet,压力值设为0.4MPa。采用k-ε湍流模型,无滑移壁面边界条件。液力透平泵的泵侧和透平侧的叶轮流道水体均设置为framemotion,沿z轴旋转、其他流道内水体则均设置为非旋转。泵侧及透平侧相邻水体之间的交界面均采用FrozenRotor的方式连接,采用GGI模式关联网格。

3数值计算结果及分析

3.1液力透平增压泵外特性分析

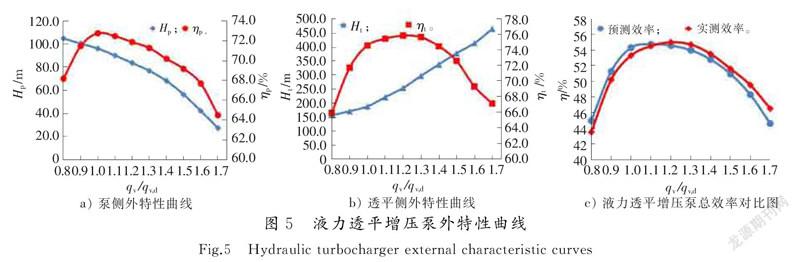

利用ANSYSWorkbench中的FLUENT模块,分别对液力透平增压泵的泵侧和透平侧包括设计工况在内的10个工况点进行数值模拟计算,得到液力透平增压泵的外特性曲线,如图5所示。其中,qv表示某工况点流量,qv,d表示泵侧或透平侧的设计流量,ηp,Hp分别表示泵侧效率和扬程,ηt,Ht分别表示透平侧效率和压头。

从图5a)和图5b)数值计算结果可以看出,泵侧在1.0qv,d即设计流量工况时效率最高,在流量小于1.0qv,d时泵侧效率逐渐增大,当流量大于1.0qv,d时,效率开始下降,在流量为1.6qv,d时效率下降加快。随着进入泵侧流量的不断增大,扬程出现逐渐降低的趋势;在1.2qv,d工况时,透平侧效率达到最大值,流量小于1.0qv,d效率上升较快,在流量为1.0qv,d~1.4qv,d区间内效率变化趋缓,超过1.4qv,d流量后效率下降明显,因而透平侧的最佳运行工况在1.0qv,d~1.4qv,d范围内,而当流量过高或过低时效率下降较快。液力透平增压泵的总效率为泵侧效率与透平侧效率的乘积,绘制液力透平增压泵的效率变化曲线如图5c)所示,根据折线图可知,液力透平增压泵在1.0qv,d~1.4qv,d流量范围内效率最佳,同时通过与样机实测效率进行对比,变化趋势一致,平均误差为2.9%,验证了预测值的有效性。

3.2流场数值计算结果及分析

为了利用数值模拟的方法求得液力透平增压泵的轴向力大小,综合考虑各种因素后,把液力透平增压泵的轴向力求解分成以下几部分:1)分别分析泵侧及透平侧的轴向力,然后将两侧计算结果进行代数求和,得到液力透平增压泵的总轴向力;2)泵侧轴向力包括泵盖板力F1p、叶片力F2p以及叶轮内表面力F3p;3)同理,透平侧轴向力包括透平侧盖板力F1t、叶片力F2t以及叶轮内表面力F3t。

3.2.1内部流场压力分布结果及分析

图6为液力透平增压泵在最优效率点处的压力分布,其中图6a)—c)分别为泵侧径向中间平面、叶片表面及轴向中间面压力分布;图6d)—f)分别为透平侧径向中间平面、叶片表面及轴向中间平面压力图。由图6a)和图6d)可以看出,径向中间平面压力分布规律大致相同,压力沿径向逐渐增大,进口处压力最小,出口处压力最大,透平侧进口处压力出现最大值,压力呈现沿径向递减的趋势,在出口处压力值最小;由图6b)和图6e)可知,两侧叶片表面压力分布规律基本相同,压力沿叶轮径向由内向外逐渐变小,在同一半径处,叶片外表面压力明显大于内表面,由于内外表面存在的压差作用,产生由外表面指向内表面的轴向推力,这个力就是叶片力F2。图6c)和图6f)显示泵侧和透平侧前后腔内的压力分布基本相同,故可知前后盖板受压面积不等是导致盖板力F1产生的主要原因;而内表面力F3主要是由于前后盖板内表面不对称导致的。

3.2.2轴向力预测及分析

通过ANSYS软件中的FLUENT模块进行后处理,通过ForceReport可以分别求得液力透平增压泵在不同工况运行时泵侧和透平侧所受到的轴向推力,轴向力预测值变化规律如图7所示。由图7a)和图7d)可知,随着流量的增大,泵侧盖板力F1p先逐渐减小,后在1.1qv,d工况点附近轴向力变向,

逐渐增大,而透平侧盖板力F1t逐渐增大。由图7b)和图7e)可知,随着流量的增大,泵侧叶片力F2p和透平侧叶片力F2t均不断变小。由图7c)和图7f)可知随着流量的增大,泵侧内表面力F3p不断减小,而透平侧内表面力F3t逐渐增大。

3.2.3液力透平增压泵总轴向力预测及分析

液力透平增压泵总轴向力变化曲线如图8a)所示,随着流量的增大,泵侧总轴向力Fp先逐渐减小,在1.0qv,d工况点附近变向后逐渐增大,而透平侧总轴向力Ft则逐渐增大。将泵侧及透平侧轴向力相加可知透平增压泵总轴向力始终指向z轴正方向,因此需在透平侧后盖板处加装推力轴承,抵消轴向力,保证液力透平增压泵的正常运行。通过分析可知轴向力始终朝向泵侧,与理论计算得到的总轴向力变化趋势相同,因此验证了只需在透平侧安装推力轴承的可行性。

4结论

以用于合成氨脱碳工艺压力能量回收的液力透平增压泵为研究对象,通过数值模拟计算的方法,分析透平增压泵内部流场的变化规律,得到液力透平增压泵的軸向力的产生原因和变化趋势,验证了理论计算得到的结果。

1)作为研究对象的透平增压泵,其最佳运行工况为1.0qv,d~1.4qv,d,与样机实测效率曲线变化趋势一致,平均误差为2.9%。

2)透平增压泵泵侧和透平侧叶片内外表面存在压差导致产生外表面指向内表面的轴向叶片力;两侧前后盖板受压面积不等导致产生盖板力;两侧前后盖板内表面不对称产生了内表面力。

3)在液力透平增压泵的轴向力组成中,随着流量的增加,泵侧盖板轴向力先减小后增大,而透平侧盖板轴向力逐渐增大,泵侧和透平侧叶片表面受力均逐渐减小,泵侧内表面受力逐渐减小,透平侧则逐渐增大,与理论计算得到的轴向力结果趋势一致。

4)在给定工况范围内,液力透平增压泵的轴向力始终指向透平侧,因而只需在透平侧安装推力轴承来平衡轴向力。

5)本文只考虑了工艺压差和流量恒定的情况,而对于如炼油加氢处理等存在变压差和变流量工况时的透平泵轴向力的变化规律仍需做进一步探索。

参考文献/References:

[1]王海龙,赵红波.涡轮式液力能量回收透平[J].水泵技术,2017(3):12-14.

[2]QURESHIBA,ZUBAIRSM.Exergeticanalysisofabrackishwaterreverseosmosisdesalinationunitwithvariousenergyrecoverysystems[J].Energy,2015,93(1):256-265.

[3]纪运广,李晓霞,OKLEJASM,等.透平增压泵能量回收装置的应用[J].能源与节能,2018(6):77-78.

JIYunguang,LIXiaoxia,OKLEJASM,etal.Applicationoftheenergyrecoveryunitofturbochargedpump[J].EnergyandEnergyConservation,2018(6):77-78.

[4]马亮.分布式余压透平发电装置应用研究[D].石家庄:河北科技大学,2014.

MALiang.TheApplicationandResearchofDistributedoverPressureTurbineGeneratingDevice[D].Shijiazhuang:HebeiUniversityofScienceandTechnology,2014.

[5]杨军虎,罗凯凯,夏书强,等.基于离心泵反转液力透平的轴向力的数值计算[J].兰州理工大学学报,2014,40(1):41-45.

YANGJunhu,LUOKaikai,XIAShuqiang,etal.Numericalcalculationofaxialthrustinacentrifugalpumpworking

ashydraulicturbine[J].JournalofLanzhouUniversityofTechnology,2014,40(1):41-45.

[6]屈晓云,孔繁余,陈浩,等.泵作透平时叶轮轴向力的数值计算与分析[J].中国农村水利水电,2013(7):96-100.

QUXiaoyun,KONGFanyu,CHENHao,etal.Anumericalsimulationandanalysisofimpelleraxialforceofpumpsasturbines[J].ChinaRuralWaterandHydropower,2013(7):96-100.

[7]KUROKAWAJ,KAMIJOK,SHIMURAT.AxialthrustbehaviorinLOX-pumpofrocketengine[J].JournalofPropulsionandPower,1994,10(2):244-250.

[8]OLIPHANTKN,JAPIKSED.Experimentalandnumericalresultsofthecoupledsealcavityandmainflowforaliquidhydrogenrocketturbopump[C]//35thAIAA/ASME/SAE/ASEEJointPropulsionConference

andExhibit.LosAngeles:[s.n.],1999:1-9.

[9]赵问银,王科,宋鹏.大型空分装置用低温液体膨胀机内流及轴向推力数值计算[J].低温工程,2012,186(2):16-21.

ZHAOWenyin,WANGKe,SONGPeng.Numericalinvestigationandcalculationofaxialthrustofacryogenicliquidturbineinlargescaleair-separationunit[J].Cryogenics,2012,186(2):16-21.

[10]张国军.透平膨胀机轴向力数值计算方法研究[D].兰州:兰州理工大学,2014.

ZHANGGuojun.TheAxial-thrustResearchandSimulationofTurbo-expander[D].Lanzhou:LanzhouUniversityofTechnology,2014.

[11]纪运广,刘彤,李洪涛,等.透平增压泵在垃圾渗透液处理工艺中的应用[J].水处理技术,2018,44(6):94-96.

JIYunguang,LIUTong,LIHongtao,etal.Applicationofhydraulicturbochargerinlandfillleachatetreatmentprocess[J].TechnologyofWaterTreatment,2018,44(6):94-96.

[12]纪运广,徐洋洋,薛树旗,等.透平增压泵在合成氨碳丙烯脱碳工艺中的应用研究[J].现代化工,2017,37(11):158-161.

JIYunguang,XUYangyang,XUEShuqi,etal.Applicationofturboboosterpumpindecarbonizationprocessofammoniasynthesissystem[J].ModernChemicalIndustry,2017,37(11):158-161.

[13]袁壽其,施卫东.泵理论与技术[M].北京:机械工业出版社,2014:147-169.

[14]黄思,桑迪科.多级离心泵三维流场数值模拟及性能预测[J].机械科学与技术,2010,29(6):705-708.

HUANGSi,SANGDike.Numericalsimulationofthethree-dimensionalflowfieldinamultistagecentrifugalpumpanditsperformanceprediction[J].MechanicalScienceandTechnologyforAerospaceEngineering,2010,29(6):705-708.

[15]王志坚,佟亮,李璐璐,等.基于CFD的离心泵内部三维流动数值模拟和性能预测[J].流体机械,2012,40(6):14-18.

WANGZhijian,TONGLiang,LILulu,etal.Numericalsimulationofthree-dimensionalflowincentrifugalpumpandperformancepredictionbasedonCFD[J].FluidMachinery,2012,40(6):14-18.