长管拖车钢质内胆玻璃纤维缠绕气瓶纤维层冲击损伤探究

2019-09-10何琦黄良金明哲王骞柴森

何 琦 黄 良 金明哲 王 骞 柴 森

摘 要:本文对长管拖车用大容积钢质内胆玻璃纤维缠绕气瓶进行落锤冲击试验,而后对冲击部位进行音响敲击划出音响异常部位,并利用DR检测对损伤形态及分布进行统计研究。试验结果表明,冲击损伤分布主要是在缠绕层的中部及上部,相同冲击载荷作用下对不同气瓶产生的损伤有明显差异,随着冲击能量的增加,形成的空洞数量增加,空洞体积增大,冲击产生的损伤程度增大。

关键词:玻璃纤维缠绕气瓶;冲击试验;音响敲击;DR检测

中图分类号:TB332 文献标识码:A 文章编号:1003-5168(2019)35-0140-04

Research on Impact Damage of Fiber Layer of Steel Liner

Fiberglass Wound Cylinder of Long Tube Trailer

HE Qi HUANG Liang JIN Mingzhe WANG Yan CHAI Sen

(China Special Equipment Inspection and Research Institute,Beijing 100029)

Abstract: In this paper, a drop weight impact test was performed on a large-capacity steel liner fiberglass wound cylinder of a long-tube trailer, and then the impact part was subjected to acoustic knocking to identify the abnormal part, and the DR detection was used to study the morphology and the distribution of the impact damage. The results show that the impact damage distribution is mainly in the middle and upper part of the winding layer. The damage to different cylinders under the same impact load is significantly different. As the impact energy increases, the number and the volume of voids formed increases, the degree of damage caused by the impact increases.

Keywords: fiberglass wound cylinder;impact test;acoustic percussion;DR detection

玻璃纤维增强复合材料具有比强度高、比模量高、密度低、抗疲劳性好、生产周期短、易于加工成型等优点[1-3],与金属材料气瓶相比,这种材料制造的长管拖车用钢质内胆玻璃缠绕气瓶能显著提高使用时的容重比和最大介质装载量[4-6]。但是,由于使用地域、使用条件、使用频次、客户保养情况及气体性质的不同,纤维缠绕气瓶在使用过程中容易出现问题。在复合制造过程中,工艺方法、工艺参数、环境的变化均会导致压力容器产生缺陷,常见的内部缺陷主要有以下几种:纤维分层、纤维粉化、缠绕层断裂等[7-9]。本研究利用冲击试验,在不同冲击条件下对相关缺陷进行模拟测试。

1 试验

1.1 冲击试验

本文所用纤维缠绕气瓶尺寸为[Φ]559mm×11 580mm,玻璃纤维层厚约为12mm,钢制内胆厚为7.4mm,数量有2只,两只不同批次气瓶编号分别为1和2。冲击试验依据有关标准对气瓶进行冲击。采用两种冲击头:圆柱形冲头和球形冲击头,在每只缠绕气瓶上选取四个点分别进行冲击,即采用圆柱形及球形冲击头在1 200J、1 500J的能量下对两根气瓶直筒段(各4圈,每圈3处)的24个点进行冲击试验,具体冲击参数如表1所示,冲击位置如图1所示,缠绕瓶两端冲击位置为缠绕层末端。

1.2 冲击损伤检测

采用直径15mm、长45mm、重20g的铝质小锤(见图2),对损伤部位进行音响敲击,利用记号笔划出异常部位轮廓,然后测出异常部位面积,面积测量精度为1mm。

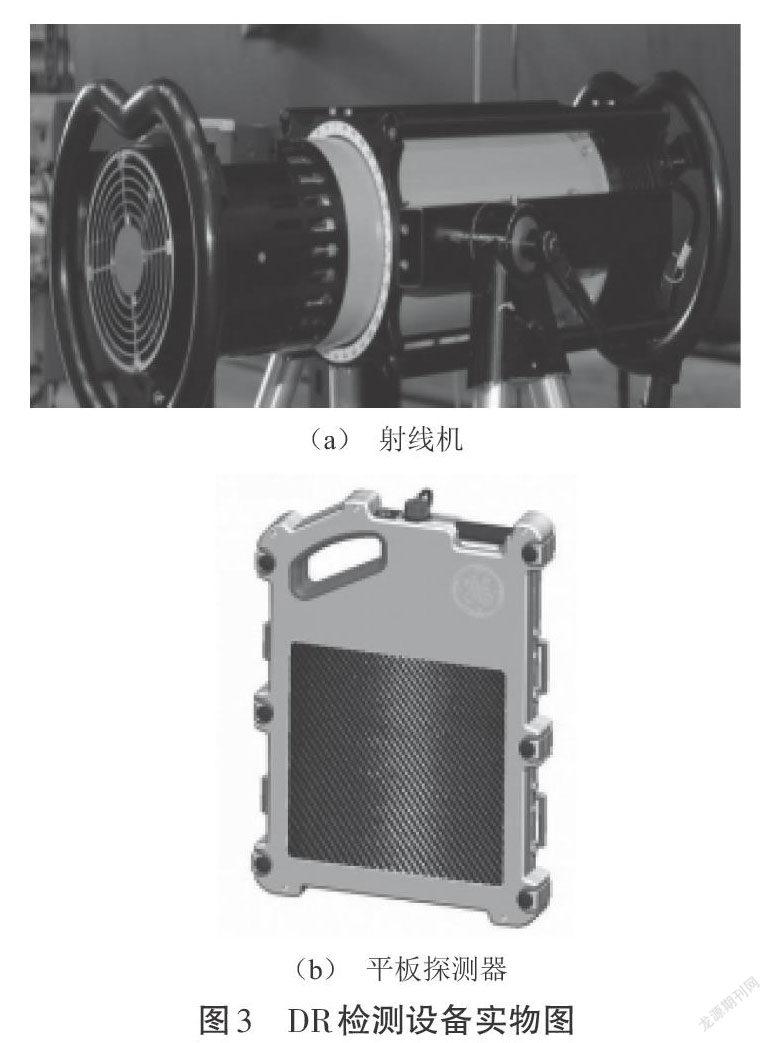

在所标记出的异常部位进行DR检测,需要的设备为射线机与平板探测器。射线机采用从德国GE公司原装进口的ERESCO MF4便携式工业X射线机(见图3(a)),其阳极材料为钨,该射线机产品技术参数如表2所示。平板探测器DXR250C-W如图3(b)所示,该平板探测器类型为非晶硅,其技术参数如表3所示。从技术参数可知,该射线机与平板探测器基本满足玻璃纤维缠绕气瓶的检测要求。

图2 铝质小锤

(a) 射線机

(b) 平板探测器

图3 DR检测设备实物图

表2 射线机产品技术参数

2 结果与讨论

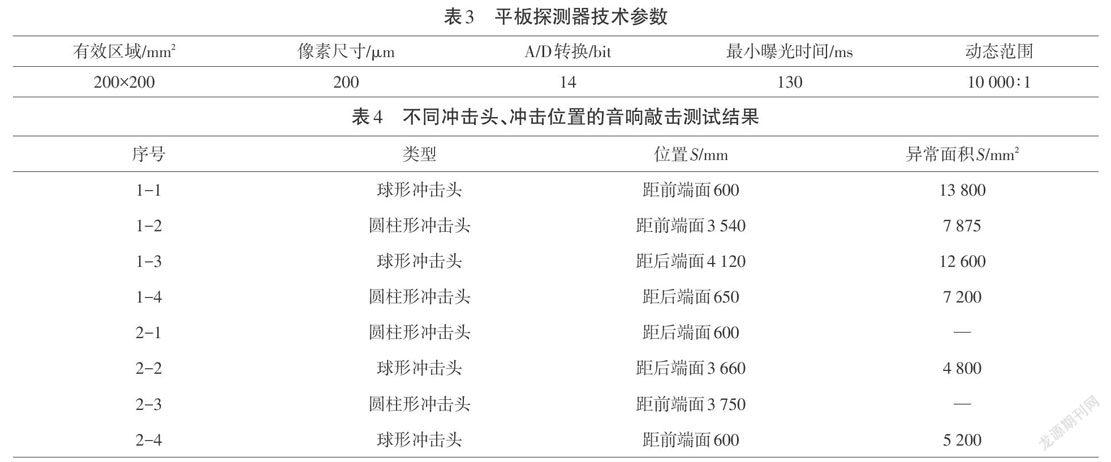

2.1 音响敲击面积测量

冲击试验后,宏观来说,肉眼可见玻璃纤维层内部纤维明显的粉化及纤维表面形成的凹坑,随着冲击能量的增加,凹陷深度明显增加。利用特制小锤对冲击部位进行音响敲击,人们能发现它与正常部位有显著的差异,空洞感非常明显。对冲击部位敲击后,将音响异常部位轮廓标识出来,然后利用直尺进行面积测量,测量结果如表4所示。其中,序号1-1至1-4为第一只气瓶,2-1至2-4为第二只气瓶。

2.2 缺陷分布DR检测

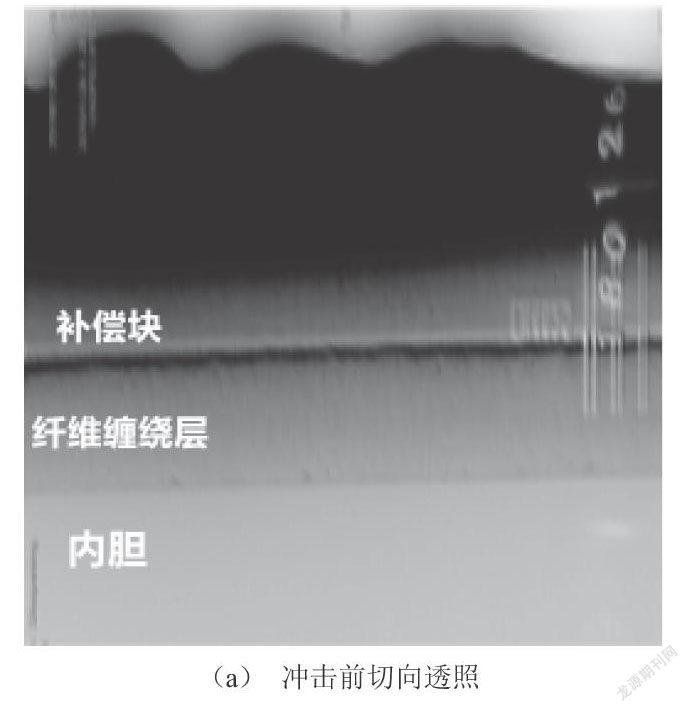

冲击前后,依次对冲击部位进行DR检测。采用切向透照方式进行透照,透照参数参考射线检测标准,同时结合现场实际情况,最终选定焦距900mm、电压180kV、电流4mA、曝光时间20×3s。

图4为冲击部位在冲击前与冲击后的DR切向透照检测结果,人们通过对比可以发现冲击前后DR切向透照结果。图4(b)中出现明显纤维分离,图4(c)中可见明显纤维分层及纤维断裂,图4(d)中可见纤维粉化及纤维断裂,且大部分缺陷分布于中部及其上部。

(a) 冲击前切向透照

(b) 纤维分离

(c) 纤维分层及纤维断裂

(d) 纤维粉化及纤维断裂

图4 冲击前后DR切向透照检测结果

3 结论

在冲击载荷作用下,钢质内胆玻璃纤维缠绕气瓶的表面将产生明显的纤维损伤,人们通过敲击试验能发现复合材料层内部有明显的空洞,损伤面积随着冲击能量增加而最大。在相同的冲击条件下,不同批次的气瓶冲击损伤差异明显,制造单位对产品工艺及质量的控制还需要加强。球形冲击头对复合材料的损伤大于圆柱形冲击头对复合材料的损伤,相同冲击能量条件下,冲击接触面积越大,损伤越小。经过DR试验可知,冲击试验可以形成典型的缠绕层缺陷,如纤维分离、纤维断裂、纤维分层级纤维粉化等,并且缺陷大部分位于复合材料的中部及其上部。

参考文献:

[1]张阿樱,张智钧,于凯,等.碳纤维增强复合材料层合板冲击损伤试验研究[J].科技论坛,2015(31):31.

[2]许光,王洪锐,贺启林,等.碳纤维增强复合材料气瓶冲击损伤试验研究[J].压力容器,2014(11):26-31.

[3]田露.高硅氧玻璃纤维增强碳基复合材料的制备及性能研究[D].西安:西安工程大学,2018.

[4]董红磊,李邦宪,薄柯,等.我国长管拖车安全技术发展综述[J].中国特种设备安全,2014(8):1-5.

[5]韩晓燕,王春娟.纤维缠绕气瓶长管拖车的探讨[J].商用汽车,2013(18):92-95.

[6]王小永.碳/环氧复合材料缠绕压力容器的冲击损伤效果及无损检测评价技术[J].无损检测,2008(3):183-185.

[7]崔海坡,温卫东,崔海涛.复合材料层合板冲击损伤及剩余强度研究進展[J].材料科学与工程学报,2005(3):466-472.

[8]史建军,李得天.碳纤维复合材料气瓶的X射线实时成像技术[J].宇航材料工艺,2009(6):65-66.

[9]王晓飞.X射线胶片照相与数字成像的比对研究[D].太原:中北大学,2012.