羰基合成反应ROPAC催化剂中毒分析及对策

2019-09-10许长明

许长明

【摘 要】丁辛醇装置铑催化剂中毒后,反应器放空会增大,有效组分丙烯、合成气反应不完全,造成装置能耗、物耗升高。因此,要及时判断查找中毒原因,从原料丙烯、合成气,及催化剂本身、助理=催化剂三苯基膦逐一进行排查,分析中毒物质,制定对策,保证羰基合成反应系统良好运行。

【关键词】羰基合成;ROPAC催化剂;中毒;对策

1 羰基合成ROPAC催化剂反应机理

丁辛醇装置羰基合成生产工艺为原料合成气、丙烯经过净化脱除硫、氯、氧、铁、镍等杂质后进入反应器,在铑催化剂和三苯基膦助催化剂的作用下发生羰基合成反应生成混合丁醛。催化剂中的活性组分是铑,三苯基膦作为配体,用来调节混合丁醛的正异比。

铑催化剂是以铑(Rh)原子为中心,三苯基膦和一氧化碳作为配位体的络合物,为淡黄色结晶体,它的主要特点为:异构化能力弱、加氢活性低、选择性高、反应速度快,是钴催化剂的10~10倍。

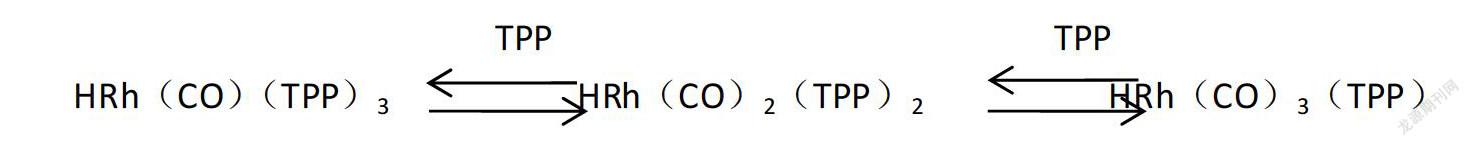

在反应过程中起活性作用的是一族催化剂的复合物,这是催化母体(ROPAC)在含有过量的三苯基膦(TPP)的溶剂中,与一氧化碳及氢接触时形成的一族复合物,它的组成是TPP浓度及CO分压的函数,TPP浓度增大下面反应向左移,生成更多的HRh(CO)(TPP);CO分压增大,反应向右移,生成更多的HRh(CO)(TPP),但下面三种复合物都以不同的量同时平衡存在。

TPP具有保护铑的功能,反应中TPP主要起立体化学作用,因为它的分子体积较大有利于正构醛的生成,从而提高正异比(n/i)。如果催化剂复合物中主要是HRh(CO)(TPP),那么反应主要生成正构醛;如果复合物中主要是HRh(CO)(TPP),则反应主要生成异构醛。当CO分压增高,n/i会下降,但反应速度加大;如果TPP浓度增高,则n/i会增大,但这对反应速度有抑制作用。一般保持TPP大量过量,TPP/Rh(mol)比在200以上,使复合物中HRh(CO)(TPP)为主要成份,以保证高n/i比。

2 羰基合成反应催化剂失活因素

2.1 催化剂失活物质分类

影响催化剂活性物质可以分为抑制剂和毒剂,但二者无严格的界限,一般认为当杂质去掉后催化剂的活性可以恢复的为抑制剂,而不能使催化剂活性恢复的称为毒剂。

2.1.1 催化剂的抑制剂

催化剂的抑制剂与丙烯相互竞争,争取占有催化剂的活性中心达到一动态平衡,而使催化剂活性减退。

2.1.2催化剂的毒剂

催化剂的毒剂与铑催化剂的活性中心紧密结合,严重影响了醛化反应速度。

2.2 催化剂失活现象及分析

4月初羰基合成催化剂活性开始下降,补加催化剂后活性有所缓解但是维持时间较短,反应器放空量增大,放空成分中丙烯、合成气含量偏高,装置负荷被迫下降,经过反复的参数调整和仪表的校对,反应效果让然没有好转,判断为催化剂活性下降较快的原因可能是有毒剂进入催化剂溶液中,引起催化剂中毒失活所致。

2.3 对毒剂进行排查

2.3.1 对原料进行排查

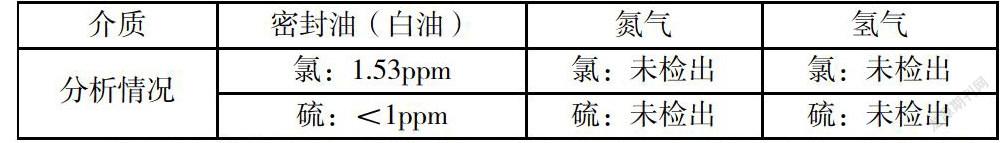

按照设计要求,原料丙烯、合成气在进入羰基合成反应器前要将硫、氯净化脱除到0.1PPm以下。分别取样对原料中的元素进行监测分析。数据如下:

2.3.2 对密封油、氢气、氮气等与羰基合成系统接触的介质进行化验分析。数据如下:

通过以上数据分析,排除了丙烯、合成气净化系统存在硫、氯的可能性;同时也排除了与羰基合成系统接触的介质携带毒剂的可能性。

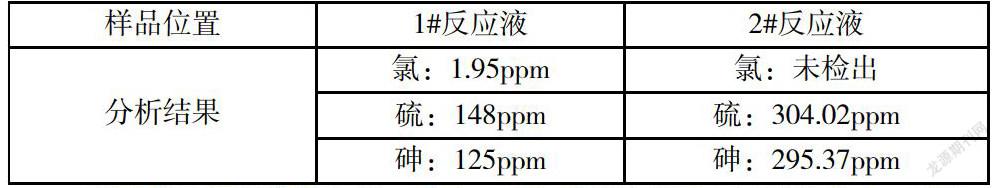

2.3.3 对羰基合成反应液进行增加砷元素检测,数据如下:

通过数次样品数据分析、对比,反应液催化剂砷含量明显偏高,因此可判断本次催化剂失活的原因为砷中毒。

3 羰基合成反应催化剂失活对策

3.1中毒后催化剂处理

确定中毒元素后,应选择对应的在线活化方法。因为本批催化剂为砷元素毒剂,目前在线不可剔除砷元素,因此催化剂整体更换为最好的解决办法。

3.2 预防催化剂中毒

把好原料检测关。对入厂催化剂各项指标进行全面检验,同时对原料及系统内催化剂的硫、氯、砷等毒剂进行定期监测,做到早發现早预防。关注催化剂溶液中硫、氯、砷元素的数据变化,对来源进行排查,对每批催化剂进行专项总结。

3.3 优化操作参数和流程

控制好催化剂的初始反应温度,每次开停工操作要严格按照操作规程执行,避免出现超温情况发生。催化剂经济运行寿命为18-24个月。催化剂运行2年时,采购整批催化剂备用,根据运行经济效益情况决定是否整体更换。增设1台大容积催化剂退液储罐,确保退剂时不浓缩,避免因浓缩造成的催化剂失活情况发生。

(作者单位:大庆石化公司化工二厂丁辛醇车间)