费托合成油加氢裂化催化剂末期存在的问题及解决措施

2019-09-10张维冯勇强

张维 冯勇强

摘要:煤炭間接液化是煤炭高效清洁利用、优化能源结构、保证国家能源战略安全的重要途径,其产品费托合成油具有无硫、无氮、芳烃含量低、链烷烃含量高的特点,是生产高端化工品的重要原料。加氢裂化是费托合成油的主要加工手段,与传统石油炼制相比,煤炭间接液化大型工业化应用在国内发展时间较短,适用于费托合成油的加氢裂化催化剂种类较少,在实际应用中,加氢裂化反应催化剂在末期活性和选择性受到损害,导致原料转化率低、产物中轻组分增多、柴油凝点高等问题。本文结合400万吨/年煤制油项目加氢裂化装置运行中存在的问题进行分析,并提出相应解决措施。

关键词:煤炭间接液化;加氢裂化;催化剂;柴油凝点

1 前言

石油是保障国家经济命脉,关系国计民生的重要资源。我国能源结构的特点是富煤、缺油、少气。近年来我国原油进口量增长迅速,石油进口依存度已经超过55%。为保证能源安全,实现经济可持续性发展,煤炭高效清洁利用显得尤为重要。煤炭液化途径有两种,一种是以壳牌公司为代表的直接液化技术,一种是以南非沙索尔公司为代表的间接液化技术。近年来,随着中科合成油公司、兖矿集团公司浆态床费托合成技术的开发,国能集团宁煤公司400万吨/年煤制油项目建成投产,标志着国内煤炭间接液化技术达到世界先进水平。煤炭间接液化的中间产品具有无硫、无氮、芳烃含量低、链烷烃含量高等特点,通常需进行二次加工。在石油二次加工技术中,加氢裂化技术具有对原料油适应性强、生产操作和产品方案选择灵活、目标产品选择性高、液体产品收率高、产品质量好等优点,是重油轻质化和清洁化最有效的加工手段之一。费托合成油加氢裂化单元主要以加氢精制尾油、重柴油为原料,通过加氢裂化技术,转化为优质中间馏分油(喷气燃料和柴油)、石脑油、润滑油基础油、乙烯等原料。与传统石油炼制加氢裂化原料相比,费托合成油加氢裂化原料具有链烷烃含量高(>90%)、环烷烃和芳烃含量低的特点,其加氢裂化反应主要以链烷烃的断裂及异构化为主。煤炭间接液化大型工业化应用在国内发展时间较短,适用于费托合成油加氢裂化催化剂种类较少,目前,国内费托合成油加氢裂化催化剂主要由中石化大连化工研究院、中石化石油化工科学研究院等单位研发。

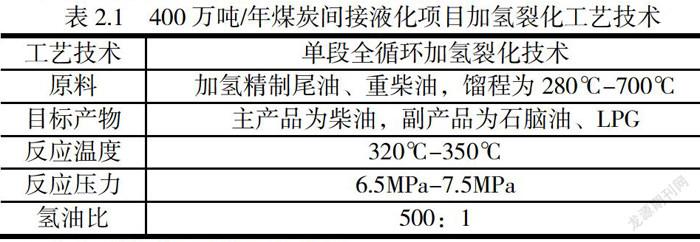

2 加氢裂化装置工艺技术特点

400万吨/年煤炭间接项目加氢裂化单元采用单段全循环加氢裂化技术,催化剂为中石化大连化工研究院研发的FZC系列加氢裂化催化剂。该加氢裂化工艺以费托合成油加氢精制尾油、重柴油为原料,经加氢裂化、异构降凝生产柴油、稳定石脑油、LPG,工艺技术特点见表2.1。

3 加氢裂化装置末期运行分析

3.1 运行中存在的问题

该加氢裂化催化剂设计使用寿命为3年,实际运行周期已超过3年,期间催化剂未进行更换或撇头。加氢裂化反应催化剂在末期活性和选择性受到损害,导致原料转化率低、产物中轻组分增多、干气量大,尾油循环量大、柴油凝点高、反应器床层温升难以控制等问题,造成装置能耗高,运行经济效益差。

3.2 原因分析

(1)加氢裂化单元原料进料量和组分波动大。加氢裂化原料馏程300℃~800℃,馏程范围大。同时因上游间歇性采出精制蜡,加氢裂化单元进料量波动大,升降负荷频繁;

(2)催化剂失硫,破坏催化剂原有裂化功能与加氢功能的匹配平衡,催化剂裂化功能相对加强,导致催化剂选择性下降;

(3)加氢装置进料中铁含量超标(5~6ppm),在裂化催化剂表面吸附,堵塞孔道,造成催化剂活性下降;

(4)催化剂床层因装填不均匀、飞温,出现“沟流”、“偏流”、“贴壁”、“短路”等现象,造成局部床层出现热点。

3.3 解决措施

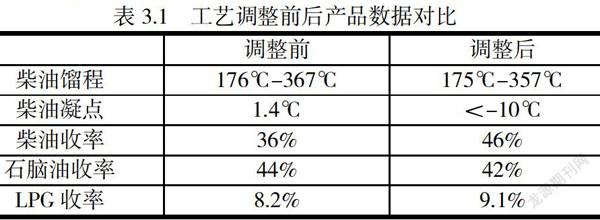

(1)该加氢裂化单元配备2台裂化反应器,各反应器运行时间、运行状况存在差异。裂化反应器1运行周期长,催化剂活性低,运行过程中反应器曾出现飞温情况,催化剂床层有热点。裂化反应器2运行周期短,催化剂活性高。通过降低裂化反应器1原料精制尾油/循环油比例,提高裂化反应器2原料精制尾油/循环油比例,让组分较重的精制尾油在活性较高的裂化反应器2中反应,提高裂化反应深度,降低柴油凝点。通过调整,从表3.1中可以看出,加氢裂化单元总体柴油收率增加,凝点降低。

(2)在加氢精制单元进料前增加保安过滤系统,采用吸附剂吸附,降低加氢精制进料蜡油中的铁杂质,避免铁杂质通过精制尾油进入裂化反应器。

(3)催化剂装填阶段严格把控装填质量,确保催化剂装填均匀,催化剂床层同一水平面的各个温度测点在同一水平面,防止因测量误差产生径向温差。

(4)严格执行工艺操作规程,保证加氢裂化单元进料量稳定,防止催化剂床层“超温、飞温”现象发生。

4 新一代费托合成油加氢裂化催化剂开发展望

费托合成油具有无硫、无氮、芳烃含量低、链烷烃含量高的特点,未来将以生产航空煤油、白油、润滑油基础油等高附加值化工品为主要方向。多元化的产品结构要求配套的加氢裂化催化剂具有活性高、选择性好,结构稳定等特点,在生产过程中,要求加氢裂化催化剂能承受原料性质变化和进料量波动的影响。接下来,是否可通过改善催化剂载体孔结构、表面酸性分布和调整载体与金属之间的作用力,增加易于活化的二类活性中心数目,以此来提高催化剂的活性,扩大原料适应性、催化剂稳定性。同时,充分剖析分子筛对加氢裂化催化剂反应性能的影响,在分子筛合成和改性方面投入大量工作,成功开发出新一代高性能加氢裂化催化剂。

参考文献:

[1] 杜艳泽,黄新露,关明华,汪琦.FRIPP加氢裂化技术研发新进展[J].工当代石油化工,2013,233(7):34-38.

[2] 高飞,于会永,杨有亮.浅议加氢裂化技术的发展[J].石化技术,2010,17(2):67-70.

[3] 许丽恒,高军虎,郝栩,李永旺.费-托合成蜡加氢裂化工艺条件的研究[J].石油炼制与化工,2013,44(6):86-90.

[4] 刘尚利,陈大方.F-T合成加氢裂化催化剂的工业应用[J].工业催化,2014,22(11):879-880.

(作者单位:国能集团宁夏煤业煤制油分公司)