萃取精馏分离乙醇-水混合物模拟

2019-09-10王明冯立品朱仁发

王明 冯立品 朱仁发

摘要:在Aspen Plus软件中,利用甘油为萃取剂,对乙醇-水混合物的萃取精馏分离进行模拟计算,确定了萃取精馏塔和溶剂回收塔的馏出比,理论板数,进料位置,回流比以及溶剂比等最优工艺条件.结果表明,甘油可以较好地实现乙醇和水的分离.在最优操作条件下,萃取精馏塔顶乙醇的含量高达99.84%,整个萃取精馏过程中,乙醇的回收率高达99.71%.

关键词:Aspen Plus;萃取精馏;模拟

中图分类号:TQ028 文献标识码:A 文章编号:1673-260X(2019)06-0029-03

无水乙醇,一般指质量分数大于99%的乙醇,是许多化工产品的基本原料,它广泛应用于精细化工和制药领域[1-2].另外,无水乙醇与汽油还可以形成汽油醇这一稳定混合物,汽油醇可以被用作汽车的环保燃料.当前,我国无水乙醇的需求量在500万t/a,那么研究乙醇-水体系的分离就显得至关重要.常压下,乙醇与水为共沸体系,无法通过普通精馏来实现乙醇与水高纯度分离.目前文献报道生产无水乙醇的方法大致有以下几种:萃取精馏法、共沸精馏法、膜分离法、分子筛吸附脱水法、加盐萃取精馏法等[3-6].其中,萃取精馏法制取无水乙醇具有无污染、能耗低、设备简单、操作方便等优点[7]而备受关注.本文以甘油为萃取剂,在Aspen Plus软件中对乙醇-水溶液的分离过程进行模拟和优化.

1 萃取精馏模型建立

1.1 萃取剂

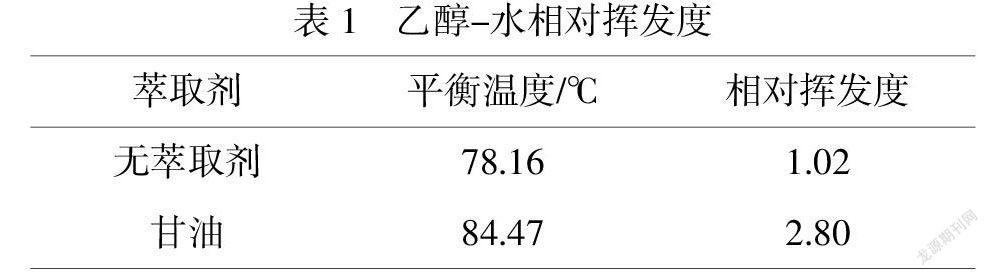

我们采用Aspen Plus软件中的Flash2模块,来考察甘油作为萃取剂对乙醇-水体系相对挥发度的影响如下表1所示.

由表1可以看出,无萃取剂时,乙醇-水体系的相对挥发度接近于1,表示该体系属于恒沸物系,不能通过常规精馏进行分离.而当加入甘油时,乙醇-水相对挥发度为2.8,其数值发生显著变化,说明甘油作为萃取剂能够较好地分离乙醇-水体系.

1.2 工艺流程

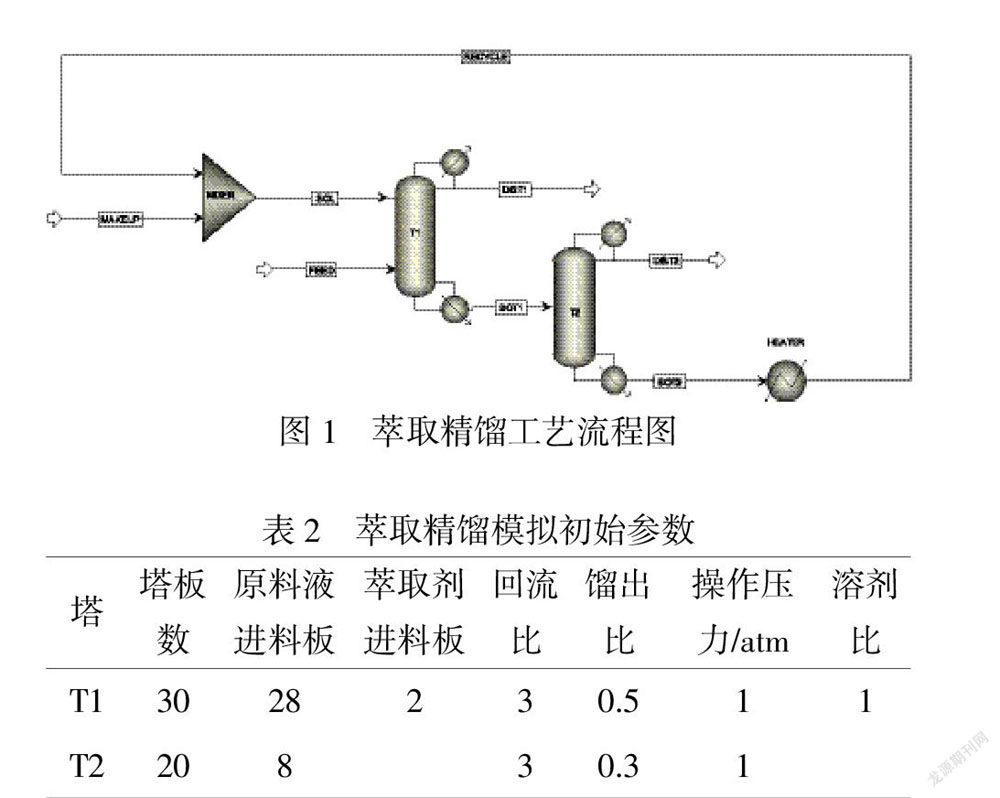

甘油萃取精馏分离乙醇-水混合物的工艺流程如下图1所示.乙醇水混合物从萃取精馏塔(T1,下同)的下部进入塔中,萃取剂甘油从T1塔的上部进入塔内.T1塔顶产品是无水乙醇,塔釜中的水和甘油进入萃取剂回收塔(T2,下同)中继续精馏分离.T2塔顶主要产出水,塔釜得到的高浓度甘油与新鲜补充的甘油混合后进入T1中循环使用.

1.3 物性方法選择

Aspen Plus在进行模拟计算时,选择一个准确的热力学方程至关重要.对于本文中乙醇-水体系,采用NRTL方程计算活度系数,RK方程计算逸度系数.因此,物性方法选择热力学模型NRTL-RK.

1.4 模拟条件

本文的模拟条件为:原料液为乙醇含量95%(质量分数,下同)的水溶液,进料流量为5000kg/h,甘油作为萃取剂,原料和萃取剂都在饱和液体条件下进料,整个萃取精馏过程在常压下进行,要求产品为纯度大于99.5%的无水乙醇,并且要求乙醇的回收率不低于99%.赋予两塔运算初值如下表2所示.

2 结果及讨论

2.1 萃取精馏塔的优化

2.1.1 塔顶馏出比的影响

塔顶馏出比对T1塔顶、塔底乙醇含量和T2塔顶水含量的影响如下图2所示.

从图2可以看出,馏出比对萃取精馏塔的分离效果有着重要影响,馏出比越大,塔顶产品采出量越大,但要综合考虑塔顶产品纯度.当馏出比小于0.6时,随着馏出比的增加,T1塔顶乙醇含量和T2塔顶水含量缓慢增加,T1塔底乙醇含量逐渐降低.当馏出比大于0.6时,两塔塔顶产品含量显著下降.因此,综合考虑塔顶产品纯度以及塔顶采出量,T1塔较适宜的馏出比选择0.6.

2.1.2 理论板数的影响

在其他模拟条件不变,T1塔顶馏出比0.6时,改变理论板数,其模拟结果如下图3所示.

由图3可知,在理论板数2~30时,两塔塔顶产品含量随着理论板数的增大均逐渐增大,T1塔底乙醇含量逐渐减小,这是由于理论板数越多越有利于分离.但设备制造费也会随之增加.因此T1塔较适宜的理论板数选择为30块.

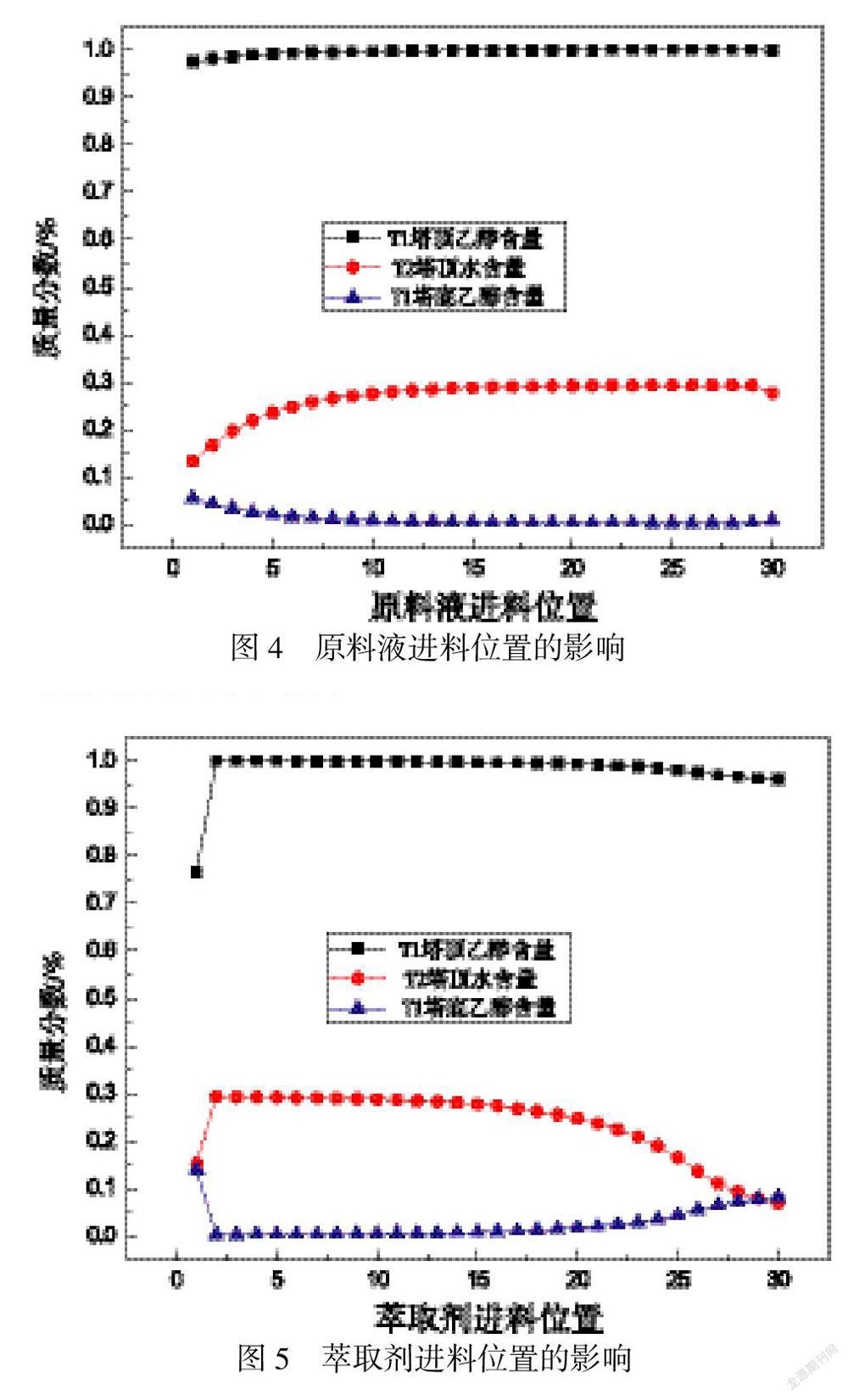

2.1.3 原料液进料位置的影响

在相同条件下,进料位置不同,对分离效果产生不同影响.其他条件不变,T1塔馏出比0.6,理论板数为30,改变原料液进料位置,其模拟结果如下图4所示.

图4结果表明,两塔塔顶产品含量随着进料位置的下移均先逐渐增大而后降低,T1塔底乙醇含量先逐渐减小而后缓慢增大.当进料位置为第26块板时,两塔塔顶产品含量取得最大值,T1塔底乙醇含量取得最小值.所以,原料液选择从第26块板进料.

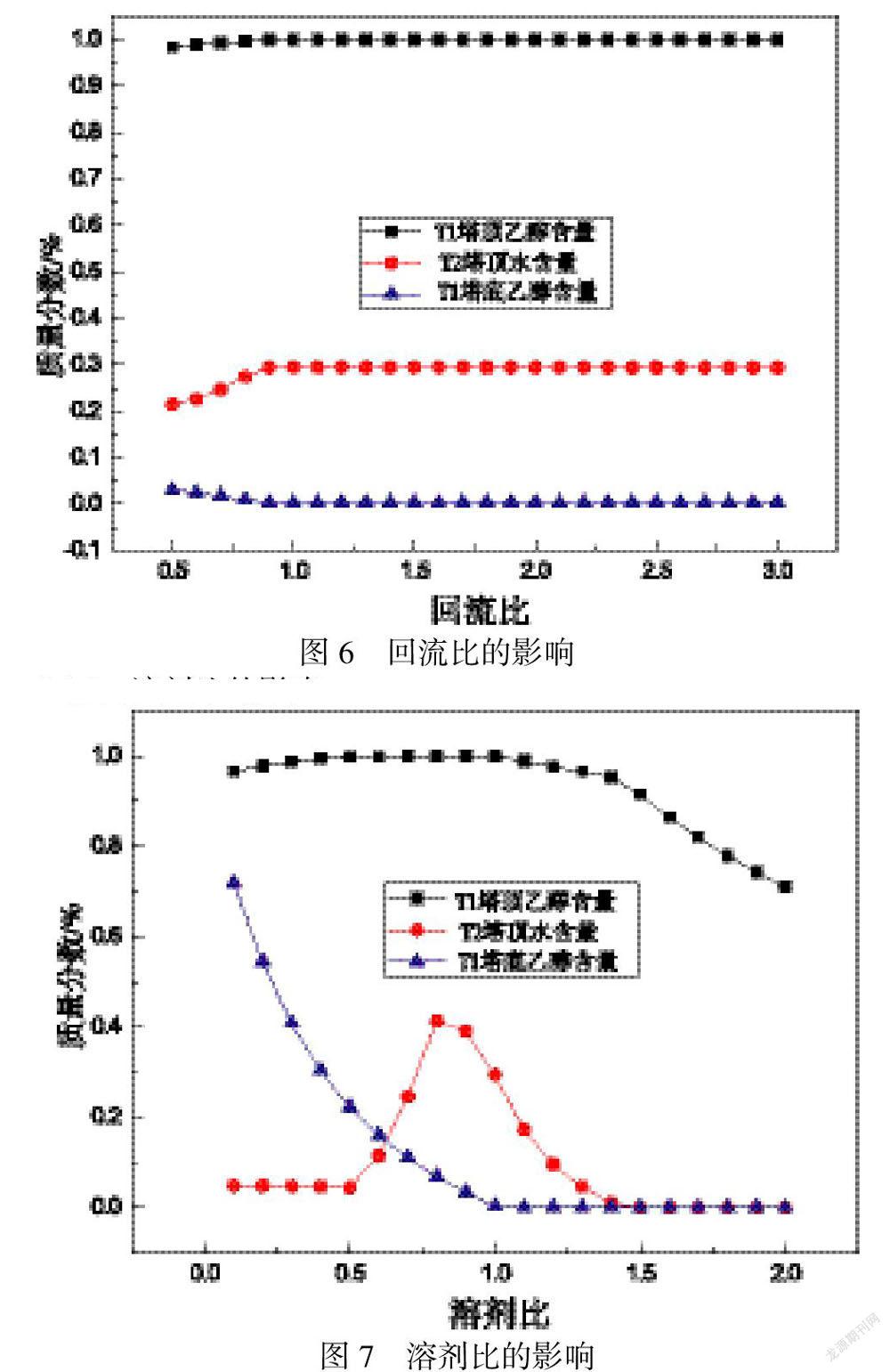

2.1.4 萃取剂进料位置的影响

萃取剂的进料位置也是影响精馏分离效果的重要因素之一.一般情况下,萃取剂从塔的上部加入,与原料液进行逆流接触.其他模拟条件不变,T1塔馏出比0.6,30块理论板,原料液从第26块板进料,改变萃取剂甘油的进料位置,其模拟结果如下图5所示.

从图5可以看出,萃取剂进料位置为第2块板时,分离效果最好,T1塔顶乙醇含量与T2塔顶水含量均最高,T1塔底乙醇含量最低.因此,综合考虑,萃取剂选择从第2块板进料.

2.1.5 回流比的影响

回流比是影响精馏分离效果的重要因素之一,塔顶产品的纯度可以通过调节回流比来进行调节.其他模拟条件不变,T1塔馏出比0.6,30块理论板,原料液从第26块板进料,萃取剂从第2块板进料,其模拟结果如下图6所示.

由图6可知,当回流比小于1.5时,回流比对三者含量影响较大,当回流比大于1.5时,三者含量都几乎没有变化.一般情况下回流比越大,分离效果越好,但是回流比越大,能耗也会随之增大,因此综合考虑经济效益,回流比选择为1.5.

2.1.6 溶剂比的影响

萃取剂与原料液的进料质量流量之比叫作溶剂比.其他模拟条件不变,T1塔馏出比0.6,30块理论板,原料液从第26块板进料,萃取剂从第2块板进料,回流比为1.5,其模拟结果如下图7所示.

从图7可以看出,两塔塔顶产品含量均随着溶剂比的增大先增大而后降低.当溶剂比为0.8时,T2塔顶水含量达到最大值,但T1塔底乙醇含量仍然较大,塔底的乙醇会进入T2塔,这会降低乙醇的回收率.当溶剂比为1.0时,T1塔底乙醇含量最低,两塔塔顶产品含量较高,因此,综合考虑塔顶乙醇含量与乙醇回收率,溶剂比选择1.0.

2.2 溶剂回收塔的优化

溶剂回收塔的优化同萃取精馏塔一样,以T2塔顶水含量为目标值,在T1塔的最优操作条件下,依次对T2塔顶馏出比,理论板数,进料位置,回流比作灵敏度分析,得到T2塔最佳的工艺参数:T2塔顶馏出比0.2,理论板数为9,进料位置为第8块板,回流比1.0.

2.3 全流程运算

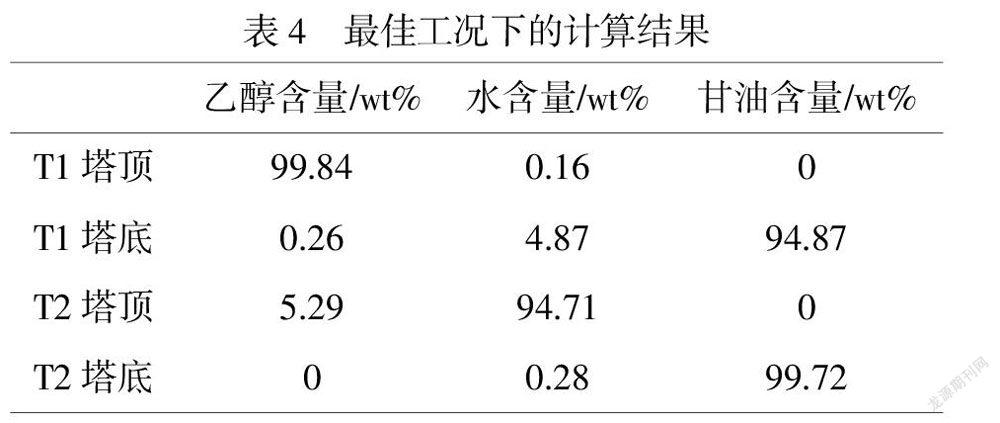

在全流程运行下,萃取剂大部分通过T2塔底循环至T1塔中使用,仅有少量萃取剂随着T1塔顶以及T2塔顶产品蒸出,为了保证萃取精馏的分离效率,必须补充少量新鲜的萃取剂.在最优操作参数下,通过Aspen Plus中计算器模块计算得出新鲜补充萃取剂量仅为0.4397kg/h.加上补充新鲜萃取剂进行全流程运算,运算结果如表4所示.T1塔顶乙醇纯度高达99.84%,T2塔顶水的纯度高达94.71%,整个萃取精馏过程中,乙醇回收率高达99.71%,满足分离要求.

3 结论

在Aspen Plus软件中,以甘油为萃取剂,基于NRTL-RK热力学模型,对萃取精馏过程进行模擬计算,模拟结果表明甘油可以较好地实现乙醇与水的分离,无水乙醇的纯度高达99.84%,整个萃取精馏过程中,乙醇回收率高达99.71%,满足分离要求.

参考文献:

〔1〕Liu X,Lei Z,Tao Wang T,et al. Isobaric Vapor-liquid equilibrium for the ethanol +water + 2-aminoethanol tetrafluoroborate system at 101.3 kPa[J].J chem Eng Data,2012,57( 12) : 35323537.

〔2〕席晓敏.萃取精馏法分离乙醇水体系的实验研究及流程模拟[D].北京化工大学,2014.

〔3〕FIGUEROA J J,LUNELLI B H,FILHO R M.Improvements on anhydrous ethanol production by extractive distillation using ionic liquid as solvent[J].Procedia Engineering,2012,42:1016-1026.

〔4〕LI Qunsheng ,ZHU Wei ,WANG Haichuan, et al. Isobaric vapor-liquid equilibrium for the ethanol+water+1,3-dimethylimidazolium dimethyl-phosphate system at 101.3 kPa[J]. Journal of Chemical Engineering Data,2012,57:696-700.

〔5〕ALCANTARA-AVILA J R, KANO M, HASEBE S.Environmental and economic optimization of distillation structures to produce anhydrous ethanol[J].Computer Aided Chemical Engineering,2012,30:712-716.

〔6〕夏珊珊,裘兆蓉,叶青.隔离壁精馏塔萃取精馏制无水乙醇[J].江苏工业学院学报,2009,21(1):34-37.

〔7〕王洪海,李春利,方静,等.加盐萃取精馏制取无水乙醇过程的模拟[J].石油化工,2008,37(1):258-261.