三氯氢硅精馏提纯模拟和优化

2016-10-18马永飞赵建章

马永飞 赵建章

【摘 要】采用化工流程模拟软件,采用NRTL-RK物性方法对三氯氢硅精馏提纯过程进行了模拟计算,得到了和实际相符的结果,并在保证产品质量的前提下进行了优化,降低了能耗,对生产实际具有一定的指导意义。

【关键词】三氯氢硅;模拟;精馏

迄今为止,多晶硅生产方法多采用改良西门子法工艺生产的,即氢气和三氯氢硅反应生成高纯硅。三氯氢硅的纯度是最终产品太阳能级多晶硅纯度的关键因素之一[1]。

在现阶段工艺流程中,三氯氢硅的提纯方法主要采用精馏提纯的方式。精馏分离效果直接影响最终产品的质量,尤其是硼,磷等微量杂质,产品中要求三氯氢硅的含量大于0.9999,硼的含量不超过2ppb,磷的含量不超过6ppb。

本文根据某厂实际工艺过程,采用化工流程模拟软件对三氯氢硅精馏提纯过程进行模拟计算,在保证产品质量的前提下并对操作参数进行优化,降低能耗。

1 工艺流程及物性方法的选择

该厂在传统脱重—脱轻工艺基础上,增加了一个精馏塔,以保证硼, 磷等微量杂质的脱除。

图1 某厂三氯氢硅精馏提纯工艺流程

黄国强[2]等对三氯氢硅精馏体系采用NRTL-RK物性方法,李闻笛[3]等对三氯氢硅精馏体系采用NRTL物性方法,李群生[4]等也对三氯氢硅精馏体系采用NRTL物性方法。比较这两种方法,液相都采用NRTL活度系数模型;NRTL气相采用IDEAL GAS,NRTL-RK气相采用RK方程。本文通过两种物性方法模拟,并对结果进行对比,采用NRTL-RK模拟结果和实际更符合,故本文采用NRTL-RK物性方法。

2 原工况模拟结果

原料组成见表1。

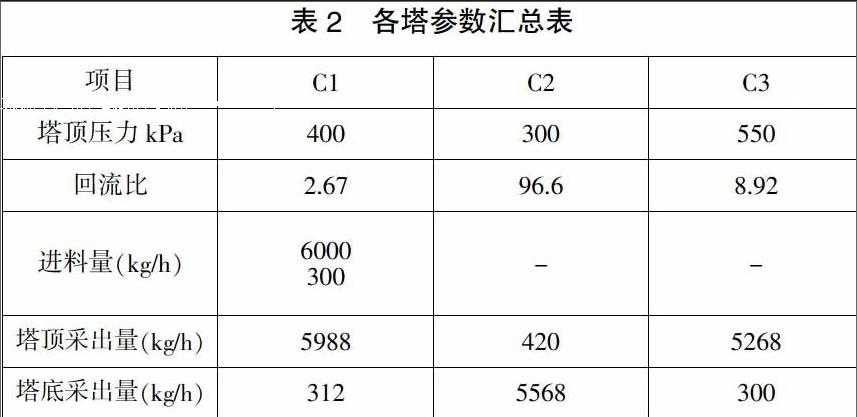

各个塔的塔压和回流比及产品采出量见表2。

通过模拟,最终产品除三氯氢硅外其它所有组分质量分数都不足1E-11。该结果实际是相符的,再一次验证物性方法的正确。冷凝器和再沸器的能耗见表3。C2、C3塔能耗之所以如此之高是由于回流比过大的原因,尤其是C3塔的塔顶采出量很高,回流比增大能耗明显增高。

3 优化模拟结果

在保证产品质量合格的前提下,通过适当降低产品纯度的方式降低回流比以达到降低能耗的目的。

先通过DSTWU多组分精馏的简捷设计模块,在给定塔板数条件下计算回流比及进料板;再把结果输入到先前的模拟过程中,查看最终产品质量和能耗。为了方便,引入了Transfer流程选项。模拟结果见表4、表5。由此看出既保证了产品的质量,又使能耗明显降低,同时在生产中也易于实现。

4 结论

(1)采用NRTL-RK物性方法按原工况进行模拟,得到模拟结果,验证了物性方法的正确,也发现了原来操作参数的问题。

(2)通过调整回流比,在保证产品质量的前提下明显降低了能耗,给实际生产提出了良好的建议。

【参考文献】

[1]董前程.影响多晶硅质量的因素[J].氯碱工业,2012,9:31.

[2]黄国强,赵虎勇,孙帅帅.热泵精馏在三氯氢硅提纯过程中的模拟[J].化工进展,2013,6:1450.

[3]李闻笛,廉景燕,丛山,李洪.高纯三氯氢硅精馏节能工艺的模拟分析[J].现代化工,2012,9:94.

[4]李群生,白洁,郭增昌,王宝华.三氯氢硅精馏过程的模拟与优化[J].北京化工大学学报(自然科学版),2012,1:1.