转化气第一废热锅炉管束修复

2019-09-10刘永怀

刘永怀

摘 要:针对泸天化股份公司甲醇装置主要生产设备C0201第一废热锅炉在甲醇装置开车运行期间泄漏较为严重,对A台换热外管进行全面更换。

关键词:第一废热锅炉;换热外管;更换;刺刀管与管帽间距

一、转化气第一废热锅炉是泸天化股份公司甲醇装置主要生产设备之一。在甲醇装置开车运行期间,发现C0201A和C0201B两台废热锅炉泄漏较为严重,股份公司对甲醇装置进行了停车抢修,经检查发现以上2台废热锅炉的大量换热外管靠近管帽处出现蠕变及鼓包现象。因此,决定对A台换热外管进行更换修复,对A台换热外管进行整体更换,我公司从材料采购到管束的更换均严格按设计图纸和技术协议进行,最终完全达到技术要求。文中对该设备的主要技术和制造修复工艺作简单介绍。

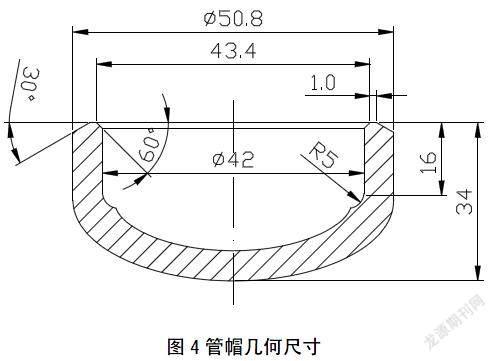

二、设备技术特性表

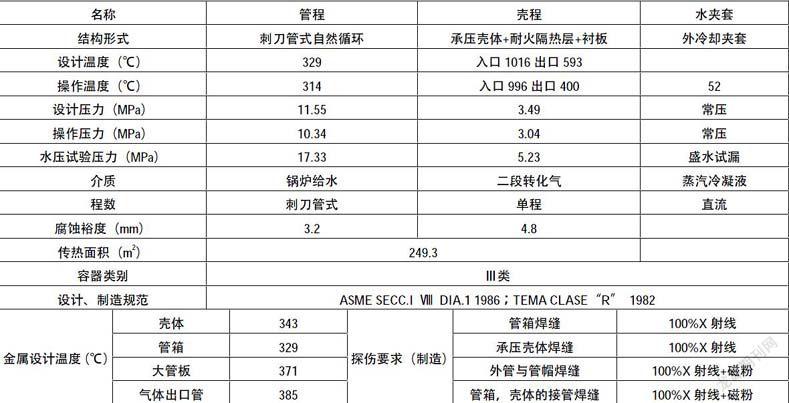

主要零部件材质及规格,设备结构如图1所示。

注:新购外管为15CrMoG(GB5310-2008)材料。

三、修复更换程序及技术要求

1.拆卸

(1)拆除壳体法兰螺栓,取下外壳体。

(2)旋下刺刀管锁紧螺母,刺刀管逐根编号,并记录其对应的孔位,依次抽出,按排号分组放在專门的架子上,妥善保管以防变形。

(3)作好小管板方位标记,旋下小管板锁紧螺母,拆卸小管板。

2.宏观检查及测量

对设备进行宏观缺陷检查和几何结构尺寸的测量。

3.抽管

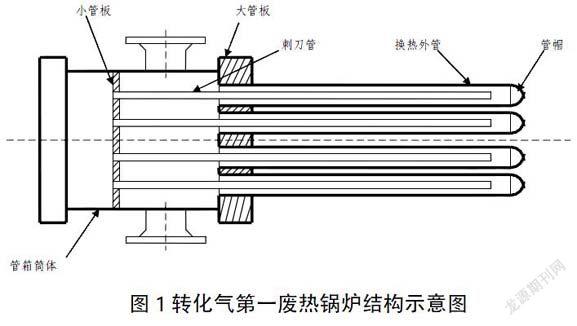

用专用铣镗工具镗掉外管与大管板角焊缝,原焊缝金属部分镗掉,镗削时不得伤及管板孔。再用冲头进行冲管(如图2所示),将外管从大管板孔内抽出。抽出旧管后按图3的尺寸要求加工外管与管板角焊缝坡口。

对管板角焊缝坡口及管桥进行宏观检查和PT检测,不得有影响焊接的缺陷存在。

4.新外管预制

新外管(15CrMoG)材料符合GB5310-2017《高压锅炉用无缝钢管》标准要求。新外管经内、外表面打砂和磁粉检测,磁粉检测按NB/T47013.4-2015标准,Ⅰ级合格。对新外管进行选点测厚,每根管子上、中、下每个位置选取4点,共12点,壁厚允许偏差符合GB5310-2017《高压锅炉用无缝钢管》标准要求。所有对接焊外管在下料前,应留有一定的余量,以确保外管对接焊后的长度满足图纸要求的尺寸。外管推荐下料尺寸:外管1(短)=6086mm,外管2(长)=6696mm。清除两端毛刺,一端加工焊接坡口。

5.新管帽加工

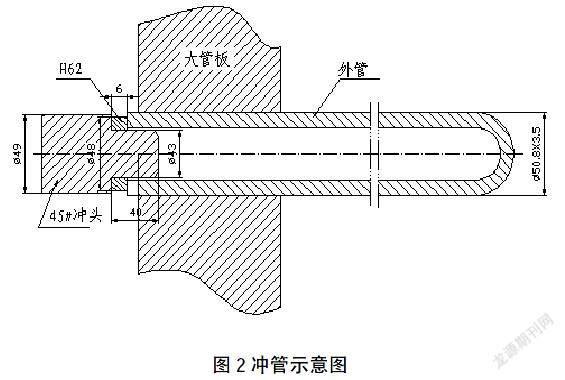

对于15CrMoR材质的新管帽,进行光谱定性试验。管帽的几何尺寸应符合图4要求。管帽须经表面打砂、磁粉检测,合格后方可使用。

6.外管与管帽焊接

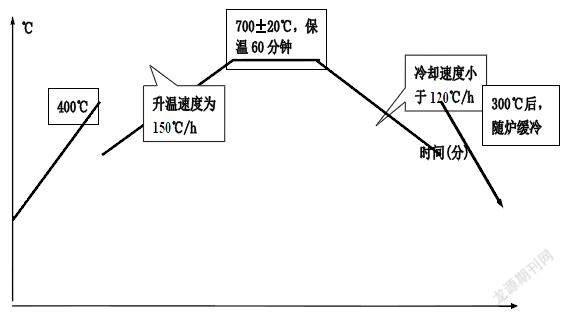

外管按焊接工艺卡要求与管帽组焊,施焊焊工须具备:GTAW-FeⅡ-6G-12/57-Fefs-02/11/12资格。控制对口错边量≤0.5mm,焊后进行100% X射线探伤,按NB/T47013.2-2015标准,评定级别AB级,合格级别Ⅰ级。另要求焊缝内表面不得有内凹,焊肉基本与母材齐平,突出部分不得大于1.0mm,对于突出部分大于1.0mm或探伤达不到Ⅰ级的接头应整口切掉重焊。外管与管帽焊后进行700℃±20℃消除应力热处理(参见下图热处理曲线)。外管插入大管板端焊前需进行退火处理,退火温度900℃,保温15分钟,退火长度不小于400mm。退火后管头打磨除锈至金属光泽,打磨长度不小于350mm。

外管与管帽,外管对接焊后除应力处理曲线示意图

7.穿管

穿管时应保证外管与折流板中心线呈水平,调整外管伸出长度后,施焊点固。

8.外管与大管板焊接及热处理

外管与大管板按焊接工艺卡要求焊前应进行预热、消氢处理、消除应力热处理。用特制的电加热工装(如图5所示)进行预热、消氢处理和消除应力热处理。为保证焊工安全,升温至预热温度后,施焊前应将管箱内部的电加热板取出,外部断电停止加温,当温度降低,达不到预热温度要求时,停止施焊,安装管箱内部电加热板,继续升温至预热温度,断电后再进行焊接。

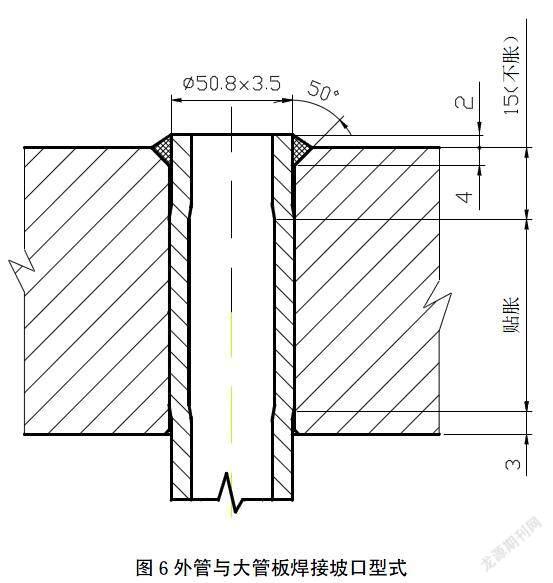

按焊接工艺卡要求对外管与大管板组焊,焊前预热温度为120℃~150℃,焊材选用ER55-B2焊丝。坡口型式如图6所示。施焊焊工须具备:GTAW-FeⅡ-6FG-12/19-FefS-02/11/12资格。

第一道焊接,焊至与大管板平面齐平,焊后立即进行消氢处理,升温至350℃,保温2h后冷却。然后进行焊缝表面宏观检查,对疑似缺陷进行补焊修复。第二道焊接,应保证足够焊脚高度,焊接完成并经宏观检查合格后,立即进行670℃±20℃消除应力热处理(参见热处理曲线示意图)。

9.壳程气密试验查漏

待设备冷却后,安装试压壳体,壳程充入0.6MPa压缩空气进行气密试验,检查外管与大管板角焊缝泄漏情况。

10.胀管

按图6胀管示意图尺寸要求,外管与大管板采用液压胀接。胀管完成以后,对全部外管与大管板角焊缝进行100% PT检测,按NB/T47013.5-2015标准,Ⅰ级合格。

11.壳程水压试验试验压力5.23MPa。

12.壳程氨渗漏试验

水压试验完成后,进行壳程氨渗漏试验检测,按HG/T 20584-2011标准附录A《压力容器氨渗漏试验方法》中的B法进行,试验压力0.3 MPa,氨气浓度20%,保压时间12小时,检查大管板与外管角焊缝有无泄漏。试验完成后用氮气进行置换,最后用大量清水稀释、清洗壳程,并吹干。

13.管程水压试验

设备管程以17.33MPa压力进行水压试验,试验按GB150-2011第4部分第11条执行,试验合格后将水排尽,及时用空气将外套管和管箱吹干。

14.回装

(1)设备修复合格后,管箱、刺刀管、外管用氮气进行吹扫,确保外管内无锈块、焊渣等杂物。刺刀管回装前,应保证管箱已吹扫干净,外管内壁和刺刀管内外壁已清洗合格。

(2)按原小管板与大管板的对应方位组装小管板,小管板和大管板保持平行,管孔同心。

(3)更换刺刀管铜垫片,按编号与管孔号一一对应的要求回装刺刀管,并将刺刀管原位置偏转15°安装,旋紧刺刀管锁紧螺母。

(4)用特制测量杆逐根测量、调整刺刀管端部与外管管帽底间隙,保证达到39mm~43mm之间,间隙分布均匀,并作好记录。

(5)回装外壳体,进行充氮保护。

四、设备运行情况

该设备换热外管经过更换后,在周期内运行情况良好,达到了预期目的。

参考文献:

[1]《压力容器》GB/150-2011.

[2]《换热器》GB/151-2014.

[3]美国ASME《锅炉及压力容器规范》、《化肥设备检修规程》.