煤矿瓦斯与煤自燃复合灾害危险区域判定

2019-09-10原丽俊

原丽俊

【摘 要】 本文针对煤矿瓦斯与煤自燃复合灾害现象,对煤自燃以及瓦斯爆炸的条件进行了详细的讨论。研究表明:采空区因为通风的不足,容易聚集大量的瓦斯和氧气,加上遗煤的存在,是发生瓦斯与煤自燃复合灾害的危险区域。同时,利用FLUENT数值模拟软件对采空区流场进行数值模拟,在有高抽巷的地方,下部瓦斯浓度低于上部瓦斯浓度,下部氧气浓度高于上部瓦斯浓度,通过对复合灾害危险区域图的分析,得到最小复合灾害危险区为(35m,27m),矿井可根据本文模拟数据布置高抽巷。

【关键词】 复合灾害;数值模拟;高抽巷;采空区

【中图分类号】 TD712 【文献标识码】 A

【文章编号】 2096-4102(2019)06-0004-03

煤矿瓦斯与煤自燃复合灾害严重威胁着生产的顺利进行,鹿存荣等通过建立采空区流场渗流模型,分析得到采空区内氧气及瓦斯气体的移动规律,针对模拟结果制定相应措施,消除了潜在的安全隐患。李树刚等研究了采空区内温度场、漏风强度场以及瓦斯运移等规律,得到煤自燃产生的热量可使周围气体膨胀,热量散发的同时,扩大可危险区域,同时利用流体力学模拟软件对采空区流场进行数值模拟,建立了采空区-工作面流场数学模型,对矿井内火灾的防治提供了指导。杨胜强等通过对采空区自燃“三带”现场温度和气样观测,得出最有利于采空区防灭火的供风量,有效抑制了煤炭自燃,消除了瓦斯与煤自燃共生致灾的可能性,保障了安全开采。杨国权和宋伟详细叙述了煤矿安全管理的重要性,科学规范性的管理能够有效抑制煤炭自燃,消除瓦斯与煤自燃共生致灾的可能性,保障安全开采。

目前的研究虽都对瓦斯与煤自燃的复合灾害进行了细致的研究,但都没有对瓦斯与煤自燃的复合灾害区域进行全面的分析,本文对瓦斯与煤自燃复合灾害发生条件进行了理论分析,同时利用FLUENT软件对采空区不同位置的氧气以及瓦斯浓度进行了模拟,通过理论分析和数值模拟得到了最小采空区危险区域,为实际工程布置高抽巷提供了参考。

1瓦斯与煤自燃复合灾害区域判定

采空区发生瓦斯与煤自燃复合灾害的条件是足夠的遗煤含量、充分的氧气含量和瓦斯含量,除此之外,只有温度到达煤的燃点之后,采空区才会发生自燃现象。随着工作面的不断推进,采空区的不断垮落,采空区应力会重新分布,靠近工作面的采空区因为有支架的作用,气体可随大裂隙流动,距离工作面较远区域内的气体含量相对稳定。瓦斯与煤的自燃复合需在特定条件下完成,足够遗煤必须达到燃点后才可以燃烧。其次,氧气浓度必须大于10%,足够的氧气浓度为煤自燃提供了必要条件,煤随着氧化作用的发生,温度升高达到燃点才可将遗煤点燃。此外,瓦斯含量介于5%-16%范围内,点燃的遗煤会诱发瓦斯爆炸,当两者同时发生时,称为复合灾害。

由此可见,采空区遗煤自燃与瓦斯爆炸发生的条件相互关联。在遗煤的氧化阶段,煤体会在氧化作用下产生CH4,CH4气体的析出又抑制煤的氧化作用,因为氧化作用消耗的氧气会在漏风带不断补充,因此遗煤不断氧化,CH4气体不断发生,热量不断聚集,从而加剧煤的氧化作用,当热量聚集到达一定程度后,煤体自燃,遗煤发生自燃后,瓦斯浓度因为低于5%或者高于16%,不会立即被点燃,只有瓦斯浓度介于5%-16%时,瓦斯才会爆炸,因此,自燃和爆炸相互影响,导致复合灾害的发生。

采用MATLAB软件对“U+高抽巷”型通风方式下不同层位的瓦斯和氧气浓度进行绘制,将两者的分布曲线等值线图叠合在一起,得到图1、图2所示的复合灾害区域划分图。

从图中可以看出,随着巷道水平方向的改变,复合灾害区域影响较小,灾害区域随着工作面推进的方向不断移动,当水平层位为20cm、25cm、40cm时,采空区复合灾害危险区域重新分布,且深度集中于40-70cm的位置范围,实际值相当于采空区深度为55-85m的位置。复合灾害发生最小的范围为(25cm,20cm),实际工程可以参考此数据。

2采空区流场数值模拟

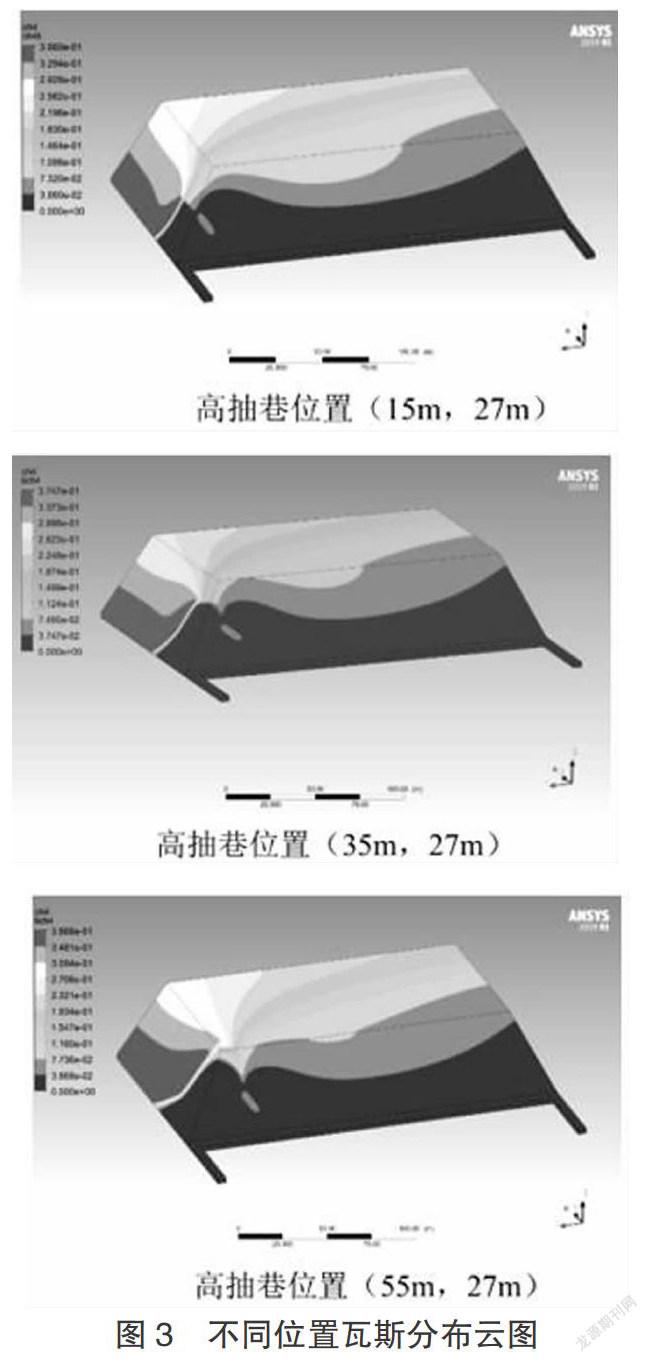

本文采用FLUENT数值模拟软件对采空区流场进行数值模拟,共划分了1023256个网格单元结构(如图3)。

从图3中可以看出,模拟结果中的采空区瓦斯浓度从进风巷开始一直处于增长趋势,这与实际采空区瓦斯浓度一致,当采空区出现气体渗流通道时,瓦斯含量有所下降,在高抽巷的抽采作用下,瓦斯含量降低,距离高抽巷的瓦斯含量依旧呈现增加的趋势,在同一垂直面上,下部汇聚的瓦斯浓度要低于上部汇集的瓦斯浓度,一方面是因为漏入采空区的风量携带走一部分瓦斯,另一方面是因为瓦斯密度低于空气密度,不断的瓦斯聚集上浮于巷道上部,造成瓦斯含量升高。

从图4中可以看出,采空区内氧气从进风巷开始含量逐渐降低,这与实际情况也一致。当采空区孔隙中进入风量时,下部氧气含量增加,随着高抽巷的抽采,巷道底部瓦斯含量降低的同时,氧气相对含量就增加,当和高抽巷距离增大时,氧气浓度下降。同一垂直层面处上部氧气浓度要低于下部氧气浓度,一方面是因为采空区风量带走一部分氧气,此外,因为氧气密度大于空气密度,造成下部空间内氧气大量聚集,因此,下部氧气密度大于上部氧气密度。

将瓦斯分布云图和氧气分布云图进行叠加,得到图5所示的复合灾害危险区域图。

从图中可以看出,距离回风巷不同位置的水平层位,复合灾害危险区域危险变化较小,这主要是因为抽采作用的影响范围有限,一般为60m左右。煤自燃和瓦斯复合灾害危险区并不是一成不变的,随着工作面的推进,危险区域也在变化。本次模拟中的复合灾害危险区域贯穿整个采空区走向,回风侧一端复合灾害危险区距离工作面较近,进风侧复合灾害危险区随深度的增加而增大,观察不同层位的采空区复合灾害危险区,可以看出复合灾害危险区主要发生在采空区深度为55-85m的位置,而复合危险区域最小时高抽巷距离回风巷30m,垂直距离为27m,也就是说,(35,27)是最佳位置,这一位置的瓦斯和氧气含量较低,不构成煤自燃和瓦斯爆炸的条件。

3结论

大量遗煤存在于采空区,通风效果差导致采空区聚集瓦斯和氧气,当遗煤自燃与瓦斯爆炸共同发生时,发生复合灾害,采空区称为瓦斯与煤自燃复合灾害危险区域。

利用FLUENT数值模拟软件对采空区瓦斯浓度、空气浓度进行模拟,发现高抽巷垂直层位上,上部瓦斯含量高于下部瓦斯含量,下部氧气含量大于上部含量。

模拟得到了复合灾害区域图,距离工作面水平距离35m、垂直27m处为复合灾害危险最小的区域。

【参考文献】

[1]鹿存荣,杨胜强,郭晓宇,等.采空区渗流特性分析及其流场数值模拟预测[J].煤炭科学技术,2011,39(9):55-59.

[2]李树刚,安朝峰,潘宏宇,等.采空区煤自燃引发瓦斯爆炸致灾机理及防控技术[J].煤矿安全,2014,45(12):24-27.

[3]任伟,赵耀江,冯子芳,等.基于FLUENT的采空区流场数值模拟[J].煤矿安全,2013,44(6):26-29.

[4]褚廷湘,余明高,杨胜强,等.基于FLUENT的采空区流场数值模拟分析及实践[J].河南理工大学学报(自然科学版),2010,29(3):298-305.

[5]裴晓东.采空区瓦斯与煤自燃共生灾害的实测分析与研究[J].煤炭技术,2014,33(9):57-59.

[6]杨胜强,徐全,黄金,等.采空区自燃“三带”微循环理论及漏风流场数值模拟[J].中国矿业大学学报,2009,38(6):769-773.

[7]杨国权.采矿区通风安全管理的重要性分析[J].山西能源学院学报,2017,30(2):87-89.

[8]宋伟.煤矿“一通三防”工作现状及改进措施[J].山西能源学院学报,2017,30(2):84-86.