内芯结构对水冷燃烧器燃烧特性的影响

2019-09-10王恩宇高攀唐世乾刘联胜

王恩宇 高攀 唐世乾 刘联胜

摘要 針对高热值气体在多孔介质中燃烧时泡沫多孔介质熔融损坏和热力型NOx大量生成的问题,设计了一台具有水冷边界的多孔介质燃烧器。在燃烧强度为200 kW/m2,当量比为0.90,水流量为1.2 L/min的条件下,在孔隙均匀型、纵向变化型和横向变化型各3种结构的多孔介质燃烧室内组织液化石油气-空气的燃烧试验,探究内芯结构对水冷燃烧器燃烧特性的影响规律,获得综合性能较好的内芯结构。结果表明:9种内芯结构中,孔隙纵向变化型的综合性能优于均匀型和横向变化型,其热量传递效果最好,不完全燃烧产物含量最低,NOx排放量可控制在34 mg/m3。在气流方向上孔隙密度(PPI数)由小到大再变小排列,有利于燃烧和传热的需求。

关 键 词 多孔介质;内芯结构;NOx排放量;水冷燃烧器

中图分类号 TQ038.4;TK16 文献标志码 A

Influence of inner core structure on combustion characteristics of water cooled combustor

WANG Enyu, GAO Pan, TANG Shiqian, LIU Liansheng

(School of Energy and Environmental Engineering, Hebei University of Technology, Tianjin 300401, China)

Abstract A water cooled porous media combustor is designed to solve the problems of combustion of high calorific value gases in porous media: melting and damage of foam ceramic, generation of thermal NOx. Combustion tests of liquefied petroleum gas-air in a porous media combustor with various inner core structures were carried out on the condition of combustion intensity of 200 kW/m2, equivalence ratio of 0.90, and water flow rate of 1.2 L/min. Each inner core structure can be divided into three types: uniform pore type, longitudinal variation pore type and transverse variation pore type.The influence of the inner core structure on the combustion of the water cooled combustor is studied and the suitable structure is gained. The results show that the comprehensive performance of the longitudinal variation pore type is better than that of uniform pore or transverse variation pore in the nine- core structure. Its heat transfer effect is best and the incomplete combustion product is lowest, but the NOx emission can be reduced to 34 mg/m3. In the direction of airflow, the structure of pore density(PPI number)arrangement with small-large-small is favorable to the demand of combustion and heat transfer.

Key words porous media; inner core structure; NOx emission; water cooled combustor

多孔介质燃烧技术与传统燃烧技术相比,可增大负荷调节范围、降低污染物排放、提高燃烧速率和减小燃烧器体积,甚至实现“超绝热燃烧”[1-4]。但多孔介质燃烧技术的实际应用却不是很多,在当前中国超低污染物排放要求越来越高的背景下,需要尽快解决多孔介质燃烧技术中的问题。液化石油气等高热值气体在多孔介质中燃烧时会出现泡沫陶瓷熔融损坏和热力型NOx的大量生成的问题,是制约多孔介质燃烧技术应用的重要因素之一。本文旨在通过改变多孔介质内芯结构和布置水冷边界来降低燃烧区温度,从而实现保护多孔介质烧蚀和降低NOx排放的目的。

众多学者对不同孔隙密度内芯结构下多孔介质燃烧器内的阻力、辐射、对流和导热特性进行了分析[5-8]。孔隙结构的变化被证实会影响燃烧室冷却边界的传热量,进而影响燃烧室的温度分布和燃烧状况[9];在孔隙率相近时,孔隙密度越大,其导热系数越大[10];相同孔隙率和空截面速度下,孔隙密度越大,孔径越小,阻力越大[11]。多孔介质回热效果需要根据辐射消光系数和比表面积两个综合因素来确定[12];火焰温度可以由热释放、热损失和热传递共同控制[13]。带换热器的多孔介质燃烧器与绝热燃烧器相比,污染物中CO和NO2排放量升高,NO排放量有所降低。随着孔径的减小,通过多孔介质的压降增大[14]。不过几乎所有的研究都针对较简单变化的多孔介质孔隙结构而开展研究,多孔介质孔隙结构变化对其传热特性和内燃烧特性的影响的研究相对还很不足。

本文设计一台具有水冷边界的多孔介质燃烧器,探究内芯结构对多孔介质燃烧器燃烧特性的影响。旨在通过改变内芯结构排列影响燃烧室内燃烧和冷却效果,达到控制NOx的目的。

1 试验部分

1.1 试验系统

本文搭建了一台多孔介质燃烧器的试验平台,在燃烧强度为200 kW/m2,当量比为0.90,流量为1.2 L/min条件下进行9种内芯多孔介质结构的燃烧试验。图1为多孔介质燃烧器的试验系统示意图,主要包括供气、供水系统,燃烧器主体,测量控制系统3个方面。

供气、供水系统包括燃气、空气和冷却水的供给。燃气为液化石油气,由液化石油气钢瓶供给。空气由螺旋杆式空气压缩机供给。冷却水为自来水。

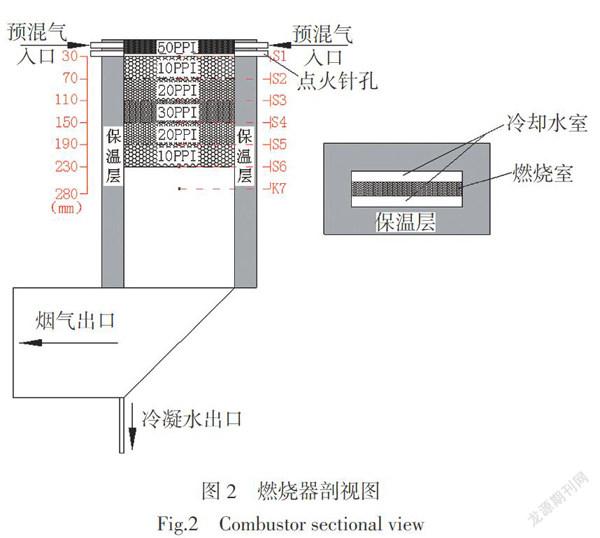

燃烧器主体为两侧带冷却水室的燃烧室(如图2所示)。燃烧室另两侧是覆盖有硅酸铝纤维层的不锈钢板。不锈钢板厚度为2 mm。燃烧室为1个矩形截面的空间,截面尺寸为200 mm×25 mm。燃烧室沿气流方向分别为25 mm的防回火区、5 mm的点火缝隙区、200 mm的多孔介质燃烧区以及烟气区。冷却水室尺寸为800 mm×200 mm×20 mm(如图1中编号9)。冷却水室设计时,为了减少由于进口两水管水流速不均匀造成的入口效应问题,留出一段较长的均流段。冷却水和预混气为逆流布置方式,燃烧器的底部有冷凝水的排水口,随着燃烧试验的进行,冷凝水滴沿着壁面汇集后流出。试验使用碳化硅多孔介质,其尺寸为100 mm×40 mm×25 mm(長×宽×厚),孔隙率为85%,孔隙密度为10PPI、20PPI或30PPI,多孔介质燃烧区就是由这些条状多孔介质排列组合而成。防回火区内多孔介质的孔隙密度为50PPI,可以有效防止回火。

本文共设计了3类多孔介质排列类型,根据燃烧段多孔泡沫陶瓷片孔隙排列不同,分别定义为孔隙均匀型(简称U型)、孔隙纵向变化型(简称L型)和孔隙横向变化型(简称T型)。图3为设计的9种内芯结构,同层布置有2片相同孔隙密度的泡沫陶瓷片。3种U型内芯分别由孔隙密度为10PPI、20PPI和30PPI的泡沫陶瓷片组成,简称为U10型、U20型和U30型。L型内芯结构沿纵向(气流方向)分别由5片不同孔隙密度的泡沫陶瓷片组成,分别为:30-20-10-20-30PPI(L321型)、10-20-30-20-10PPI(L123型)和30-20-20-20-30PPI(L322型)。T型内芯在横向(保温层之间)分别由5片不同孔隙密度的泡沫陶瓷片组成,分别为:30-20-10-20-30PPI(T321型)、10-20- 30-20-10PPI(T123型)和30-20-20-20-30PPI(T322型)。

燃烧室内温度由沿纵向40 mm间隔的6个S型热电偶测得(图2中S1-S6),裸露的热电偶小球布置在泡沫陶瓷片之间。燃烧室出口烟温由K型热电偶测量,布置在多孔介质下方50 mm处(图2中K7)。热电偶丝外穿直径2 mm的瓷珠,减少对燃烧室内气流的影响,并起到绝缘和保护热电偶丝的作用。在冷却水室进口和出口处分别布置有pt100热电阻各1个,测量冷却水进出口温度。温度信号通过数据采集系统(安捷伦数据采集仪:34972A)检测和记录。多孔介质燃烧器排出的废气通过烟气分析仪(ECON EN2-F)测量。各测量仪器仪表的测量范围和测量精度如表1所示。

1.2 试验过程

本文主要进行内芯结构对多孔介质燃烧器燃烧特性影响的试验研究,所有试验均在燃烧强度为200 kW/m2,当量比为0.90和水流量为1.2 L/min的条件下完成。试验开始时,首先打开冷水水阀,控制水流量为1.2 L/min,使冷水充满冷却水室,稳定流动5 min后。逐渐调节燃气和空气流量,将预混气调整到预定工况点燃。点燃后通过数据采集仪实时监测各点温度,当各测点温度在20 min间隔内波动不超过5 ℃时,则判定燃烧状况达到稳定,此时测量并记录烟气成分。重复进行多次试验,每次试验均可获得燃烧室内温度分布、污染物排放数据和冷却水进、出口温度。变量为多孔介质内芯结构,一种内芯结构试验完成后,调大空气量和水流量对燃烧器进行冷却,待温度冷却至室温后更换内芯结构再次进行试验。

2 结果和分析

最优内芯结构的评判准则首先是保证燃烧稳定进行,即不完全燃烧产物含量少,其次考虑污染物NOx生成量。本研究中烟气成分的测量值是按国家标准GB13271—2014的要求,折算到基准氧浓度为3.5%时的折算结果。

2.1 燃烧室内温度分布

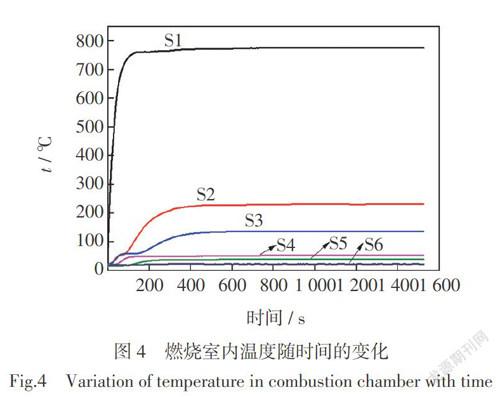

图4为U20型内芯结构下,燃烧室内温度随时间的变化,由于燃气为高热值燃气且采用内部高压电极点火,故工况的稳定时间很短,0 s为点火时刻,由图看出燃烧温度在800 s时基本不再发生变化工况达到稳定,符合工况稳定的判定条件。

燃烧室内的温度分布是燃烧特性的重要组成部分。燃烧室内温度主要由产热量、热损失、热量传递共同决定,其受燃烧强度、当量比、冷却水吸热量等的影响。图5为不同内芯结构下燃烧室内的温度分布,由于水冷边界的存在沿气流方向燃烧室内温度呈现下降趋势,防回火结构与下游孔隙密度差别较大,火焰稳定在交界面附近。由图4看出在试验燃烧条件下,测温点最高温度为777 ℃。内芯结构对燃烧室内的温度具有一定的影响,具体来看燃烧室上游溫度分布具有一定差别,其中L123型内芯结构的温度最高,T321型内芯结构的温度最低,同时不同内芯结构下6个温度测点的平均温度中,L123型内芯结构的平均温度最高为225 ℃,T321型内芯结构的平均温度最低为178 ℃,这可能主要由产热量不同造成,图6显示出L123型内芯结构的不完全燃烧产物最低,其产热量最多,而T321型内芯结构的不完全燃烧产物含量最高,产热量最低。其次由于内芯结构不同,多孔介质的消光系数和比表面积不同,这会对燃烧状况和热量传递产生影响。L123型内芯结构孔隙密度先小后大,有利于回热,上游燃烧温度更高,燃烧状况得到改善,而T321型内芯结构的孔隙密度先大后小,上游孔径小,气体流速大,高温烟气停留时间短,不利于热量向上游的传递,其上游燃烧温度低,燃烧状况差。本文中不同内芯结构下冷却水的进、出口水温差和烟气的出口温度基本一致,燃烧室内孔隙密度变化对于水侧吸热量影响较小,所以燃烧器的热损失是相同的。

2.2 不完全燃烧产物含量

不完全燃烧产物含量可以反映燃烧器燃烧完全程度。不完全燃烧产物主要受燃烧温度,氧气浓度,气流混合状况和烟气滞留时间影响。图6为不同内芯结构下不完全燃烧产物含量图,试验时在烟气中发现未燃的CxHy,本文中不完全燃烧产物为CxHy和CO两者和。

由图6可以看出:U型内芯结构中的U20型内芯结构的不完全燃烧产物含量最低,其燃烧最完全。其原因可能是U10型的孔径最大,多孔介质的消光系数最小、辐射距离最远;U30型的孔径最小,多孔介质的比表面积最大,其对流换热能力最强。而U20型内芯结构温度传递效果可能最好,其是辐射和对流综合作用的结果,故该结构更有利于燃烧的进行,其不完全燃烧产物含量更低。文献[12]中也得出类似结果。

L型内芯结构中,L123型的不完全燃烧产物含量最低,L322型内芯结构的不完全燃烧产物的含量最高。L123型孔隙密度为10-20-30-20-10PPI,孔隙密度为纵向先小后大再变小,在下游出口部分布置大孔径多孔介质时,减小了在燃烧室出口的热量散失,温度降低梯度小,其中上游布置小孔径多孔介质可以使大量热量传递到燃烧器入口,预热新鲜混合气体,提高了燃烧室上游温度。从而使燃烧室燃烧温度较高,火焰更稳定,燃烧也更为充分。

T型内芯结构中,T321型内芯结构的不完全燃烧产物含量最大,其孔隙密度横向变化,预混气在同一截面上阻力不同,气体流动不均匀,造成气体混合流动状况差,不利于燃烧的稳定进行。对于T322型内芯结构,其横向孔隙密度变化差别相对最小,同一截面上气流流动均匀,燃烧火焰受结构影响小,火焰易稳定燃烧。文献[15]中也指出多孔介质局部孔隙分布越不均火焰面越不容易稳定。

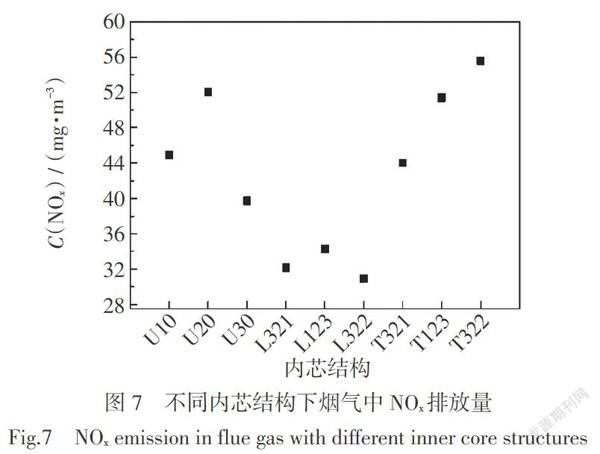

2.3 NOx排放特性

多孔介质燃烧中主要考虑热力型NOx,本文测得的NOx中NO占95%以上,以NO2和基准氧含量3.5%进行折算。影响NOx的因素包括燃烧温度、氧气浓度、预混气的停留时间。高温、高氧浓度、预混气在高温区停留时间过长都会促进热力型NOx的生成。图7为不同内芯结构下烟气中NOx排放量,孔隙纵向变化型内芯结构的NOx排放量低于均匀型和孔隙横向变化型,原因是其热量传递效果好,其高温区的范围小,其NOx浓度可控制在34 mg/m3。T322型内芯结构时,孔隙密度大,预混气在多孔介质内的阻力大,预混气在高温区的停留时间长,有利于NOx的生成。

3 结论

多孔介质燃烧器内的热量传递是复杂的传热过程。在燃烧强度为200 kW/m2,当量比为0.90的条件下,在多孔介质燃烧器内进行了9种内芯结构的燃烧试验,得出结论如下:

1)下游内芯结构的排列没有改变火焰的位置,但由于热量传递效果和阻力不同,其对气流流动和燃烧火焰稳定性产生影响。

2)孔隙纵向变化型内芯结构的综合性能优于均匀型和横向变化型,其不完全燃烧产物的含量最低,传热效果最好,火焰易稳定,其NOx排放量可控制34 mg/m3。

3)孔隙均匀型内芯结构中,20PPI内芯结构的燃烧室热量传递效果最好,其不完全燃烧产物含量最低。

4)在气流方向上孔隙密度由小到大再变小排列,有利于前端火焰的稳定燃烧。而孔隙密度横向变化其沿燃烧室截面方向对气流阻碍作用不同,不利于火焰的稳定燃烧。

参考文献:

[1] WOOD S,HARRIS A T. Porous burners for lean-burn applications [J]. Progress in Energy and Combustion Science,2008,34(5):667-684.

[2] BARCELLOS W M,SOUZA L C E O,SAVELIEV A V,et al. Ultra-low-emission steam boiler constituted of reciprocal flow porous burner [J]. Experimental Thermal and Fluid Science,2011,35(3):570-580.

[3] MUJEEBU M A,ABDULLAH M Z,BAKAR M Z A,et al. Applcations of porous media combustion technology-A review [J]. Applied Energy,2009,86(9):1365-1375.

[4] 褚金華,程乐鸣,王恩宇,等. 预混天然气在多孔介质燃烧器中的燃烧与传热[J]. 燃料化学学报,2005,33(2):39-43.

[5] LEMOS M J S D,COUTINHO J E A. Turbulent flow in porous combustor using the thermal non-equilibrium hypothesis and radiation boundary condition [J]. International Journal of Heat & Mass Transfer,2017,115:1043-1054.

[6] ZAVERSKY F,ALDAZ L,SáNCHEZ M,et al. Numerical and experimental evaluation and optimization of ceramic foam as solar absorber-single-layer vs multi-layer configurations [J]. Applied Energy,2018,210:351-375.

[7] HASHEMI S M,HASHEMI S A. Flame stability analysis of the premixed methane-air combustion in a two-layer porous media burner by numerical simulation [J]. Fuel,2017,202:56-65.

[8] 王恩宇,程乐鸣,骆仲泱,等. 天然气在渐变型多孔介质中的预混燃烧[J]. 燃烧科学与技术,2004,10(1):1-6.

[9] 赵春藤. 超低热值燃气多孔介质燃烧器的结构优化及污染物排放控制[D]. 天津:河北工业大学,2016.

[10] 钱维扬. 多孔介质金属泡沫传热热阻及等价导热系数的实验研究[D]. 南昌:华东交通大学,2017.

[11] 王关晴,程乐鸣,杨春,等. 往复式热循环多孔介质燃烧系统冷态阻力特性[J]. 中国电机工程学报,2007,27(26):52-58.

[12] 李德波,宋正昶. 泡沫陶瓷内甲烷预混燃烧火焰传播规律[J]. 燃烧科学与技术,2013,19(2):141-144.

[13] GAO H B,QU Z G,FENG X B,et al. Methane/air premixed combustion in a two-layer porous burner with different foam materials[J]. Fuel,2014,115(1):154-161.

[14] 王恩宇. 气体燃料在渐变型多孔介质中的预混燃烧机理研究[D]. 杭州:浙江大学,2004.

[15] 夏永放,史俊瑞,徐有宁,等. 低速过滤燃烧火焰面倾斜动力学因素数值预测[J]. 工程热物理学报,2015,36(7):1584-1589.

[责任编辑 田 丰]