数字射线在某型机平尾大轴自动化检测中的应用

2019-09-10汪荣华郭涛吴云坤曹强王梁丞

汪荣华 郭涛 吴云坤 曹强 王梁丞

摘 要:简述了平板DR实时成像技术,介绍了平尾大轴自动控制装置,将DR技术与自动控制技术整合,实现平尾大轴的快速检测,极大地压缩了生产周期。通过平尾大轴DR成像图和传统拍片底片的对比,说明DR检测技术在工业领域工程化应用条件已成熟,DR检测技术还具有效率高、动态范围广、图像清晰、X射线剂量低和可实现数字化管理等特点,完全可以满足相关技术标准的技术要求。

关键词:平尾大轴;数字成像;自动化

中图分类号:TH878.1 文献标识码:A 文章编号:2096-4706(2019)08-0182-03

Abstract:The real-time imaging technology of flat DR is briefly described. The automatic control device of flight stabilizer spindle is introduced. By integrating DR technology with automatic control technology,the fast detection of flight stabilizer spindle is realized which greatly reduces the production cycle. By comparing the flight stabilizer spindle DR image with the traditional film negatives,it is shown that the engineering application condition of DR detection technology in industrial field is mature. The DR detection technology also has the characteristics of high efficiency,wide dynamic range,clear image,low X-ray dose and digitalized management,which can fully meet the technical requirements of relevant technical standards.

Keywords:flight stabilizer spindle;digital imaging;automation

0 引 言

平板數字射线(digital radiography,DR)实时成像检测技术已在医学领域长期且广泛应用。随着闪烁体探测器和光电倍增器等技术的突破性发展,近些年来,DR实时成像技术在工业检测领域被广泛尝试和推广,并取得了良好的检测效果。平板射线实时成像检测技术的最大优点是动态快速检测,可进行实时的质量评定[1]。某型飞机大修时按射线检测技术条件规定,需对该型飞机平尾大轴如图1所示的4个部位圆周长度方向上分别进行6次透照,则平尾大轴的每次旋转角度即为60°。

使用传统的X射线拍片检测,存在探伤周期长效率低、耗材费用高、暗室处理时间长和底片成像影像质量不稳定等问题,其检测结果受人为因素影响大。传统的X射线拍片技术严重制约产能提升、延误生产周期,而平板数字实时成像检测技术逐步取代传统的胶片拍片检测已成为必然的趋势。为此,优先在某型机平尾大轴的检测上开展基于DR检测技术的自动化检测研究。

1 X射线数字实现成像(DR)系统

X射线数字实时成像系统主要由数字平板探测器、X射线机、笔记本高性能工作站等组成。

数字平板探测器为美国通用电气检测控制技术有限公司生产的DXR250C-W型数字平板探测器。该款探测器基于非晶硅的光成像,这种成像器使用了掺杂在加固型工业壳体中的优化Gadox闪烁体(GOS)。成像器的光学区域大小为8英寸×8英寸(20cm×20cm),其中单个像素大小为200µm。DXR250C-W可在无线模式下或数据线Ethernet模式下操作。图像动态范围10000:1,通讯数据I/F传输千兆以太网DXR250C-W型非晶硅探测器是一种间接转换辐射探测器。A/D转换位数可达到14bit,测单元小、A/D转换位数高构成了性能较好的检测系统。

X射线机采用XYD-3010/3型金属陶瓷管工业X射线探伤机。其最大管电压大小为310kV,焦点尺寸范围为(1.2/4.0)mm,X射线束圆锥角为40度,水循环冷却,DXR250C-W型数字平板探测器的图像采集和处理系统的软件是经专门设计开发而成的X射线侦测系统(Rhythm RT)。Rhythm RT软件配套使用在GE开发的平板、碘化铯和硫氧化轧侦测器的成像装置中,与常规基于胶片或影像增强的射线照相相比,该软件强大的DICONDE查看器能提供高效的图像采集、分析、注释、评定和导出存档等功能;对缺陷进行几何尺寸测量、尺寸标定、缺陷标记,并且具有一键优化的矢量滤镜的功能。

2 平尾大轴自动化装置设计

每根平尾大轴需进行4个部位共计24次的X射线检测,将平尾大轴搁置在自动控制的工装上来实现最大化的检测效率。平尾大轴自动化装置由专用检测车和自动控制系统组成。

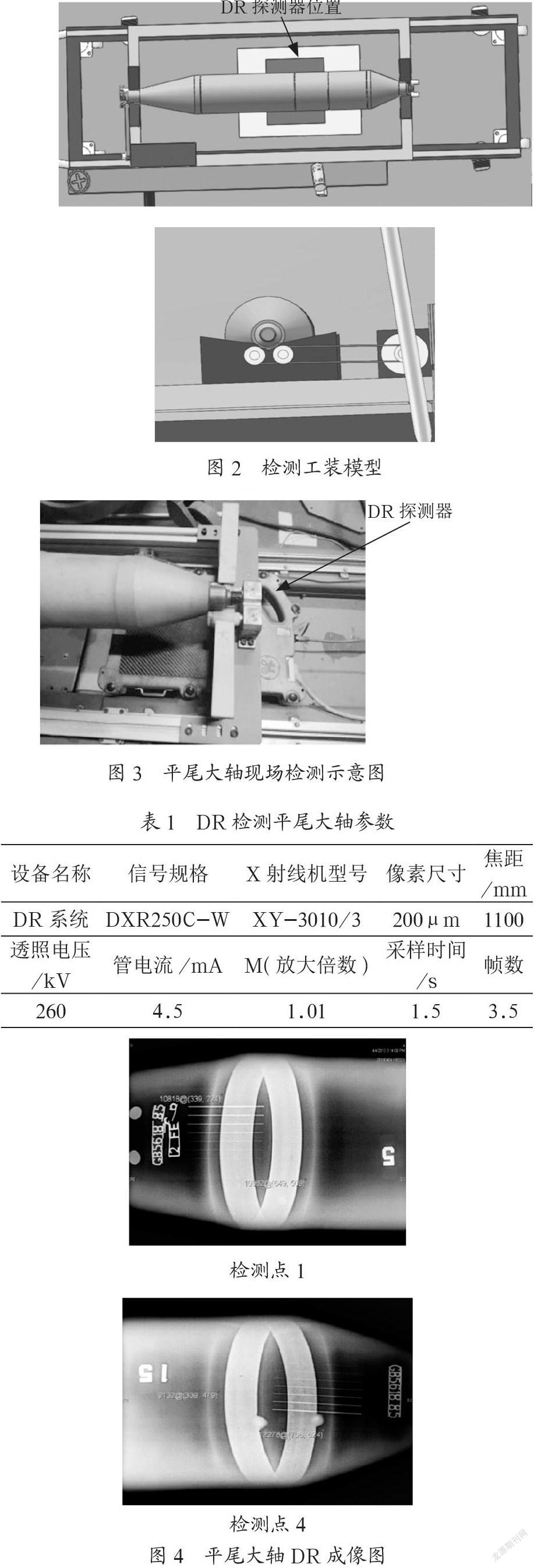

2.1 平尾大轴专用检测车

该系统由丝杠传动部分、底盘部分及旋转机构部分构成,检测车执行机构由滑动架及固定架两部分组成,滑动架用于安装大轴并可在固定架上平移,滑动架上装有滚轮驱动大轴旋转。平移及旋转动作均通过伺服电机驱动。用于安装大轴的机构利用零件两侧Φ40的外圆处,每处用两滚轮进行支持并驱动。使用伺服电机带动用同步带进行驱动零件旋转,通过控制柜发出指令控制伺服电机的旋转角度最终控制零件均匀的旋转。两侧的大v形的支撑块能够引导零件快速安全的摆放到工作位置。如图2。

2.2 主控柜系统

控制系统主要包括:电器系统、PLC及扩展单元及触摸屏。

电器系统由主电控柜、连接线组成,主电控柜的内部安装着PLC及扩展单元、触摸屏和按钮,PLC与触摸屏之间通过网口连接通讯,主电控柜和检测机器通过电缆连接。可编程序控制器(PLC)是综合了计算机技术、自动化控制技术和通信技术的一种新型的、通用的自动控制装置。选用的PLC是西门子公司的s1214,是一款性价比高、功能完备、极具竞争优势的通用控制器。其特点是结构紧凑,集成了开关量控制、模拟量控制、高速计数与脉冲输出等功能于一身,指令丰富,引用功能块的编程方式使编程更加简便。人机界面是在操作人员和机器设备之间做双向沟通的桥梁。西门子触摸屏是专门面向PLC应用的,其功能非常强大,使用非常方便。

3 现场检测应用

基于DR實时成像检测技术,实现平尾大轴自动化检测的现场操作步骤为:推动工装车(执行机构)进入指定位置,放下支撑脚固定支撑;连接线路及电源(快插接头);摆放零件到工作位置;操作控制柜并配合DR数字成像检测系统进行探伤工作;探伤结束后断电,升起支撑脚,推出工装车,完成检测探伤工作。现场检测平尾大轴、检测车和DR探测器相对位置检测示意图如图3所示。

按表1和表2分别设定实验参数,使用DR实时成像技术和传统胶片法X射线拍片技术分别对某型机平尾大轴检测位点1和检测位点4进行检测研究,得到成像图分别如图4和图5所示。

平尾大轴DR成像图应识别部位灰度值范围为9000~ 10800,符合GB/T 35388-2017《X射线数字成像检测检测方法》要求。DR成像图中双丝像质计可识别丝号为12号丝;由图4可知,底片中可识别11号丝,两种方法的成像图均符合工艺最低识别12号丝径的要求,满足技术条件规定的灵敏度指标。图5中应识别部位中间位置黑度为2.3,底片两边沿部位成像质量较差,黑度低于1.7,影响缺陷识别。对比图4和图5可知,DR数字成像和传统胶片法进行平尾大轴射线探伤均能满足工艺要求,但DR成像图图像较为清晰,动态范围广,图像对比度高,捕获的质量信息更为全面。

4 结 论

(1)平尾大轴射线自动化检测系统实现了大轴探伤全过程的室外控制,减少人员进入探伤室时间,替代了人工翻转零件,保证人员安全的同时,提高了大轴探伤效率,某型机单架次平尾大轴探伤周期压缩200%以上。

(2)平尾大轴DR成像图动态范围广,灰度空间大,锐度好,图像清晰,易于进行指标量化和自动评估;传统拍片底片成像受操作人员工作状态影响较大,底片评定与损伤评估与工作经验息息相关。

参考文献:

[1] 郑世才.第一讲 射线照相检验技术的基础 [J].无损检测,2000(1):42-47.

[2] 贾宇.整流设备及其通用数字控制装置的研究开发 [J].现代信息科技,2018,2(8):59-60.

[3] 樊毅.基于检测与处理技术的信号检测控制优化应用[J].现代信息科技,2018,2(2):179-180.

作者简介:汪荣华(1990-),男,汉族,安徽黄山人,技术员,助理工程师,本科,研究方向:无损检测技术研究与应用。