越野车用分段式纵梁车架结构研究

2019-09-10陈玉宝安立新赵寰

陈玉宝 安立新 赵寰

关键词:车架;分段式纵梁;载荷谱测试

0引言

某型号越野车装配了大行程独立悬架、门式桥、自动充放气等总成系统,车辆具有较高的机动性能及越野性能;车架作为整车的基体,连接各大总成,承载着全部的簧上质量,并承受着路面传递的冲击载荷,车架受力状况极其复杂,为此不仅需要车架具有高强度同时也需具有高刚度。

本文依据设计原则及布置需求,进行了分段式越野车车架的研究与应用,利用有限元计算等辅助设计解决分段式车架设计难题,并通过道路载荷谱测试、整车可靠性试验等验证了方案的可行性。

1分段式车架结构方案探究

1.1方案构想

越野车由于悬架上下跳动行程、整车高度及人员布置等因素限制,车架常设计为前后翘曲结构。该种车架结构对于中型及以上越野车的纵梁成型困难,且不利于系列化开发。

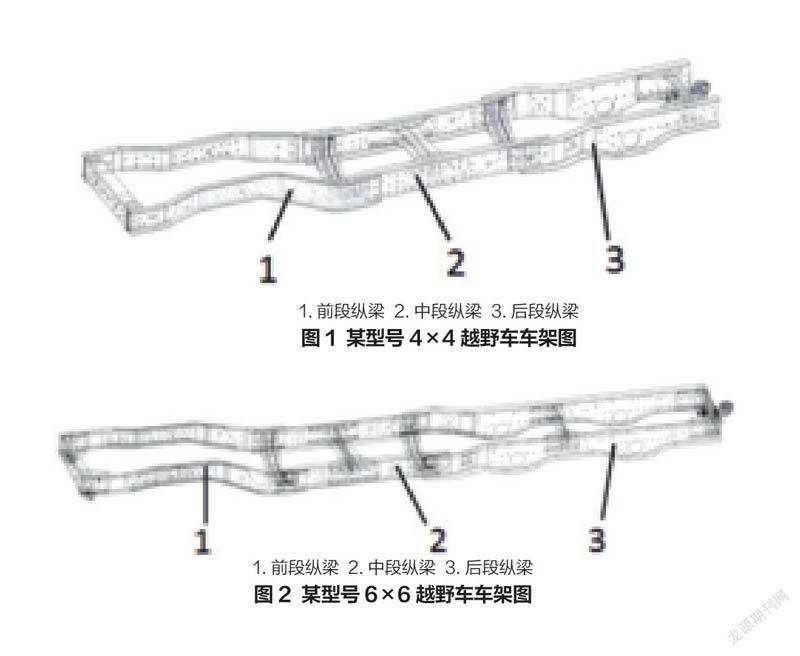

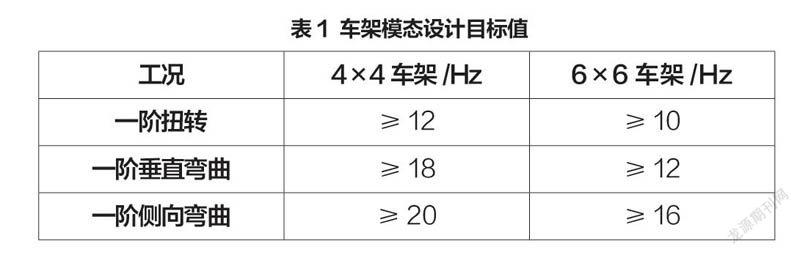

本文基于此,进行了分段式纵梁车架结构的研究开发,将车架纵梁设计为三段式结构,如图2(4x4车架)、图3(6x6车架)所示,前段纵梁截面在高度、宽度方向均变化,局部结构为盒型断面,以满足悬架系统跳动行程要求及车架本身扭转刚度需求;中段纵梁设计为直槽形结构,便于变换轴距的变型车开发;后段纵梁同步考虑4x4、6x6两种车型的纵梁开发,桥位置纵梁外形结构相同。车架前后共布置5根(6x6车6根)横梁:车架前部及后部布置2根横梁,保证车架总成的扭转刚度及方便前、后拖钩的安装,各段纵梁搭接处布置1根横梁,以保证各段纵梁连接強度,中段纵梁中间位置布置一根横梁总成,以提高扭转强度及刚度,6x6车架在二、三桥之间布置中桥横梁,以保证车架宽度,便于桥总成的安装。

1.2开发目标值

1.2.1动刚度目标值

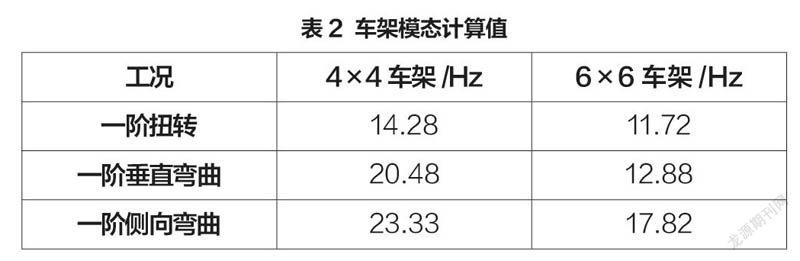

为避免共振,车架动态刚度开发目标值应大于车辆行驶时路面激振频率(约5~7Hz)并避开发动机的怠速振动频率(约37Hz),结合现有车架参数,设定动刚度开发目标如表1所示。

1.2.2静刚度目标值

为保证越野性能,车架应有较高的静刚度值,因此设定轴间弯曲刚度最小目标值为9x10N/㎡,扭转刚度最小目标值为9x10N·㎡/rad。

1.2.3静强度目标值

静强度开发目标值设定为安全系数大于1。

1.3可行性分析

1.3.1工艺性分析

纵梁分段后成形性更好。

1.3.2计算分析

(1)动刚度分析

利用HyperMesh软件对车架总成进行自由状态下模态分析,分析结果如表2所示。

从计算结果看,车架模态值满足设计目标值。但从车架整体振形图可以看出两段纵梁搭接处尤其中、后段纵梁搭接处振形不平缓,此种振形会在不平缓处存在局部应力集中及刚度突变。更改后对车架进行模态计算,计算结果模态值变化不大,但振型变得平缓,动态刚度符合目标值。

(2)静刚度分析

轴间弯曲刚度公式为

扭转刚度计算公式为

GI=TI/e

(2)

式中T为扭矩,I为轴距,e为转角。

根据公式(1)与(2)进行车架静态刚度计算,结果如表3所示,满足目标开发值。

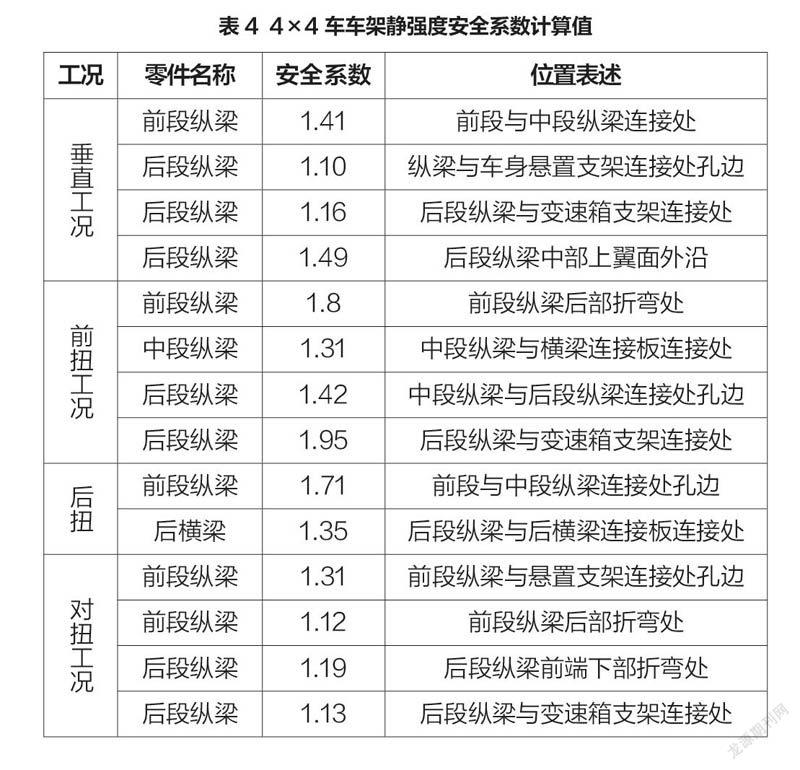

(3)静强度分析

对车架进行垂直弯曲及扭转工况计算:

从计算结果可以看出4x4车车架第三车身悬置孔边处(图3标注位置)前后段纵梁圆角处为应力较大,为此在第三悬置位置增加垫板,并加大前、后纵梁变截面处的圆角半径,以消除应力集中,改进后计算结果如表4所示。

垂直工况车身悬置位置连接螺栓边缘(图4标注位置)应力较大(694MPa),扭转工况后段纵梁变宽度圆角处(图5标注位置)应力较高(657MPa),为此在车身悬置孔处增加垫板,同时优化车架后段纵梁变截面结构,改后计算结果如表5所示。从计算结果看,车架强度满足使用要求。

2验证

2.1道路载荷谱测试

在定远汽车试验场对6x6整车进行道路载荷谱测试工作,测试路况分为强化坏路及越野路。在6x6车架选取10个测量点,使用三向应变片进行动应力测试。在强化路及越野路多次测量,消除奇异值后,大应力测点时间历程信号如图。6、7所示。

从图中看出扭转工况测点的应力值最大,越野路工况测点总体应力值高于强化路工况应力值,显示扭转工况是引起高应力的主要原因。

测量值结果如图8所示。可以看出,测量点S7(悬置孔边缘位置)应力值最大,为297MPa,小于材料屈服极限。测量结果与有限元计算结果在趋势上基本吻合。车架强度能够满足使用要求。

2.2可靠性试验

对3辆4x4车型和3辆6x6车型进行了30000km可靠性试验,路试项目包括12000km强化路、6000km越野路段、6000km高速环路,以及6000km山区道路,6辆样车的车架均通过可靠性试验,无故障发生。

3结束语

本文针对越野车分段式纵梁车架结构进行了研究分析并进行了验证,解决了设计过程中的技术难点,该种分段式纵梁车架结构车型满足越野车使用要求。该种车架纵梁结构便于系列化车型开发,较大的减少了研发成本,缩短开发周期,可为越野车车架设计提供参考。