顶板支护技术在煤巷掘进过程中的应用研究

2019-09-10陈强

陈强

摘 要:随着煤矿巷道掘进过程中设备的自动化程度越来越高,对顶板支护技术也提出了更高的要求。本文在分析现有顶板支护形式的基础上,对应用过程中的问题进行解析同时给出解决方法;并辅以实例分析,对支护方案参数进行优化,采用优化后方案能够提升支护作业的效率,同时确保井下巷道掘进作业能安全有效开展。

关键词:井下巷道;掘进;顶板支护

0 引言

煤矿井下巷道掘进是一项复杂系统作业,掘进作业安全有效的执行不仅取决于完善的掘进设备,而且还要依据巷道的实际地质条件制定良好的施工工艺方法。现有的支护装备在应用过程中还存在一些问题,随着掘进过程中设备自动化的程度越来越高,对支护装备的安全可靠性提出了更高的要求。因此,本文在分析巷道掘进顶板支护类型的基础上,对应用过程中的问题进行解析同时给出解决方法,以确保井下巷道掘进作业安全有效开展。

1 巷道掘进顶板支护类型

从现有的巷道支护装备来看,巷道支护技术种类较多,通常由主动支护与被动支护之分,一般涵盖加固支护、围岩支护和近年来新兴的多元支护。在巷道围岩表面利用金属支架防止围岩变形或掉落的方式,称为围岩支护,是被动支护技术中的一种,该方式成本较低,但应用过程中存在较大的安全风险;以锚杆支护为主要类型的加固支护技术,一般应用在巷道围岩的防护,可适当调整围岩的变形周期,属于主动支护技术中的一种;近年来,逐步将巷道掘进技术和支护技术相结合,多种设备共同作用、同步协调作业,此种方式即为多元支护,其自动化程度高、安全性好,已逐步在煤矿井下应用[1]。

预留煤柱:巷道掘进过程中,运输平巷为上区段,通风平巷为下区段,为避免支撑压力在下区段出现最大值,须预设足够的煤柱。这种支护类型操作简单,便于排水与通风,但后期的维护成本较高,一旦发生故障,出现支撑力由煤柱转移至底部的现象,会降低巷道的稳定性,给煤层的采掘工作带来困难。

型钢支护:机械性能优良,具备一定的承压能力和抗剪切能力。在应用上,其内部型钢多用于承担纵向和横向的动态负载。因此在使用型钢作为支架的设计中,要充分考虑其在纵向和横向动态负载下的安全性。另外,支架的使用性能还与型钢的外形尺寸有一定关联,必须保证型钢构成的支架其外部面积满足最小临界面面积的要求,使型钢处在一个均衡的受力状态下,确保支架的整体使用寿命[2]。

2 顶板支护问题及影响因素

2.1 围岩受压变形导致支护故障

在巷道的掘进作业中,围岩的受力是一个动态变化过程。当围岩受到过大的膨胀压力及挤压力时会出现严重变形。尤其是当围岩硬度较低时(软围岩),变形尤为严重,同时造成顶板支护设备故障。

2.2 软岩的移动行造成支护难度高

外力的动态变化使得软岩的稳定性下降,当受力值超出一定范围后软岩随之移动。这将改变支护设备的承载工況,增加后期运行维护的难度;同时处于移动变化的软岩也会给排水及通风工作带来更多的麻烦。因而对于巷道软岩的支护其难度较高。

2.3 自然因素

相较于普通围岩,自然因素对软围岩的作用要更明显。软围岩具有较强的吸水性,吸水后的软围岩容易破碎,由石块状变为颗粒状,如果水分较充足则会变为泥浆[3]。围岩本身就处于一个膨胀力动态变化的工况中,其移动性较强,加之围岩的解体性及泥浆化,导致支护设备在复杂多变的环境下极易失效,从而加剧了对巷道稳定性的破坏。

2.4 人为因素

一般来说,巷道掘进顶板支护在巷道掘进深度不是很大的情况下,其支护作业较简单;但随着掘进深度的不断增加,支护作业的难度也会逐渐提升。同时由于煤矿整体开采面积的增大,巷道围岩所承受的挤压力会相应的增加,致使支护顶板脱落、支护设备故障频发,严重阻碍了支护作业的进程。另外,在巷道掘进过程中采用的爆破技术,爆破的瞬时冲击力以及余波振动都会造成巷道围岩松动甚至掉落,也在一定程度上加剧了支护作业的复杂性。

3 掘进顶板支护应对策略

根据煤矿井下巷道的特点、顶板支护应用过程中存在的问题,可知支护设备中顶板抵抗变形的能力对支护效果有着至关重要的作用。在解决顶板支护现有的问题上,必须从整体结构设计方面增加顶板的强度,尤其是顶板在恶劣工况下抵抗变形的能力,对提升支护作业水平十分必要。

在改善支护设备的同时,还应该解决爆破冲击和余波振动所带来的影响。为达到在最大程度上保证围岩稳定、降低爆破冲击力对围岩体的挤压力,掘进作业中应采用光面爆破的方式取代传统爆破,并利用锚喷支护巷道,以此提升巷道的整体稳定性。

4 案例分析

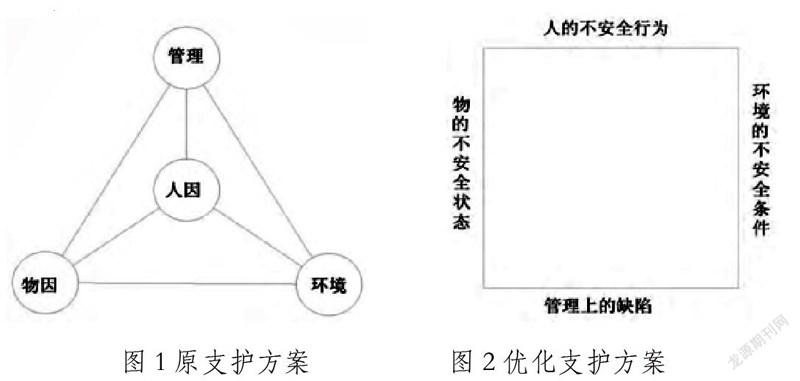

以某煤矿巷道为例,其掘进设备老旧,掘进工艺方案简单,未能依据现有环境及设备制定有效的掘进和支护工艺方法,导致掘进效率低,支护作用不明显,因此急需对支护方案进行优化改进,以满足当前巷道对顶板支护的要求。原有支护方案如图1所示,优化后的支护方案如图2所示。在优化的支护方案中:“二二”支护模式应用在顶板锚索上,设置1m的支护排距;为达到交替支护作用,于两钢带之间和巷道顶角位置分别设置。

与原方案比较,改进后的方案减少了两排锚杆,钢带孔内打上锚索替代锚杆,这样的布置每排可减少2根锚杆。若按照50m掘进距离计算,采用优化方案可节省34根锚杆;通常需要6min打一根锚杆,15min打一根锚索,可见采用优化方案后能大量节省作业时间,显著提升支护作业的效率。同时在优化的支护方案中,可降低1.8%的塑性区深度,并有效控制围岩的位移,有利于后期支护的维护。

4 结论

本文分析了煤矿井下掘进巷道的支护类型,在此基础上对顶板支护应用过程中的问题进行了概述,并提出了顶板支护装置在设计过程中要注重顶板抵抗变形的能力。并辅以实例,对顶板支护参数进行优化,优化后的方案能够提升支护作业的效率。对顶板支护后续在巷道掘进过程中的方案优化提供了一定的参考价值。

参考文献:

[1]冯召永,张永新.巷道支护技术在煤矿井下掘进中的应用研究[J].山东工业技术,2015(21):47-48.

[2]何学科,韦四江,郜进海.半煤岩巷锚杆支护参数优化数值模拟研究[J].河南理工大学学报(自然科学版),2009(06):705-708.

[3]李涛.半煤岩巷快速掘进技术及合理支护参数的研究[J].蒙古煤炭经济,2013(06):96-97.