测速齿轮损伤对不同测速传感器测速结果影响的分析

2019-09-10吕跃跃赵友有杨壮豪

吕跃跃,赵友有,杨壮豪

(中广核研究院有限公司,广东 深圳 518000)

0 引言

在大型转动机械的转速测量工作中,测速探头搭配测速齿轮的测速方式是最常用、最成熟的技术方案。测速齿轮常随转动设备一同供货,更换测速齿轮存在价格昂贵、定制周期长等问题。此外,部分测速齿轮通过转动机械的转子轴头铣得,无法更换且修复困难。

本文以工程应用中的测速齿轮损伤引发的测速不稳为切入点,分别对MPU、电涡流和霍尔式传感器在测速齿轮损伤条件下的测速效果进行试验,并分析齿轮损伤对测速结果的影响机理,给出齿轮损伤情况下的测速传感器选型建议,提高测速方案的稳定性、准确性和可靠性。

1 现存问题描述

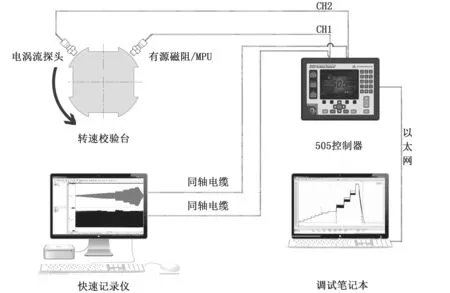

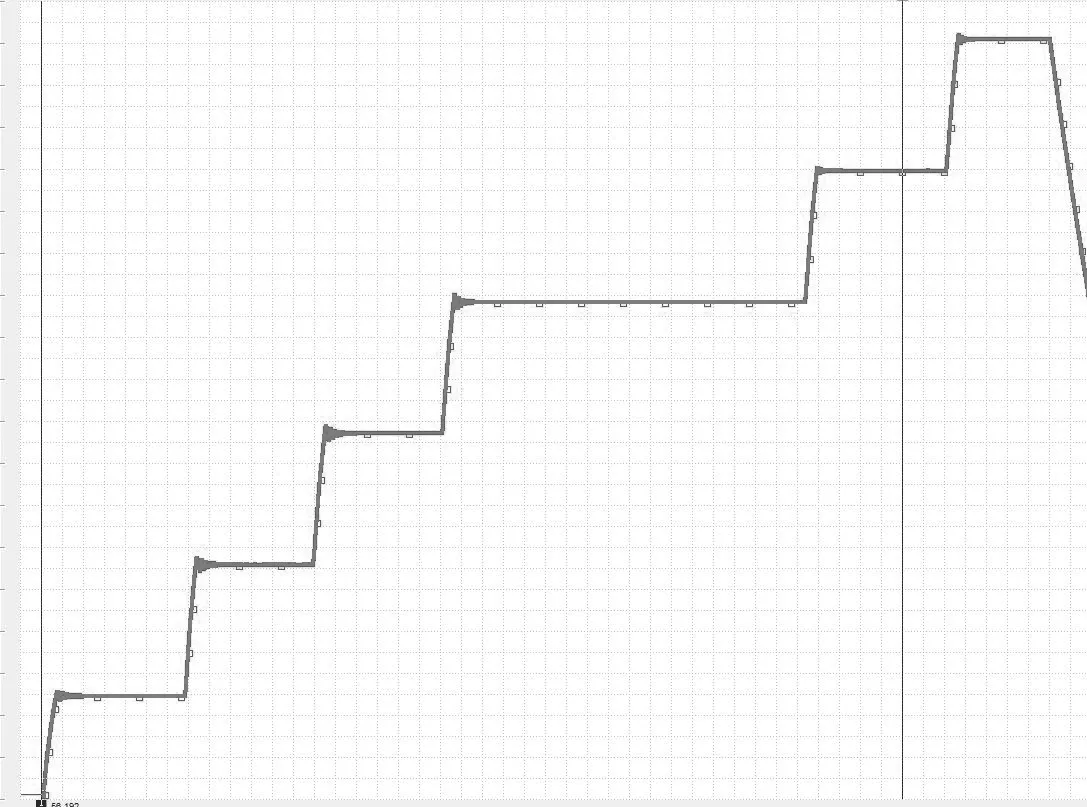

在国内某大型转机的测速环节中,选择霍尔式传感器搭配测速齿轮的技术方案,如图1 所示。由于测速齿轮损伤,测速结果出现大幅波动,测试结果如图2 所示。

图1 测速方案简图Fig.1 A short picture of the speed measurement scheme

图3 转速试验系统结构简图Fig.3 A brief diagram of the structure of the speed test system

通过改变传感器安装间隙等优化方法,问题未能消除。

2 离线试验

2.1 试验概述

试验系统示意图如图3 所示。将试件安装至转速校验台上,安装测速探头,并将测速探头分别接至测速装置和快速记录仪;测速装置通过以太网连接至调试笔记本,实时监测实测转速。通过调试笔记本的转速曲线和快速记录仪的探头波形记录曲线,用以分析试件损伤、校验台转速以及不同探头类型对测速结果的影响。

2.2 试验结果

2.2.1 电涡流探头试验情况

由试验及现场应用经验,电涡流探头在试件损伤的情况下测速结果较好。本次试验测速结果与探头波形如图4和图5 所示。

试验表明,在整个试验过程中,测速结果误差在±1RPM 以内。

图2 现有测速结果Fig.2 Existing speed measurement results

图4 电涡流探头测速结果Fig.4 Electric vortex probe speed results

图5 电涡流探头输出波形Fig.5 Electric vortex probe output waveform

2.2.2 霍尔探头试验情况

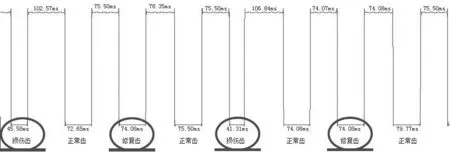

由于电涡流探头测速结果良好,为对比分析,将电涡流探头和霍尔探头同时接进转速测量装置进行试验,测速结果和探头波形分别如图6 和图7 所示。当低转速时,转速测量装置的测速结果误差约为±60RPM;随着转速升高,测速结果逐渐改善;当升至3000RPM 时,测速误差约为±35RPM。试件修复齿波形良好,损伤齿波形畸变明显。

图6 霍尔探头测速结果Fig.6 Hall probe speed measurement results

图8 MPU输出波形Fig.8 MPU output waveform

2.2.3 MPU试验情况

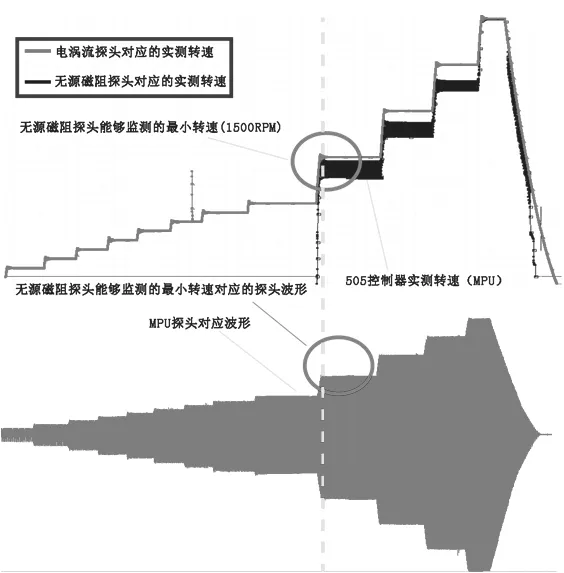

由于电涡流探头测速结果良好,为对比分析,将电涡流探头和MPU 同时接进转速测量装置进行试验,测速结果及探头波形分别如图9 和图8 所示。

当低转速时,转速测量装置无法检测MPU 的有效信号,故转速恒为0RPM;当转速升至1500RPM 时,转速测量装置可以检测MPU 的有效信号, 但转速波动较大。当实际转速为1500RPM 时,测速结果偏差约为±80RPM。随着转速的升高,测速误差逐渐减小。至3000RPM 时,测速误差约为±5RPM。

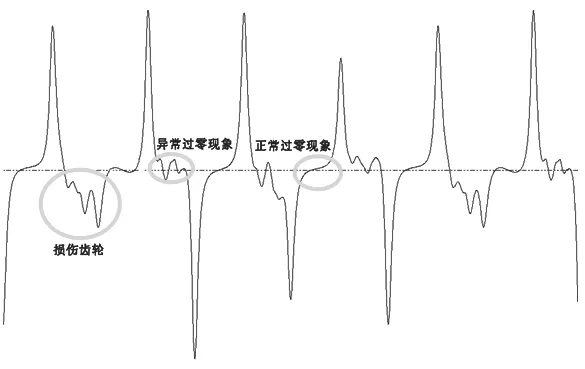

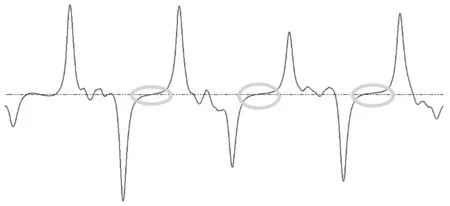

3000RPM 时MPU 波形输出如图8 所示,由图可知该波形多次出现异常过零现象,且损伤齿处波形畸变严重。

3 原因分析

3.1 MPU探头

MPU 结构简图如图10 所示,其主要部件有永磁体、极片、线圈等。当极片正对测速齿轮凸面时,极片中磁通量最大;当极片正对凹面时,磁通量最小。随着齿轮的转动,极片中的磁通不断变化,从而在线圈中感应出电动势,并经信号引线送出。该电动势可反映测速齿轮的转动情况,经转速测量装置预处理后可调理为规整的频率信号,进而计算出实际转速[6]。

图7 霍尔探头输出波形Fig.7 Hall probe output waveform

图9 MPU探头波形与测速结果Fig.9 MPU probe waveform and speed measurement results

图10 MPU结构简图Fig.10 MPU Structure brief

根据图8 可知,修复齿对应波形的边沿特性和正常齿的边沿特性基本一致,未修复齿的边沿特性则存在明显的畸变现象。

MPU 的测量原理为磁/电感应,即当穿过线圈的磁通变化时,线圈会感应出电压,且磁通变化越快,感应电压越大。由于磁通的变化率可通过转速体现,故转速越快,输出电压越大。

图11 MPU相对于试件的位置示意图Fig.11 Map of the position of the MPU relative to the specimen

图13 MPU异常过零现象Fig.13 MPU abnormal zero ingress

图12 MPU正常过零Fig.12 MPU normal crossing zero

图14 MPU损伤齿波Fig.14 MPU damaged tooth waveform

3.1.1 转速测量装置在低转速下无MPU测速结果的原因分析

转速测量装置中MPU 测速通道的有效电压为1Vrms ~35Vrms[2]。当低转速时,由于磁通变化率小,感应电压较低,故转速测量装置无MPU 的测量转速;随着实际转速的逐渐升高,感应电压逐渐增大,当某一齿对应的感应电压超过最低值时,转速测量装置的MPU 监测通道能够测量到转速信号。由于齿轮加工及安装的一致性不高,故在此状况下漏齿现象严重,对外表现为测速结果大幅波动;根据图 8 可知,损伤齿对应的感应电压过低,漏齿频繁,加剧了低转速下的测速跳变现象。随着转速逐渐升高,漏齿现象逐渐消除,测速结果趋向稳定。

3.1.2 MPU波形分析

1)正常过零现象

MPU 处试件凹面的示意图如图11A 所示。由于凹面为平面, 故当探头轴线和凹面垂直时磁通最小,且此时磁通变化率为0。由于试件逆时针旋转,故在此过程中磁通量先减小后增大,对应感应电动势由负值变为正值,从而形成正常过零现象,如图12 所示。

2)试件凸面异常过零现象

MPU 正对试件凸面的示意图如图 11B 所示。由于凸面为圆弧,故理想情况下当MPU 在圆弧面内时,磁通恒定不变,感应电动势为0V。但由于凸面并非理想圆弧,且转动过程中必然存在偏心情况,加之电磁干扰影响,该过程中磁通在小幅波动,对外表现为感应电动势在0V 附近波动,即异常过零现象,如图13 所示。

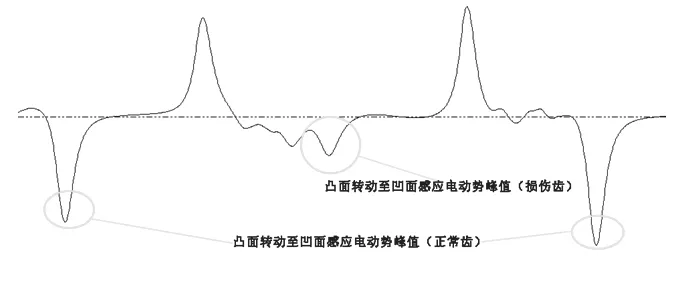

3)试件损伤缺陷影响分析

如图11C 所示,当MPU 经过损伤处时,由于损伤缺陷,导致凸面下凹,磁通量提前降低;当探头自损伤处转至凹面时,磁通变化量小,进而导致磁通变化率低,对外表现为该处峰值较小,如图14 所示。

3.2 霍尔探头

霍尔探头的测量原理如图15 所示[1],其核心部件为一个霍尔三级管(Q1)。当试件凹面正对Q1 基极时,Q1 断开,此时输出端(Signal)约为供电电压(Vin);当凸面正对Q1 基极时,Q1 导通,此时Signal 的电压为Q1 分压值,约为0V。随着测速齿轮的转动,Signal 输出规整的频率信号,可直接用于转速测量装置计算实际转速。

图15 霍尔探头原理图Fig.15 Hall probe schematic

图17 电涡流探头测速原理Fig.17 The speed measurement principle of the electric vortex probe

图16 霍尔探头和电涡流探头比对结果Fig.16 Hall probe vs. electric vortex probe comparison results

图18 “转速测量装置+电涡流探头”测量原理Fig.18 "Speed measurement device and electric vortex probe" measurement principle

3.3 霍尔探头试验结果分析

根据图7 可知,修复齿对应波形的边沿特性和正常齿的边沿特性基本一致,未修复齿的边沿特性则存在明显的畸变现象。

由于霍尔探头的输出波形为边缘陡峭的频率信号,故转速测量装置中的阈值调整方法无法完成有效的波形预处理功能,进而导致转速测量装置测量结果波动。霍尔(蓝)和电涡流探头(红)的波形对比结果如图16 所示。

3.4 电涡流探头

本文中的电涡流探头是一种距离测量传感器,其原理如图17 所示[4,5]。电涡流探头由前置器、延长电缆和探头3 部分组成。前置器通过其内部振荡器产生高频电流,通过延长电缆送至探头线圈。由于电磁感应,线圈产生交变磁场并作用于被测体。由于涡流效应,被测体上感应出交变涡流。交变涡流感应出交变磁场,并反作用于探头线圈,引起线圈上交变电流的幅值和相位变化(变化程度受探头与被测体距离影响)。检测电路监测该幅值和相位变化,经放大器等运算电路得到反映探头与被测体距离的电压信号。

当被测体是一个转动的齿轮时,输出端测得的波形是一个反映齿轮径向轮廓和探头距离的连续波形。该波形可反映测速齿轮的转动情况,经转速测量装置预处理后可调理为规整的频率信号,进而计算出实际转速。

3.5 电涡流探头试验结果分析

根据图5 可知,试件修复后,修复齿对应波形的边沿特性和正常齿的边沿特性基本一致,未修复齿的边沿特性则存在明显的畸变现象。

电涡流探头连续测量探头与试件径向轮廓的距离,并以电压的形式实时输出至转速测量装置。在波形畸变的情况下,测速结果依然能够保持稳定的原因为转速测量装置能够根据波形畸变情况,手动设置阈值电压,如图18 所示。测速探头的波形进入转速测量装置后进行预处理,即将波形和阈值电压进行比较,当波形电压高于阈值电压时,比较结果为高;反之,则为低,从而得到规整的频率信号。转速测量装置的转速计算环节根据预处理后的规整频率信号进行转速计算。由于阈值电压可调,可根据波形的畸变程度上下调整,从而降低甚至消除波形畸变的影响。

表1 探头测速效果比较Table 1 Comparison of probe speed measurement results

4 结论

4.1 电涡流探头

电涡流探头为位移测量传感器,其输出信号为连续电压信号。其输出信号经转速测量装置的预处理环节后,能够输出规整的波形,消除试件缺陷的影响,进而获得良好的测速效果。

电涡流探头的缺点为元件数量多,单一元件损坏可能影响整体测量功能,故障率较高。

4.2 霍尔探头

霍尔探头以霍尔元件为核心,体积小、寿命长、灵敏度高、抗干扰能力强,输出信号稳定。此外,该有源探头的测量过程不受转速影响,能够实现全转速范围内的高精度转速波形拾取。霍尔探头的开、关触发环节集成于探头内部,触发阈值无法调整。其输出波形接近方波,边沿陡峭,故无法通过外部方法补偿,灵活性略低。实践证明,当测速齿轮损伤时,测速结果易受影响。另,霍尔探头能够加工的最大线径较小(约0.3mm2),当反复拆装时,容易造成信号线断裂。

4.3 MPU

MPU 是汽轮机测速系统中应用最为广泛和成熟的探头类型,其核心部件为线圈,具有故障率低、无需供电等优点。

由于MPU 是通过磁/电感应的原理产生波形,故其在低转速下或齿轮损伤情况下测速表现较差。MPU 通过磁/电感应获得的电压负载能力低,当远距离传输或复杂电磁环境下使用时,波形易受干扰。在本试验中,MPU 波形输出出现多次异常过零现象。随着转速的增加,不排除测速结果大幅跳变的可能。此外,根据Woodward 官方文档[3],MPU 不推荐用于本项目中的齿轮类型。

上述3 种探头优、缺点概述如表1 所示。