凹槽状小翼对涡轮动叶叶顶气动和传热性能的影响

2019-09-10姜世杰李志刚李军

姜世杰,李志刚,李军

(西安交通大学能源与动力工程学院,710049,西安)

燃气涡轮进口温度和压力的升高在提高能量转换效率、降低热耗率的同时,推动了燃气涡轮向大功率方向发展。涡轮动叶叶顶间隙的高温泄漏燃气与动叶主流通道涡和二次流涡相互掺混,降低了动叶气动效率,同时导致动叶顶部产生高传热系数,具有高热负荷的动叶顶部传热及冷却问题导致叶顶烧蚀是涡轮动叶失效的主要原因[1]。动叶叶顶和机匣之间存在相对运动,高温泄漏燃气在旋转作用下受到离心力、科氏力的影响,叶顶间隙的复杂流动形态为凹槽叶顶构型设计带来了挑战。目前,为减少叶顶间隙泄漏损失、降低叶顶的热负荷,从而提高涡轮动叶的气热性能,Bunker等指出,构型设计是提高叶顶气热性能的关键技术之一[2-3]。

科研人员对涡轮动叶叶顶间隙泄漏流和传热特性做了大量研究。Kwak等通过实验测量方法对6种静止状态下不同肩壁结构叶顶壁面换热系数进行了研究,结果表明凹槽状叶顶明显降低了叶顶壁面传热系数,不同叶顶肩壁结构几何排列改变了泄漏流动路径,导致了不同传热系数分布[4]。钟兢军等基于直列叶栅实验验证了叶顶小翼结构能减小泄漏量并提升叶栅气动性能[5]。张敏等采用数值方法研究了1.5级动叶叶顶小翼结构对涡轮级气动性能的影响,结果表明,叶顶小翼结构能抑制泄漏流与主流的掺混,进而减少泄漏损失[6]。

在叶顶传热特性研究方面,Azad等对凹槽状叶顶泄漏流动和传热特性进行了研究,结果表明,凹槽状结构比平叶顶的泄漏量有显著的减少并降低了叶顶平均传热系数[7]。杨佃亮等数值研究了凹槽状叶顶肩壁位置对泄漏流动和传热特性的影响,结果表明吸力侧肩壁的凹槽叶顶具有最低的平均传热系数[8]。Coull等研究了带小翼凹槽状叶顶的传热和气动性能,结果发现,相比于平叶顶结构,带小翼的叶顶结构可提升46%气动性能,同时降低了叶顶平均传热系数[9]。Zou等提出了叶顶小翼结构并进行了气动性能和传热特性的研究,指出了叶顶小翼结构的设计原则[10]。黄琰等数值研究了静止状态下叶顶压力侧小翼对其气热性能的影响,指出压力侧小翼在静止状态能减少叶顶泄漏流量并降低叶顶传热系数[11]。Zhong等指出了小翼结构在亚声速和跨声速流动条件下均能改善叶顶传热性能[12-13]。Zhou等发展了提高叶顶气热性能的小翼结构设计方法,提高了叶顶的气热性能[14]。

目前,叶顶小翼气热性能研究中,小翼结构设计采用平面小翼结构来提升叶顶性能,但这些小翼结构没有使用凹槽设计。本文基于GE-E3涡轮级动叶凹槽状叶顶,在平面小翼的基础上设计了压力侧、吸力侧和两侧设计凹槽状小翼3种叶顶小翼结构,并采用数值方法对比分析凹槽状小翼结构对叶顶泄漏流动和传热特性的影响。本文研究工作将为提高涡轮叶顶的气热性能设计提供参考。

1 数值方法和验证

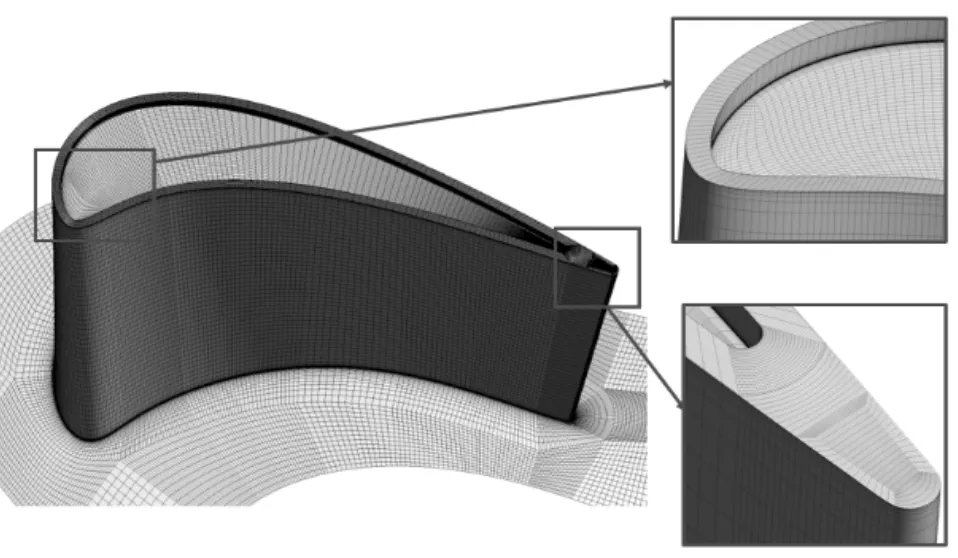

(a)GE-E3涡轮级计算域

(b)GE-E3动叶叶顶计算网格图1 GE-E3涡轮级和动叶叶顶计算网格

GE-E3涡轮级结构[15]和动叶凹槽状叶顶计算网格如图1所示,涡轮级主要几何参数如表1所示。叶顶间隙厚度和肩壁厚度为动叶叶高的1%,凹槽深度为动叶叶高的2%。采用ANSYS-ICEM生成结构化网格,计算域包含静叶和动叶流道,流道两侧采用周期性边界条件;为防止回流造成影响,动叶出口设在动叶尾缘1.8倍轴向弦长处。为保证网格质量,叶片壁面周围和叶顶间隙内均采用O型网格,壁面网格进行加密处理以保证壁面y+<1.0,数值计算采用二阶迎风格式,动静交界面为混合平面方法,当计算残差达到10-4以下时可认为计算收敛。

表1 涡轮级几何参数[15]

数值计算边界条件[15]如表2所示,涡轮级静叶进口给定总温、总压,动叶出口给定静压,壁面采用无滑移等温条件。传热系数定义为

h=q/(Tw-Tad)=(q1-q2)/(T1-T2)

(1)

式中:q为壁面的传热量;Tw为壁面温度;Tad为靠近壁面的流体温度。采用文献[10]的方法,根据壁面温度条件下的传热量之差来计算传热系数,q1、q2是在壁面温度为T1、T2条件下的壁面传热量,T1=490 K,T2=510 K。

表2 涡轮级数值计算边界条件[15]

4种湍流模型下叶顶传热系数与实验数据[15]云图的对比如图2所示,可知标准k-ω湍流模型的传热系数分布与实验数据吻合。Ledezma等验证了采用标准k-ω湍流模型研究小翼叶顶气热性能的有效性[16-18]。

(a)实验数据[15]

(b)标准k-ε模型 (c)标准k-ω模型

(d)RNGk-ε模型 (e)SSTk-ω模型

图2 不同湍流模型下叶顶传热系数等值线云图对比

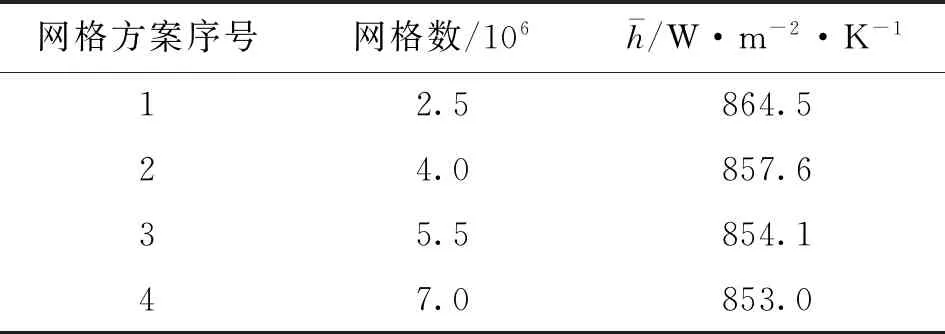

表3 计算网格无关性验证

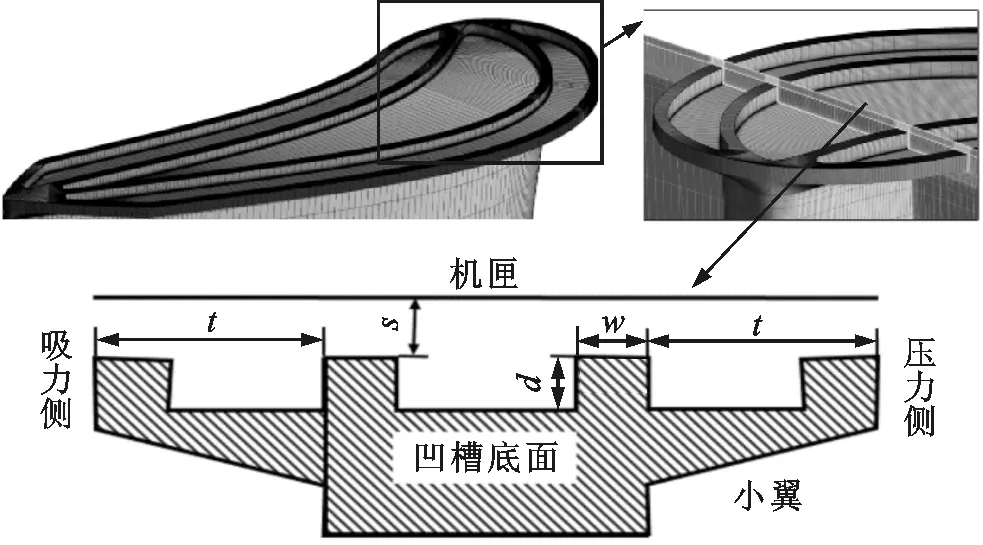

(a)压力侧凹槽状小翼结构(结构2)

(b)吸力侧凹槽状小翼结构(结构3)

(c)压力侧和吸力侧凹槽状小翼结构(结构4)图3 3种凹槽状小翼结构尺寸和计算网格

2 叶顶小翼结构

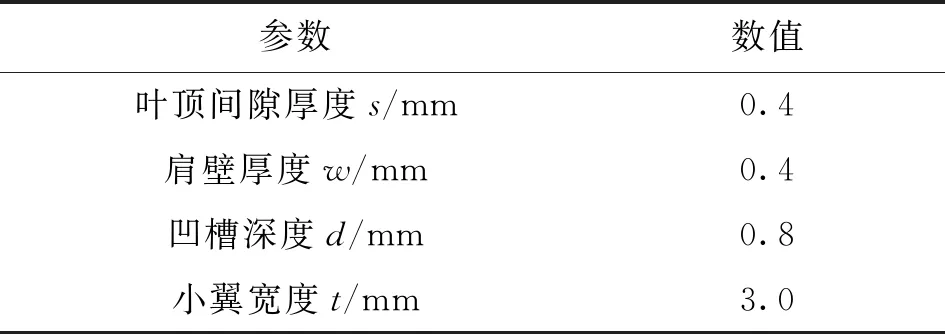

本文在常用平面小翼结构基础上设计使用凹槽状小翼结构,3种凹槽状小翼的几何尺寸和计算网格如图3所示,图中小翼宽度为3 mm,为叶片厚度的0.4倍,小翼上肩壁厚度、高度均和中间肩壁相同。没有小翼结构的凹槽状叶顶称为结构1,压力侧凹槽状小翼叶顶称为结构2,吸力侧凹槽状小翼叶顶称为结构3,压力侧和吸力侧具有凹槽状小翼叶顶称为结构4。动叶凹槽状小翼叶顶的主要几何参数如表4所示。

表4 凹槽状小翼结构几何尺寸

3 结果分析

3.1 传热特性

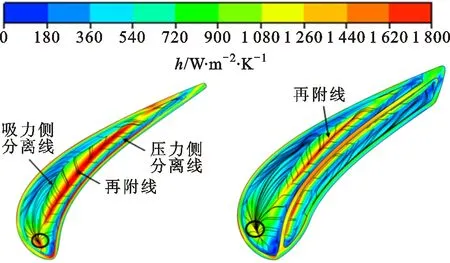

凹槽状小翼结构叶顶壁面传热系数等值线云图和壁面极限流线如图4所示。由图4可知:叶顶结构1的凹槽底部再附线周围出现一条平行于压力侧肩壁的高传热系数区;凹槽前缘位置由叶顶泄漏流冲击作用产生另一个高传热系数区;压力侧和吸力侧凹槽状小翼结构2、3的凹槽底部高传热系数区得到有效减弱;压力侧和吸力侧两侧凹槽状小翼结构4的凹槽底部高传热系数区进一步降低,叶顶前缘附近的高传热系数区基本消失。

(a)结构1 (b)结构2

(c)结构3 (d)结构4图4 叶顶壁面传热系数等值线云图和极限流线

4种凹槽状小翼结构的叶顶平均传热系数的对比如图5所示,可知相比于结构1,结构2、3、4的叶顶表面平均传热系数分别降低了12.2%、17.1%、19.8%。结果表明,叶顶吸力侧凹槽状小翼结构的传热系数比压力侧凹槽状小翼结构更小,在叶顶压力、吸力两侧同时设计凹槽状小翼结构能最大程度降低叶顶热负荷。

3.2 叶顶间隙内流动结构

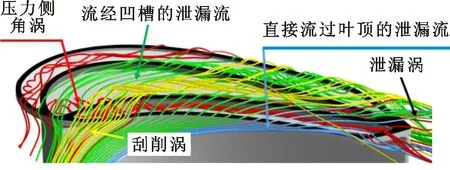

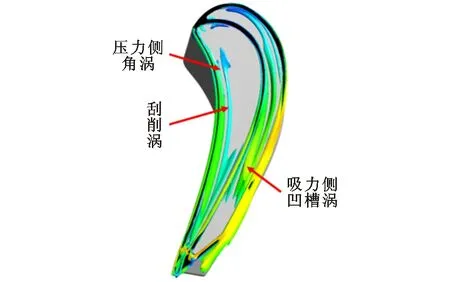

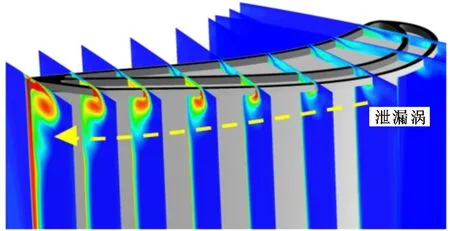

叶顶间隙泄漏流动形态决定凹槽壁面传热系数分布,4种凹槽状小翼结构的叶顶间隙泄漏流形态如图6所示。对于叶顶结构1,间隙泄漏流在凹槽压力侧形成从叶顶前缘伸向叶顶尾缘的压力侧角涡和刮削涡,泄漏流从压力侧角涡和刮削涡之间通过;在叶顶60%轴向弦长下游部分,由于刮削涡逐渐偏离到吸力侧肩壁,凹槽内逐渐由压力侧角涡主导流动,泄漏流从凹槽上方直接流过叶顶间隙,不再流入凹槽内部。3种凹槽状小翼结构中,泄漏流从压力侧角涡和刮削涡之间通过,但压力侧角涡、刮削涡的强度和位置产生了变化,影响凹槽内流动形态。相比于凹槽状叶顶结构1,叶顶结构2的压力侧凹槽内部形成从凹槽前缘流向凹槽尾缘的压力侧凹槽涡,该涡在压力侧凹槽内产生堵塞作用,阻止泄漏流进入压力侧凹槽;泄漏流在掠过压力侧凹槽上方间隙后流入中间凹槽,压力侧角涡强度减小,刮削涡起始位置远离叶片前缘。在叶顶结构3中,由于吸力侧凹槽的影响,压力侧角涡强度进一步减弱,刮削涡更加靠近压力侧肩壁并最后从靠近凹槽尾缘位置流出凹槽。吸力侧凹槽内流体主要由两部分组成:从前缘位置直接流入凹槽形成吸力侧凹槽涡;从中间凹槽流出的泄漏流。这两部分流体在凹槽50%轴向弦长下游位置处相互作用,并形成与中间凹槽相似的迷宫密封流动结构。叶顶结构4的叶顶流动特征兼具结构2、结构3的特点,刮削涡在靠近压力侧肩壁的同时起始位置远离叶片前缘,压力侧角涡的强度减弱。

(b)压力侧凹槽状小翼结构(结构2)

(c)吸力侧凹槽状小翼结构(结构3)

(d)压力侧和吸力侧凹槽状小翼结构(结构4)图6 4种凹槽状叶顶间隙泄漏流

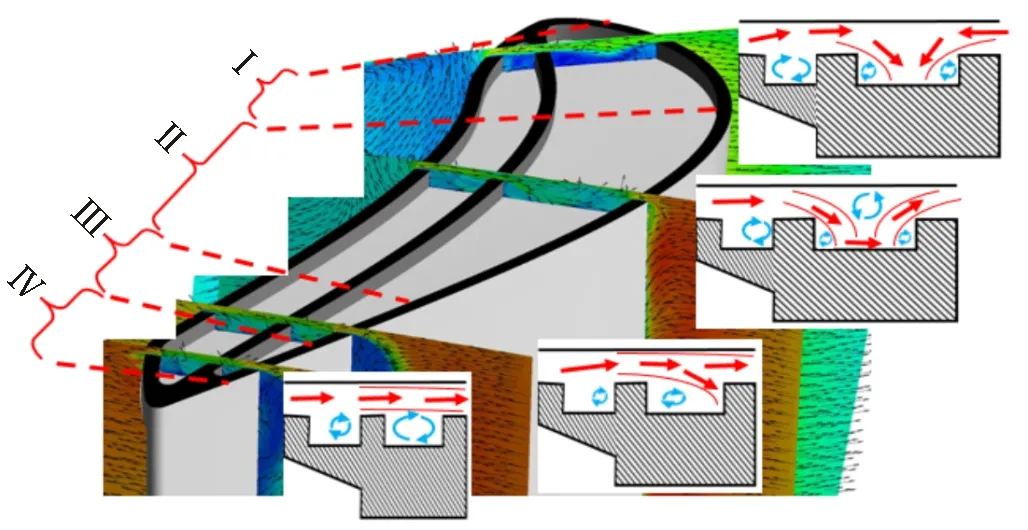

凹槽状叶顶结构1的间隙泄漏涡系结构和典型截面二维流动图谱如图7所示,涡系结构采用Q判据进行绘制。凹槽状叶顶间隙的流动结构主要由压力侧角涡和刮削涡主导,压力侧角涡的强度强于刮削涡。在Ⅰ区域截面,压力侧角涡和吸力侧角涡主导流动特征,刮削涡的影响基本可以忽略,泄漏流从叶顶肩壁的两侧流入凹槽内并冲击凹槽底部产生高传热区;在Ⅱ区域截面,叶顶间隙内刮削涡逐渐发展,叶顶泄漏流在压力侧角涡、刮削涡和吸力侧角涡的共同作用下流动轨迹呈S状,并冲击到凹槽底部形成高传热系数条纹;在Ⅲ区域截面,压力侧角涡逐渐成为凹槽内的主要涡系结构,刮削涡逐渐偏离出凹槽并移动到吸力侧肩壁上方,只有少量泄漏流进入凹槽,凹槽底部没有高换热系数区形成;在Ⅳ区域截面,压力侧角涡完全主导叶顶间隙的流动,泄漏流直接从凹槽上方流过叶顶区域,不再流入凹槽内部。

(a)无小翼结构凹槽状叶顶间隙涡系结构

(b)间隙二维流动图谱图7 无小翼结构的凹槽状叶顶结构1间隙涡系结构和典型截面的二维流动图谱

(a)结构2涡系结构

(b)结构2二维流动图谱

(c)结构3涡系结构

(d)结构3二维流动图谱

(e)结构4涡系结构

(f)结构4二维流动图谱图8 3种凹槽状小翼结构叶顶间隙涡系结构和典型截面的二维流动图谱

3种凹槽状小翼结构叶顶间隙涡系结构和典型截面二维流动图谱如图8所示,再附线附近的高传热区系数强弱主要取决于压力侧角涡强度,起始位置主要取决于刮削涡。相比于凹槽状叶顶结构1,叶顶结构2的刮削涡起始位置远离叶片前缘,吸力侧角涡扩大,区域Ⅰ扩大;在Ⅱ区域截面,压力侧角涡的马赫数减小,凹槽底面伴随再附线产生的高传热系数条纹强度随之降低;区域Ⅲ、Ⅳ的位置和范围基本没有变化。对于叶顶结构3,由于吸力侧凹槽内吸力侧凹槽涡的形成,吸力侧角涡的发展受到抑制,进而导致区域Ⅰ减小;在Ⅱ区域截面,压力侧角涡的马赫数相比结构2更低,凹槽底部的高传热系数条纹强度更低;区域Ⅱ在叶顶尾缘方向范围扩大,区域Ⅲ、Ⅳ的范围被压缩。对于叶顶结构4,受到压力侧、吸力侧两侧凹槽状小翼的共同影响,叶顶流动特征集合结构2、结构3的特点,区域Ⅰ的范围与结构2类似,相比结构1、结构3有所增加;区域Ⅱ的范围与结构3类似,在叶顶尾缘方向扩大;在区域Ⅱ内,压力侧角涡的马赫数相比结构1、2、3更低,降低了凹槽底面的高传热系数条纹区域。

3.3 气动性能

采用叶栅通道总压损失系数来表征叶顶的气动性能,总压损失系数为

(2)

式中:Pt,1为动叶进口的面积平均相对总压;Pt为当地的相对总压;ρ为当地流体密度;V为旋转域内的平均速度。

(a)无小翼结构的凹槽状叶顶结构(结构1)

(b)压力侧凹槽状小翼结构(结构2)

(c)吸力侧凹槽状小翼结构(结构3)

(d)压力侧和吸力侧凹槽状小翼结构(结构4)图9 吸力侧叶栅流道内总压损失系数等值线云图

凹槽状小翼结构叶顶吸力侧叶栅流道总压损失系数等值线云图如图9所示。对叶顶结构1、2,高总压损失系数区域主要分为两个部分:第1个区域位于60%~80%叶高位置,由叶片通道涡产生;第2个区域位于80%~100%叶高位置,由叶顶的泄漏涡产生。对叶顶结构3、4,由于吸力侧凹槽状小翼的影响,流道内只有一处高总压损失系数区域,位于吸力侧小翼的下方,由叶顶的泄漏涡产生。吸力侧叶栅通道涡强度大大减弱,和泄漏涡掺混在一起,与文献[13-14]得到的结论一致。

在4种叶顶结构中,吸力侧的泄漏涡均明显存在且位置基本相似:靠近叶片吸力面,与机匣保持平行,在叶高方向没有位移。4种叶顶结构通道涡的位置和强度具有较大变化:在叶顶结构1、2中,由于没有吸力侧小翼的影响,流体从间隙分离并形成通道涡,在向下游的流动过程中逐渐向叶根方向移动;在叶顶结构3、4中,由于吸力侧凹槽状小翼结构的影响,泄漏涡的位置与叶片吸力面之间存在一定距离,当流体从间隙分离时,会受到泄漏涡卷吸作用,流道内的通道涡并不明显。

为定量分析4种凹槽状小翼叶顶结构的气动性能,在动叶尾缘下游10%轴向弦长位置给出截面总压损失系数等值线云图和叶顶间隙泄漏流三维流线,如图10所示。对于叶顶结构1、2,叶顶泄漏涡引起的气动损失小于通道涡引起的气动损失,在叶顶结构2中,部分泄漏流直接从动叶尾缘处流出,增加了泄漏涡产生的气动损失;对于叶顶结构3、4,其通道涡和泄漏涡相互掺混,总压损失要小于叶顶结构1、2的。

(a)结构1 (b)结构2

(c)结构3 (d)结构4图10 4种凹槽状叶顶结构的叶栅出口截面总压损失系数等值线云图和叶顶间隙泄漏流线

图11 4种凹槽状叶顶结构叶栅平均总压损失系数沿叶高的分布

图12 4种凹槽状叶顶结构叶栅平均总压损失系数比较

4 结 论

采用数值方法研究了压力侧、吸力侧和两侧凹槽状小翼叶顶结构对其传热特性和叶栅流道总压损失的影响,得到如下结论。

(1)压力侧凹槽状小翼结构2、吸力侧凹槽状小翼结构3和两侧凹槽状小翼结构4的叶顶表面平均传热系数,相比于无小翼凹槽状叶顶结构1的平均传热系数分别降低12.2%、17.1%、19.8%;在叶顶的两侧均设置凹槽小翼能最大程度降低叶顶的热负荷。

(2)在叶顶凹槽内压力侧角涡和刮削涡的作用下,泄漏流在凹槽内呈S形流动,在凹槽底面冲击形成高传热系数条纹;在叶顶两侧设置凹槽小翼时,泄漏流的流速降低,压力侧角涡和刮削涡的强度减弱,从而降低了凹槽底面的传热系数。

(3)对比叶顶结构1,压力侧凹槽状小翼结构2的平均总压损失系数增加8.5%,吸力侧凹槽状小翼结构3和两侧凹槽状小翼结构4的平均总压损失系数分别减少8.5%、2.5%;吸力侧凹槽状小翼结构3能有效减少气动损失。综合叶顶传热特性和叶栅流道总压损失,吸力侧凹槽状小翼结构具有最佳的气热性能。