董志黄土塬地区浅埋隧道施工地表纵向裂缝发展时空规律研究

2019-09-10来弘鹏黄鹏志刘禹阳刘俊平

来弘鹏, 黄鹏志, 刘禹阳, 刘俊平

(1. 长安大学, 陕西 西安 710064; 2. 银西铁路有限公司, 宁夏 吴忠 751100)

0 引言

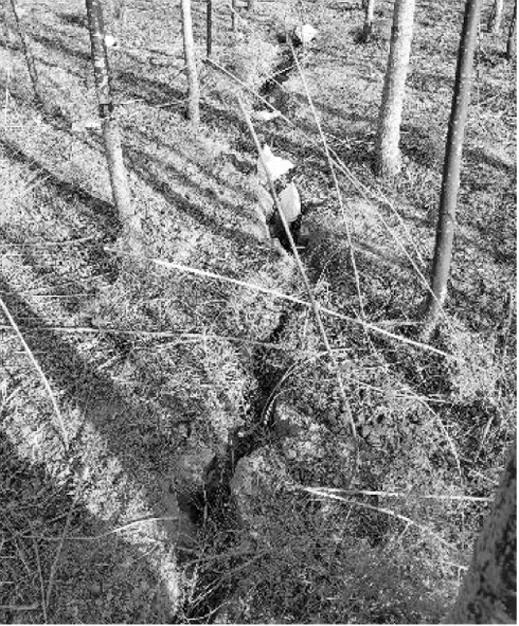

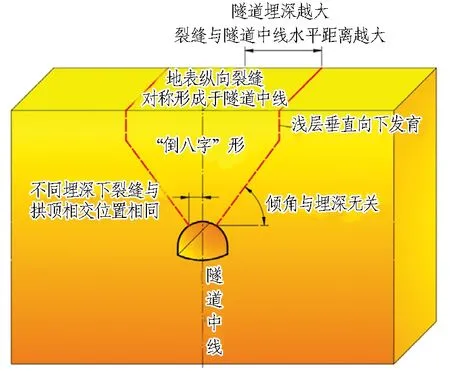

浅埋黄土隧道施工过程中由于黄土地层特殊的垂直结构性,若施工不当,往往会在隧道上方地表产生平行于隧道中心线的纵向裂缝(见图1)。这种地表裂缝不仅会影响隧道的施工安全和运营安全,还会导致隧道上方黄土塬居民区房屋开裂,带来巨大的安全隐患与经济损失。目前,针对黄土地层地表纵向裂缝的发展规律与防控措施,国内外学者已开展了一系列的研究工作,并取得了相应成果。叶朝良等[1]使用物理探测和人工探坑相结合的方法对黄土隧道地表纵向裂缝进行了实测并预测裂缝的发展深度,形成了整套预测地表裂缝深度的探坑方法;丁维利等[2]通过5种不同设备对裂缝深度和裂缝面方向进行了探测,提出黄土隧道地表裂缝分布和深度规律;朱永全[3]依托于郑—西铁路客运专线,在大量调查的基础上,结合离散元软件模拟分析,总结了不同埋深、不同施工方法下黄土隧道地表裂缝的发生与发展规律。以往对黄土隧道施工中地表纵向裂缝的研究多集中于裂缝的空间位置分布与裂缝的成因分析[4-5],对裂缝的发展规律分析往往停留在二维平面空间,不够深入,对在施工过程中预防地表纵向裂缝产生的作用有限。

图1 现场地表纵向裂缝图

综上所述,对浅埋黄土隧道施工过程中地表纵向裂缝发展的时空规律还需进行更加深入的研究,特别是在空间维度上研究不同隧道埋深下裂缝的形态与特征,在时间维度上确定开裂起止时间与裂缝发展速度,综合总结出地表纵向裂缝发展的时空规律,并提出减少地表纵向裂缝的施工防控措施建议。

1 工程概况

1.1 工程地质条件与隧道设计参数

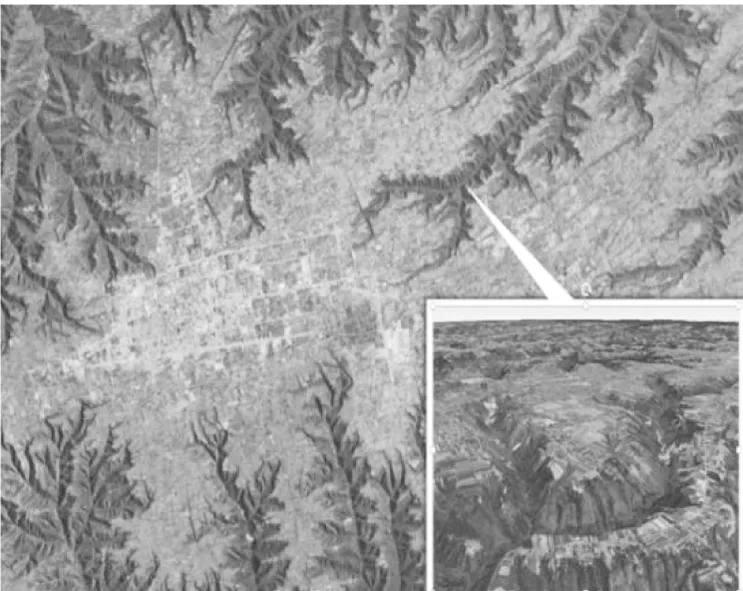

所依托黄土隧道工程位于甘肃省庆阳市境内的董志黄土塬地区,董志塬是目前黄土高原现存面积最大、土层最厚的黄土塬,其地形地貌如图2所示。该黄土塬表层为第四系上更新统黄土,其厚度约为15 m;位于上更新统黄土下部的是第四系中更新统黄土,厚度为150~200 m。受董志塬地形地貌及线路方案控制,隧道全部位于黄土层中。经过实地调查发现,其中地表纵向裂缝最为明显的是隧道浅埋段(长约2 100 m),埋深为20~40 m。

隧道断面宽1 470 cm,高1 223 cm,横截面积大。施工以三台阶留核心土七步开挖法进行隧道掘进,采用长度为4.5 m的φ42 mm超前小导管与长度为9 m的φ159 mm长管棚进行超前支护。隧道衬砌采用复合式衬砌,初期支护采用35 cm厚的C25喷射混凝土,I25a钢拱架间距为60 cm,系统锚杆为φ22 mm砂浆锚杆,隧道二次衬砌为70 cm厚的C35钢筋混凝土。

图2 董志塬基本地形地貌

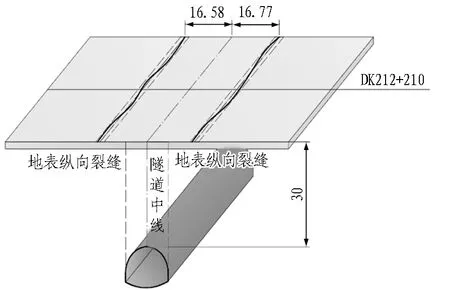

1.2 施工现场地表裂缝分布情况

为了解实际施工现场地表纵向裂缝的分布情况,在隧道埋深为30 m的 DK212+210隧道断面正上方前后35 m范围内的地面进行地表纵向裂缝调查,测量裂缝宽度、裂缝与隧道中线间的水平距离。调查发现,地表主要存在有2条对称于隧道中线的地表纵向裂缝,如图3所示。2条地表纵向裂缝弯曲发育但都大致平行于隧道中线,其中左边裂缝与隧道中线之间水平距离平均为16.58 m,右边裂缝与隧道中线之间水平距离平均为16.77 m,最大裂缝宽度为4.6 cm。现场测量过程如图4所示。

图3 现场地表纵向裂缝分布图(单位: m)

图4 现场地表裂缝测量

2 数值模型的建立与地表纵向裂缝位置的确定

2.1 数值几何模型的建立

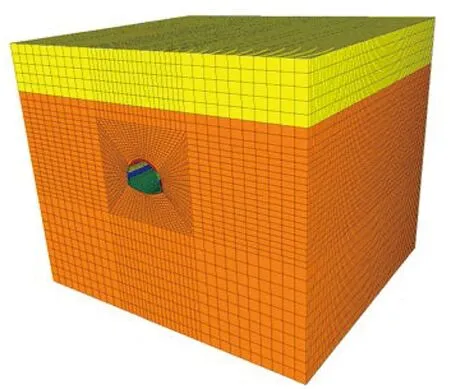

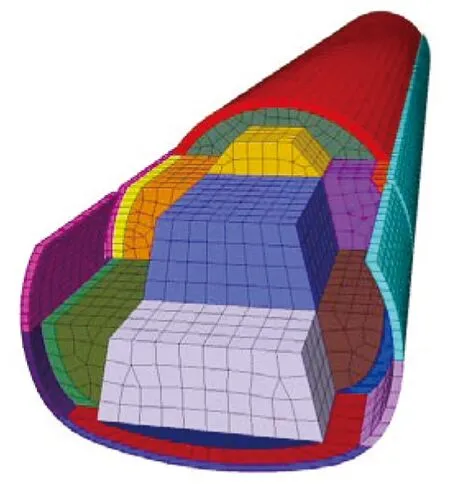

采用FLAC3D数值模拟软件,建立三维有限差分数值计算模型,模型整体尺寸为70 m×100 m×85 m(长×宽×高),如图5所示。其中地层分为2层,表层为15 m厚的第四系上更新统黄土(Q3黄土),以下均为第四系中更新统黄土(Q2黄土)。在模型前后、左右分别施加与其表面垂直的水平约束,在模型下表面施加竖直方向的约束,模型上表面为无约束的自由边界,计算过程中只考虑重力的影响。针对地表裂缝最为明显的浅埋段,将模型隧道埋深分为3种工况,分别为20、30、40 m。隧道模拟开挖采用三台阶七步开挖法,各参数与实际工程保持一致,如图6所示。

图5 数值计算模型图

图6 隧道开挖示意图

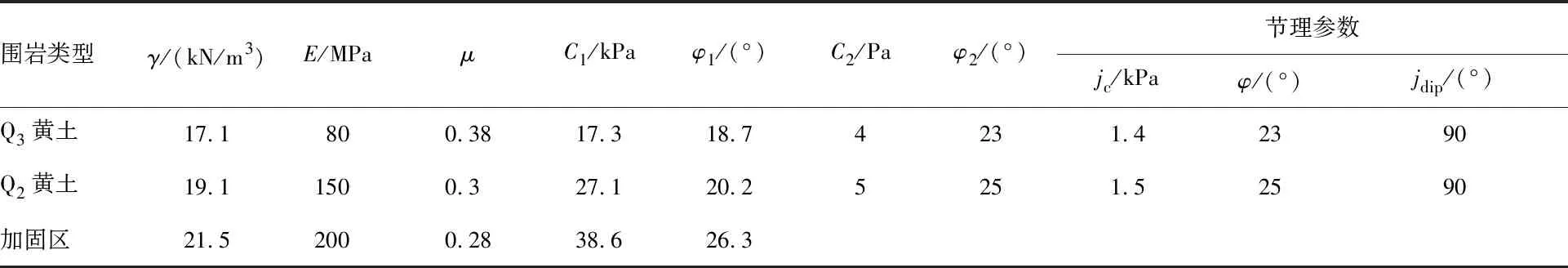

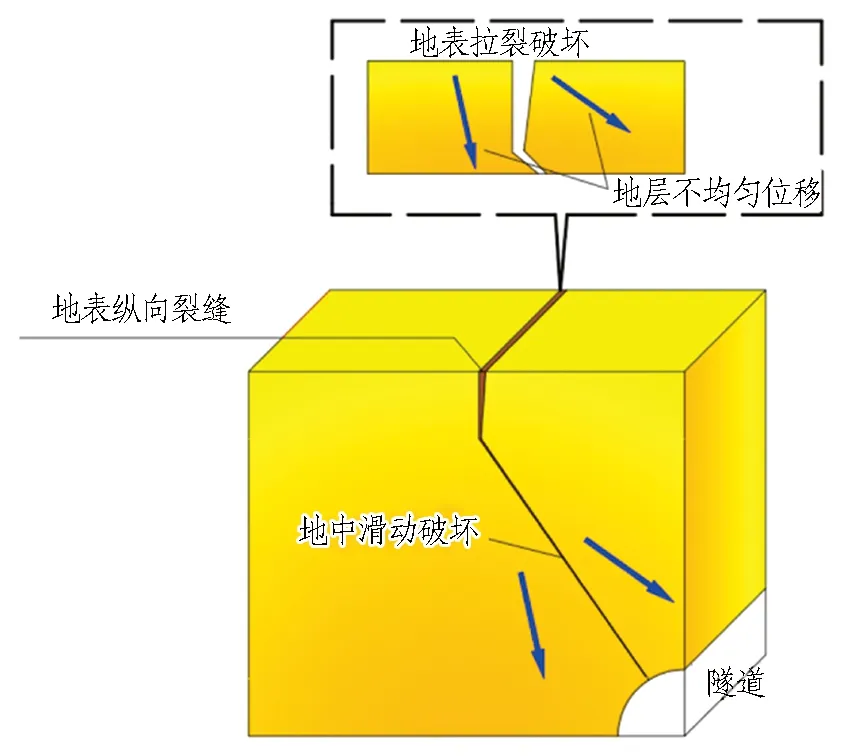

2.2 模型物理力学参数

结合室内试验测得黄土的相关物理参数并依据地质勘探报告确定围岩的物理力学参数,围岩和隧道衬砌均采用实体单元。围岩采用双线性应变软化遍布节理本构模型,衬砌采用线弹性模型,超前小导管的加固作用等效成加固区。各材料物理力学参数如表1和表2所示。

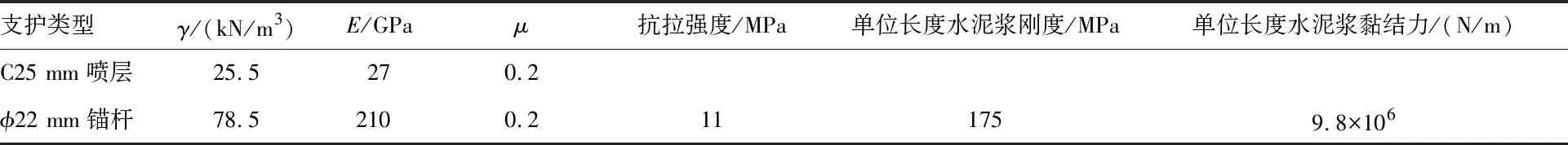

2.3 地表纵向裂缝成因与模型中裂缝位置的确定方法

国内外学者研究发现,在浅埋黄土隧道的修建过程中往往会在地层中产生不均匀的沉降位移[6-8],进而导致地表一定范围内发生拉应力集中。当拉应力超过黄土的抗拉强度或黄土原有垂直节理裂隙的黏结强度后,地表将被拉开而产生可见的地表裂缝[9-11],如图7所示。而相对于地表浅层可见的拉裂破坏,在地表以下一定深度的土体由于自重产生挤压作用,纵向裂缝的表现为滑动破坏面,但是该实际破坏面不会张开,其与地表浅层的可见裂缝连续并且向下延伸至隧道拱顶两侧。

表1 围岩物理力学参数表

注:C1、φ1分别为黄土应变软化前的黏聚力与摩擦角;C2、φ2分别为黄土应变软化后的黏聚力与摩擦角;jc为节理面的连结强度;φ为节理面摩擦角;jdip为节理面倾角。

表2 隧道支护物理力学参数表

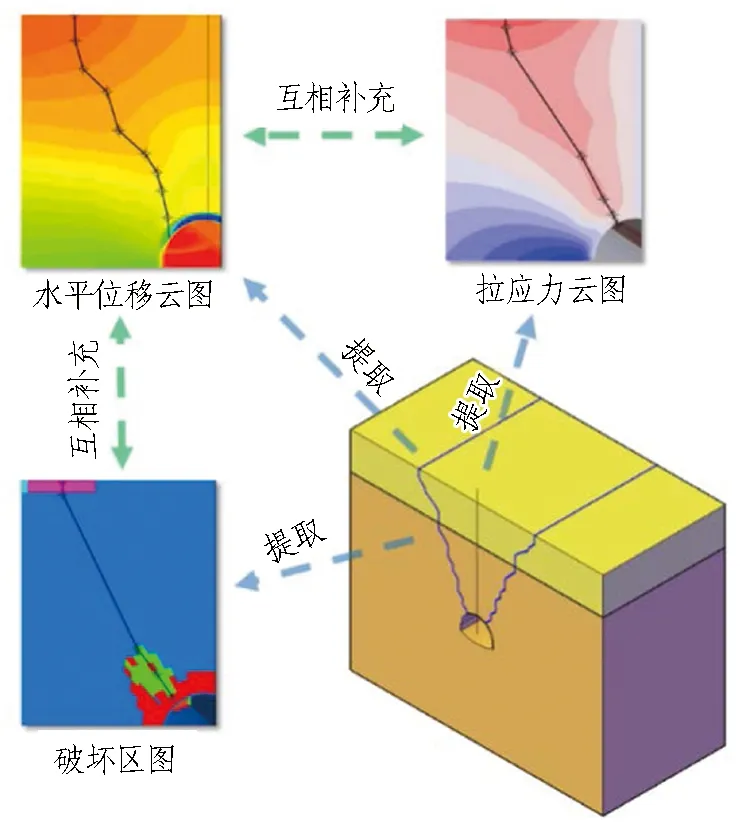

由于FLAC3D软件在模拟过程中无法直观地通过模型的开裂来确定裂缝位置,因此提出了将地层拉应力、地层水平位移、地层土体破坏区3个指标互相结合、互相补充、相互验证的裂缝发展状态综合确定方法: 在地表浅层以地层拉应力最大点连线为主,辅以地层水平位移最大点连线与地表小范围受拉破坏区,判断地表浅层裂缝的发展状态;在地层深部以地层水平位移最大点连线为主,辅以隧道周边地层塑性破坏区位置,确定深层裂缝的发展状态。裂缝发展状态综合确定方法如图8所示。通过分析不同隧道埋深工况下地表纵向裂缝的空间发展状态和不同时间点地表纵向裂缝的时间发展状态,可研究地表纵向裂缝的发展时空规律。

图7 地表纵向裂缝成因示意图

图8 裂缝发展状态综合确定方法

Fig. 8 Comprehensive determination method of crack development status

为了验证数值模拟的真实性与裂缝发展状态综合确定方法的正确性,将模型中所得的地表纵向裂缝的平面分布位置与现场地表纵向裂缝调查数据进行比对,可以发现模拟结果与现场实际情况吻合良好。数值模型中裂缝与隧道中线之间水平距离平均为15.7 m,裂缝平均宽度为4.9 cm,与实际误差在10%之内,说明模型对实际工程中的地表纵向裂缝能有效还原且裂缝发展状态的确定方法可靠。

3 董志黄土塬地区浅埋隧道施工地表纵向裂缝发展时空规律

3.1 地表纵向裂缝发展的空间规律

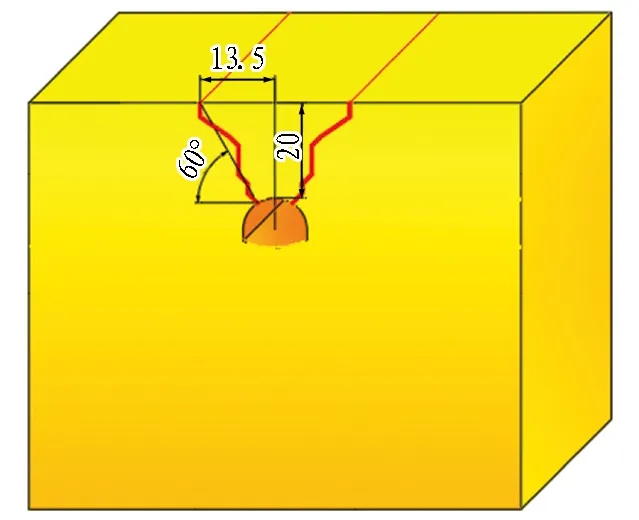

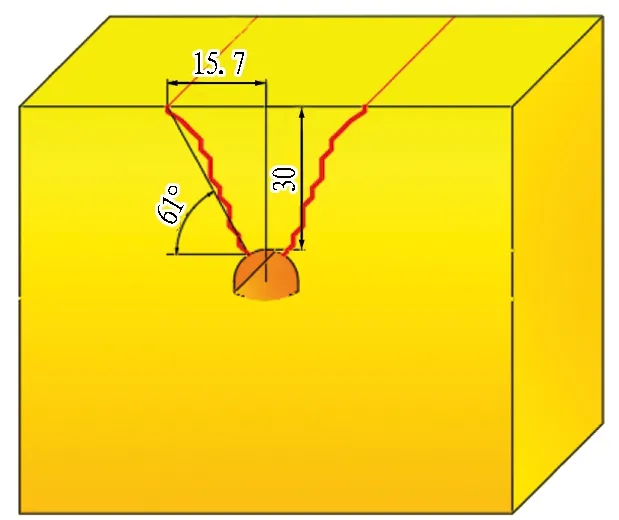

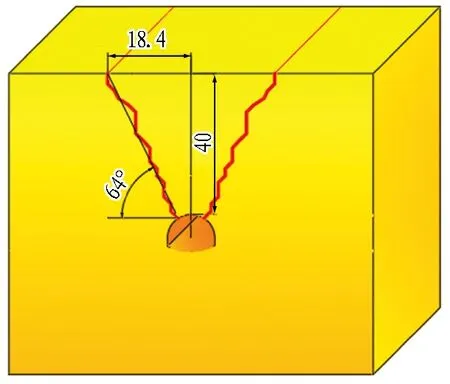

对20、30、40 m埋深条件下的黄土隧道施工进行模拟,得出地表纵向裂缝发育完全后的位置并绘制出裂缝在地层横截面中的空间发展状态图,如图9所示。对不同埋深下地表纵向裂缝发展特征进行分析,最后总结出地表纵向裂缝在地层中发展的空间规律,并用图10进行直观表达。

(a) 埋深20 m

(b) 埋深30 m

(c) 埋深40 m

Fig. 9 Spatial development status of surface longitudinal cracks under different buried depths (unit: m)

1)在隧道开挖轮廓线与黄土地层皆水平且轴对称的情况下,由隧道施工引起的地表纵向裂缝对称形成于隧道中线两侧。

2)地表纵向裂缝在地表浅层一定深度呈向下垂直状,后逐渐向隧道中心线倾斜,总体呈“倒八字”形,最终止于隧道拱顶两侧。

图10 地表纵向裂缝发展的空间规律图

3)地表纵向裂缝与隧道开挖轮廓线相交于拱顶两侧拱腰,该交点与隧道初期支护受力集中点相同,与隧道埋深、隧道开挖方式无关。

4)不同埋深隧道施工所产生的地表纵向裂缝的倾斜角度(裂缝与水平面间夹角)大致相等。

5)地表纵向裂缝与隧道中线之间的水平距离随着隧道埋深增大而增大。

3.2 地表纵向裂缝发展的时间规律

为了确定地表纵向裂缝发展的起止时间与发展速度,揭示地表纵向裂缝发展的时间规律,提取记录了模型中地表纵向裂缝发展全过程中的裂缝深度变化。由于模型隧道每延米开挖时间相等,因此采用模型隧道的开挖长度(掌子面与模型边界距离)作为表示施工进度的时间节点。为了避免数值模型中的尺寸效应,选取距模型边界30 m的横断面作为监测断面。通过对掌子面在不同位置时监测断面地表纵向裂缝的深度监测,分析总结得出地表纵向裂缝发展的时间规律。

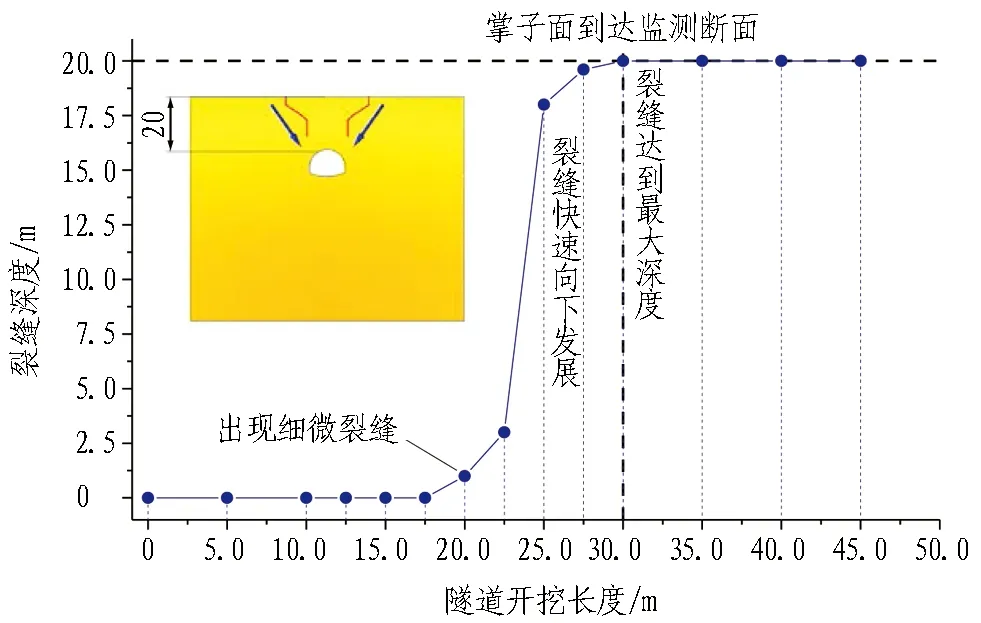

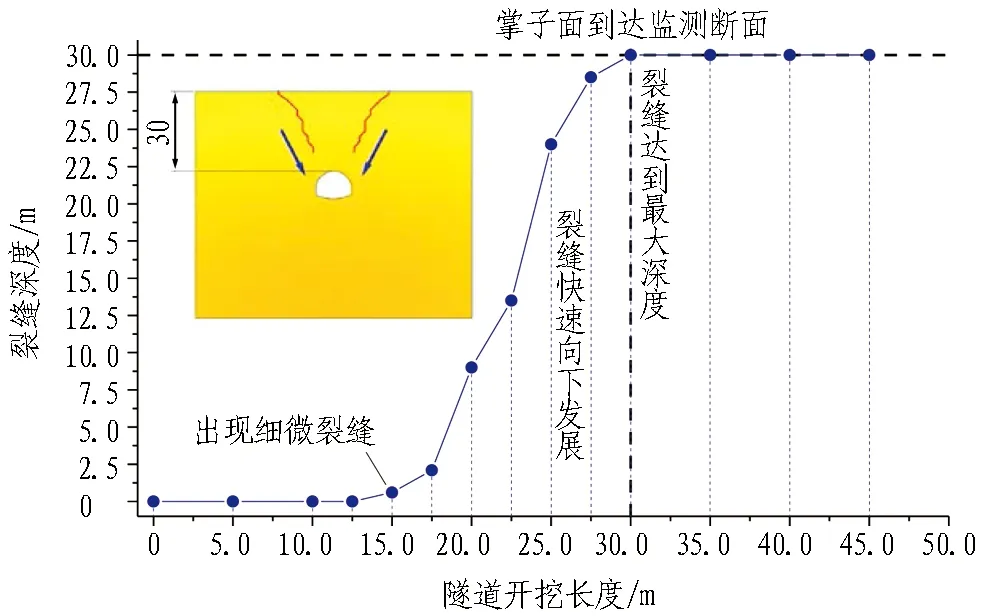

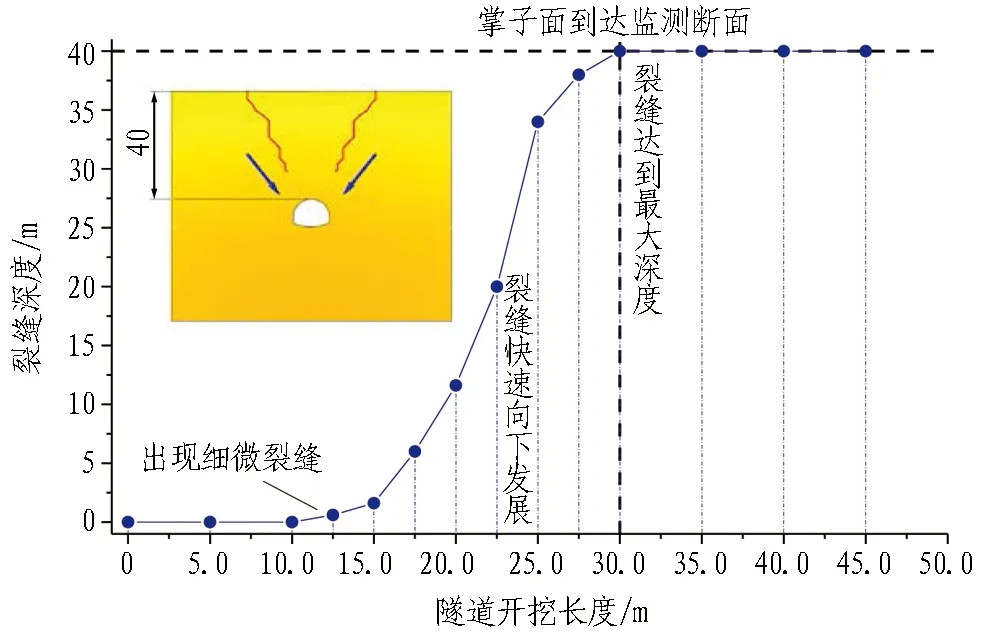

隧道埋深为20、30、40 m工况下的30 m处监测断面地表纵向裂缝发展程度图如图11—13所示。横轴为掌子面距隧道开挖起始位置(模型边界)的距离。

图11 埋深20 m工况下地表纵向裂缝深度发展过程

Fig. 11 Development process of crack depth under buried depth of 20 m

图12 埋深30 m工况下地表纵向裂缝深度发展过程

Fig. 12 Development process of crack depth under buried depth of 30 m

图13 埋深40 m工况下地表纵向裂缝深度发展过程

Fig. 13 Development process of crack depth under buried depth of 40 m

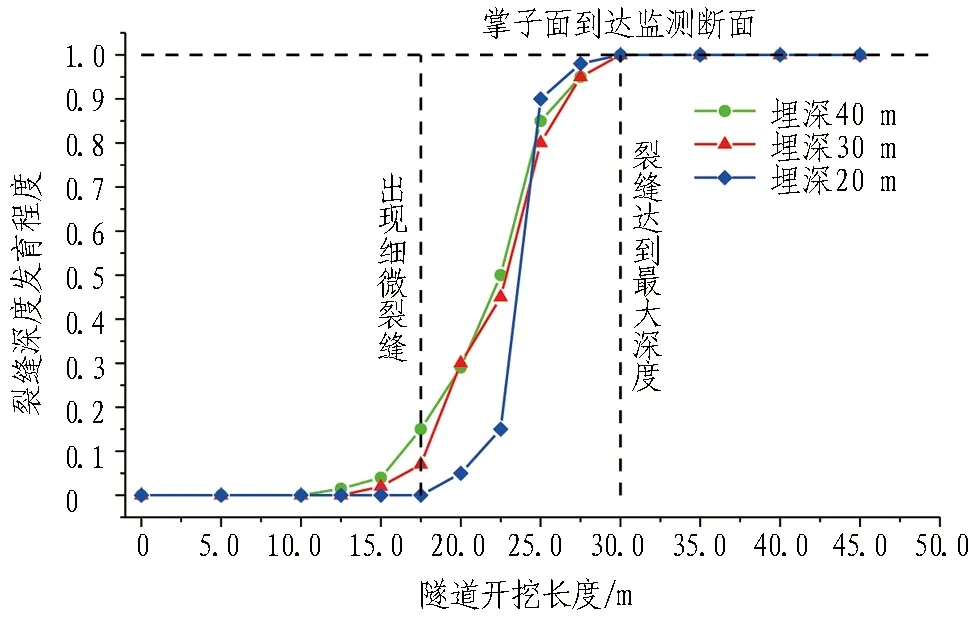

为了对比分析不同埋深下地表纵向裂缝的发展速度,将3个埋深的监测断面地表纵向裂缝发展程度曲线进行比较,结果如图14所示。

图14 3个埋深工况下裂缝深度发展对比图

Fig. 14 Comparison of crack depth development under three different buried depths

通过分析各埋深下裂缝发展的时间特征,总结出以下浅埋隧道施工地表纵向裂缝发展的时间规律:

1)不论隧道埋深大小,地表纵向裂缝在隧道掌子面未推进至监测断面时就已经开始发展,具有时间上的超前性。

2)地表纵向裂缝的发展速度在时间上具有不均匀性,存在有快速发展阶段,总体上呈现“缓—急—缓”的发展规律。

3)当隧道掌子面推进至位于监测断面正下方时,无论隧道埋深大小,监测断面处的地表纵向裂缝深度都已达到相应的最大值。

4)在浅埋条件下,隧道埋深越大,在监测断面处的地表纵向裂缝出现越早,超前范围越大,但发展较慢,快速发展阶段持续时间较长;隧道埋深越小,地表纵向裂缝出现越晚,超前范围越小但发展速度快,快速发展阶段持续时间较短。

4 黄土隧道施工地表纵向裂缝的防控措施建议

4.1 地表纵向裂缝的防控理念

在给出地表纵向裂缝的防控建议之前,必须从地表裂缝的产生机制出发提出科学的防控理念[12-13]。黄土隧道施工过程中掌子面前方围岩发生先行位移,在黄土地层中形成滑动楔形土体,进而在地表以沉降槽的形式对地面产生影响。在沉降槽的前沿由于土体位移量的不均,拉应力集中加之黄土特殊的垂直结构性,导致地表受拉张开,产生地表纵向裂缝[14-15]。根据以上地表纵向裂缝的产生机制,对应裂缝空间上和时间上的演化规律,可以提出2种不同防控理念:

1)在地层中控制掌子面前方围岩先行位移。

2)在地表进行加固,防止地面开裂。

4.2 地表纵向裂缝的防控措施建议

根据2种不同的防控理念,可提出2类防控建议: 一类是通过洞内超前支护措施对掌子面前方围岩进行加固,称为洞内措施;另一类是对隧道上方地表进行预加固处理,称为地表措施。具体建议方案如下:

1)采用注浆导管对隧道掌子面前方土体进行加固。该防控方案属于洞内措施,是在隧道掌子面上台阶拱顶至拱脚范围内施作注浆导管,具体导管长度根据土体参数与隧道埋深确定。该方案控制了掌子面前方围岩先行位移,进而抑制了楔形土体的滑移,从根本上预防了地表纵向裂缝的产生,但成本可能较高,技术难度较大。

2)采用地表注浆对隧道上方地表进行加固。该方案属于地表措施,根据隧道埋深与地层土体参数确定地表沉降槽的拉应力集中区,确定易发生地表开裂的敏感区后在该区域采用普通水泥浆进行钻孔注浆或旋喷桩进行地表土体加固。此方案相较于洞内措施成本低,但在地表有居民区或农田的情况下难以实施。

2种防控建议方案效果、成本、实施条件不同,在实际施工中应根据现场地表实际情况将各方案科学合理地组合起来,进行分段分方案综合治理。

5 结论与建议

本文依托于甘肃省庆阳市董志黄土塬地区浅埋铁路隧道工程,通过现场调查与计算机数值模拟相结合的方式,分析了隧道施工所导致的地表纵向裂缝的形成原因,提出了将地层拉应力、地层水平位移、地层土体破坏区3个指标互相结合、互相补充、相互验证的模型裂缝发展状态综合确定方法,从而揭示了裂缝发展的时空规律,同时给出了相应的地表裂缝防控措施建议。

1)浅埋隧道施工引起的地表纵向裂缝一般对称形成于隧道中线两侧,在地表浅层呈向下垂直状发育状至一定深度后逐渐向隧道中心线倾斜发展,呈“倒八字”形,最终发育至隧道拱顶两侧。

2)在开挖方法相同、隧道断面相同的情况下,不同埋深隧道地表纵向裂缝倾斜角度(裂缝与水平面间夹角)大致相等,且裂缝最终贯通时与拱腰相交位置相同,因而地表纵向裂缝与隧道中线之间的水平距离随着隧道埋深增大而增大。

3)地表纵向裂缝发展具有时间上的超前性,其发展速度在时间上不均匀,总体上呈现“缓—急—缓”的发展速度规律。隧道埋深越大,地表纵向裂缝超前范围越大,但裂缝的发展速度较慢;隧道埋深越小,地表纵向裂缝的超前范围越小,但发展速度快。各埋深裂缝深度在掌子面到达监测断面时已基本完全发育至最大值,后期扩展很小。

根据所得地表纵向裂缝发展时空规律,提出了相应的防控理念。建议在防控地表裂缝的过程中把握好地表裂缝形成的超前性,根据隧道埋深大小,采用洞内超前注浆加固的方式,做好隧道掌子面前方围岩先行位移的控制工作,并结合地表加固措施,避免地表纵向裂缝对隧道施工及后期运营安全造成危害。