基于环路热管的动车组牵引变流器冷却系统方案设计与模拟分析

2019-09-10周丽铭刘涵毅柏立战

周丽铭, 刘涵毅, 柏立战

(1 中国铁道科学研究院集团有限公司 节能环保劳卫研究所, 北京 100081;2 北京航空航天大学, 北京 100191)

随着高速铁路车辆的快速发展,目前大部分车辆靠电力牵引,电力车体内包含大量的强电设备。其中牵引变流器的核心部件IGBT在列车运行过程中,由于不断进行开关切换而产生大量的热,热量随着IGBT开关频率的增加急剧上升,这些热量若不及时有效的排散,功率元件IGBT会产生严重的热疲劳、性能恶化、使用寿命缩短甚至过热烧毁,不仅影响变流器的正常工作,严重情况甚至危及整个列车的安全运行[1],因此,如何将IGBT工作过程产生的热量进行及时、高效的排散成为影响、制约牵引变流器及大功率电子设备使用及进一步发展的关键问题。

1 牵引变流器冷却系统现状总结

目前,和谐号系列高速电动车组牵引变流器冷却系统主要包括两种构成形式,一种是水冷却系统;另外一种是常规热管(重力热管)冷却系统。上面提到的两种冷却方式都存在各自的缺点,对于水冷方式,一方面,单相对流的换热性能较差;另一方面,工质的循环需要消耗额外的泵功,且泵的寿命和运行过程可能出现的泄漏也是这种冷却方式的技术缺点。普通热管多为金属刚性体,且内部存在气液逆流现象,对其布置方式以及传热能力造成限制。尽管应用普通热管可以改善冷却系统的工作性能,但对于大功率,且结构复杂场合,其适用性将受到挑战,对于目前已有的几种冷却型式总结见表1。

2 冷却系统方案设计

2.1 冷却系统方案介绍

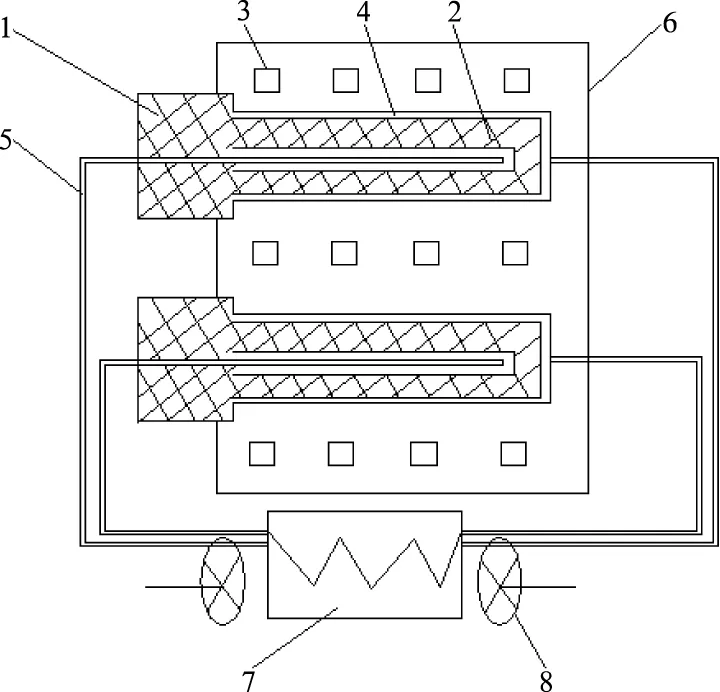

图1是基于环路热管的牵引变流器冷却系统的原理示意简图。

牵引变流器中功率元件产生的废热经导热硅胶传导至变流器底部的冷却基板中,基板内嵌入若干组环路热管的蒸发器,毛细芯表面处的液体工质在这里吸收由基板传输而来的热量后蒸发,经由蒸气槽道汇集至蒸气管线中。在毛细力的驱动下,蒸气工质循环至冷凝散热器中,被散热器冷边的环境空气所冷却,放出热量后重新凝结为液态并返回蒸发器中。可以看出,冷却系统完全依靠毛细力维持循环,除了为风机组供电的配套电机外,无需其他动力来源,和传统的水冷系统相比,免去了水泵及膨胀水箱等大量附加装置。同普通热管相比,环路热管具有以下突出优点:(1)传热能力达普通热管的10倍以上;(2)管线柔韧,结构形状多样化,能够满足复杂结构场合的使用需求;(3)可以实现远距离传递热量;(4)具有很强的反重力运行能力。

表1 和谐号动车组牵引变流器冷却系统主要技术参数[2-6]

1-储液器;2-毛细芯;3-散热元件;4-蒸气槽道;5-蒸气管线;6-冷却基板;7-冷凝器;8-风机组。图1 冷却系统工作原理示意图

如图1所示,整个冷却系统吊装在动车车体下方,作为热沉的环境空气的进风方向为动车两侧。空气经风机增压加速后,按照预设的流量和风速垂直向下流动,与冷凝管中的两相工质换热;随后高温空气继续向下流动并垂直喷向铁轨。

2.2 散热功率和温控要求

冷却系统的散热量要根据待冷却系统在不同工况下所能产生的最大热量来确定[7],这是冷却系统设计的原则之一,对于动车组牵引变流器而言,设计的冷却系统散热量必须大于变流器在不同工作条件下的最大功率损耗;并且当列车运行在可能的高温环境中时,变流器各功率模块的温度也必须控制在警戒值以下。经过大量的文献调研,取环境温度为中国夏季白天的最高温度40 ℃,并以68 kW为基准,再留有5%的余量,即以71.4 kW的散热功率作为冷却系统的设计依据,此条件能满足绝大多数情况下动车组牵引变流器的冷却需求。检验冷却系统是否合格的重要依据是牵引变流器各功率模块的温度能否控制在60 ℃左右[4]的正常工作范围内,并且最高工作温度不得超过64 ℃的警戒值。

2.3 环路热管的参数和结构设计

2.3.1蒸发器的结构和布置

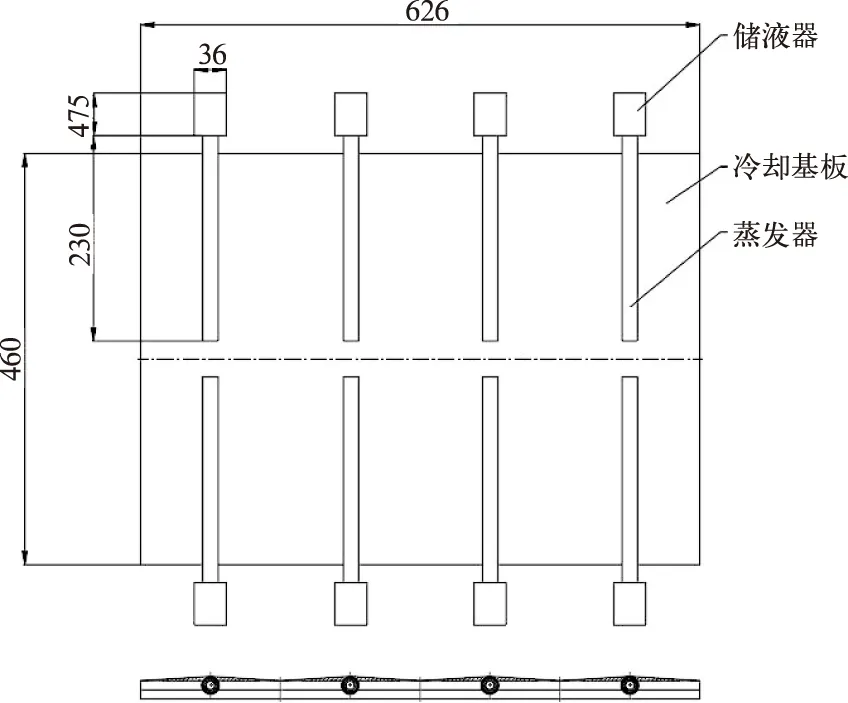

图2是动车组牵引变流器的功率模块实物图,该模块占整个牵引变流器的1/4,其尺寸大约为626×460×192 (mm)[8]。模块的底部是一整块冷却基板,牵引变流器中IGBT等电子元件紧密装贴、固定在冷却基板的外表面,两者之间涂有导热硅脂,以减小元件和冷却基板的温差。

图2 牵引变流器功率模块实物图

当牵引变流器工作时,IGBT元件中由于功率损耗产生的废热将通过导热的方式,传输至冷却基板。在水冷系统中,冷却基板内设有液体流道,功率元件的废热由冷却水带走;而在基于环路热管的冷却系统中,液体流道被环路热管的蒸发器以及一小段蒸气管线所取代,如图3所示。其中,蒸发器嵌入冷却基板中,管内液体工质在这里吸收热量后蒸发,经蒸气槽道汇集后流向外回路的蒸气管线。

根据功率模块的实际尺寸,计划采用8根环路热管对称布置,如图4所示。蒸发器长度设定为Leva=230 mm,不能直接受热的储液器与冷却基板边缘留有20 mm的安全距离;两组对称的环路热管蒸发器末端留有40 mm的空间,用于蒸气管线的引出。蒸发器管径设定为φ20×1 mm。由于蒸发器管壳非常薄,蒸发器内的蒸气温度和外壳温度相差很小,因此工程上通常可以将蒸发器壳体外的温度作为环路热管的工作温度[9],即:Tsat=60 ℃。

2.3.2毛细芯的参数和性能

由图3可知,环路热管的蒸发器从外向内的结构依次是蒸发器管壳、毛细芯体、液体干道。其中,毛细芯是蒸发器乃至环路热管的核心部件,它为工质循环提供所需的动力。毛细芯的主要设计参数包括:毛细芯外径、毛细芯内径、毛细芯体厚度、槽肋宽度、孔隙度、渗透率和最大孔径等。由于毛细芯外壁紧贴蒸发器管壳,毛细芯外径和蒸发器内径相等,即do,w=18 mm。毛细芯厚度同时影响了系统的毛细极限和沸腾极限,通常毛细芯越厚,流体在芯内的阻力和压降越大,但蒸发器热载荷经毛细芯体向液体干道的漏热却相应减少,毛细芯肋中心下部的液体达到核态沸腾所需的过热度稍有增大,因此毛细芯厚度的设计必须综合考虑两方面的因素[8]。考虑到动车组牵引变流器冷却系统的热载荷较大,本例中取δw=8 mm,则毛细芯体的内径为di,w=10 mm。

图3 冷却基板及蒸发器剖面示意图

图4 环路热管组的蒸发器布置图

除了芯体厚度,肋槽比和槽肋宽度也会直接影响到芯体的性能,主要也是体现在最大压降和最大过热度两个方面,一方面,在加工工艺允许的前提下,应尽量减小槽肋宽度。另一方面,肋中心过热度在肋槽比等于0.5附近存在一个最低值,因此应尽量将肋和槽的宽度设定为相等。综上所述,可将肋的宽度和蒸气槽道的宽度均取为0.2 mm。毛细芯相关参数如表2所示。

表2 环路热管毛细芯设计参数表

2.3.3环路热管的管线参数

采用柔性不锈钢作为环路热管的管线材料,管线密度ρ=7 710 kg/m3,导热系数λ=22 W/(m·k)。该种材料的管线内壁光滑,流阻较小,且弯曲性强,便于安装。

整个动车组牵引变流器冷却系统计划采用32组相同的环路热管(一个牵引变流器系统有4个功率模块),每组环路热管的热负荷为:

通过建立环路热管系统的稳态运行模型,经多次调整参数、反复计算,得到了一组兼顾各方的较优解,如表3所示。

表3 管线参数较优解

2.3.4循环工质的选用

环路热管的工质选用综合两个方面问题:(1)工质的临界温度必须高于最大工作温度;(2)工质与环路热管壳体材料必须相容。在一定的工作温度范围内,可能有多种工质同时满足上述条件,

根据目前常用的参数Dunbar因数和Merit因数,通过文献[10]的对比,在60 ℃左右的工作温度下,氨的综合性能占据了绝对优势。氨与不锈钢材料也具有良好的相容性。综上所述,选择氨(R717)作为该冷却系统下环路热管的工作介质。

2.3.5储液器体积和工质充装量

环路热管系统的工质充装量、储液器的形状和体积都对环路热管的正常启动和运行具有重要意义。这两个参数通常要由以下两种工况共同决定[11]:

mfluid=ρhot,l(αVCC+VLC+εV+Vl)+

ρhot,v((1-α)VCC+Vgro+Vv+Vcond)

其中,参数α表示最热工况下储液器内储存的液体工质的体积占储液器总体积的百分比,考虑到实际应用中环路内不凝性气体的影响,最终取α=0.92。

mfluid=ρcold,l(βVCC+εVw+Vgro+Vv+

Vcond+Vl)+ρcold,v(1-β)VCC

其中,参数β表示最冷工况下储液器内剩余液体工质的体积占储液器总体积的百分比,通常β越小,储液器体积和工质充装量越小。考虑到实际安装误差和地形坡度等影响,本设计中取β=0.05。

R717工质在以上两种工况下的部分物性参数如下:

表4 R717工质物性参数

联立两项方程,代入已知数据,可求得储液器体积为:

VCC=42.9 cm3

环路热管的工质充装量为:

mfluid=48.5 g

若储液器采用φ36×1 mm的圆柱形结构,则其高度为:

2.3.6冷凝散热器的参数和结构设计

根据设计,环路热管的蒸气管线从冷却基板引出后,在冷凝器入口处分成十根并联的冷凝管线。冷凝管线沿+x轴方向进入换热器,管内两相工质被管外空气冷却,随后继续沿+x轴方向离开换热器,并在散热器出口外重新合并为一根液体管线返回蒸发器。该部分的结构示意可参考图5。

考虑到整个冷却系统吊装在车架下,散热器的深度不能太厚,另一方面由于空气在散热器中沿流经方向温度不断升高,为了保证冷却效果,散热器中的管线排数也不宜过多,一般以4~8排管路为宜[12],因此本设计中计划采用5排管线的布置,如图6所示。

初设迎面风速uy,air=7.04 m/s,冷凝管选用φ3×0.4 mm的柔性不锈钢管,横向管排距设计为srow=9.6 mm,纵向管列距设计为scol=10.8 mm。由于冷凝管线沿气流方向的排数为nrow=5,而每组环路热管采用10根并联冷凝管线,至少需要占据两列的空间,因此换热器垂直于气流方向的管列数应为ncol=60。翅片采用厚度为δf=0.2 mm的薄铝片,翅片间距sf=1.6 mm,翅片导热系数λf=236 W/(m·k)。根据上述结构设计,可计算散热器的有效长度、高度、深度分别为:

图5 并联冷凝管线出口处结构示意图

图6 换热器管路布置示意图

LHT=Lcond=960 mm

HHT=ncolscol=691.2 mm

δHT=nrowsrow=48.0 mm

由于该冷凝散热器采用顺排套片式结构,需要将预先冲孔的肋片用套片机套在管束上,肋片根部带有双翻边,用以确保套装后的肋片间距以及与基管的紧密贴合。套片后翅片间冷凝管的实际基管外径为:

db,cond=do,cond+2δf=3.4 mm

2.3.7风机组的选用

根据已得散热器的有效长度、高度和深度值计算散热器的迎风面积为:

Ay=LHTHHT=0.663 6 m2

则实际的迎面风速为:

其中,空气的体积流量(风机风量)为:

=4.5916 (m3/s)=16 530 (m3/h)

根据文献[12],计划采用两台T4-72 NO.6型离心式风机,该型号风机具有效率高、噪声低、体积小等优点。两台风机计划采用对称布置,其基本参数如表5所示。

3 牵引变流器环路热管冷却系统的传热极限校核模拟分析

传统热管在运行的过程中需要考虑携带限、毛细限、黏性限、声速限和沸腾限等传热极限[13]。由于环路热管不同于传统热管,其气液管道相互独立,故不存在气液工质的携带限;由于本系统中采用R717非金属工质,故一般也无需考虑黏性限和声速限[8],因此主要考虑冷却系统的毛细极限和沸腾极限。

表5 T4-72 NO.6型离心式风机参数表

环路热管毛细限的含义是:一个循环内,吸液芯提供的毛细力必须能够克服工质循环过程中一切压力损失,否则热管循环将失效,即:

Δpmax,w≥Δptot=Δpout+Δpw

根据稳态模型,环路热管总压降为:

Δphot=Δpgro+Δpv+Δpcond+Δpl+Δpw+Δpg=

3.292 4×103(Pa)

而毛细芯可以提供的最大毛细力为:

可见,由于Δpmax,w>Δphot,该设计系统满足环路热管的毛细极限。

环路热管沸腾限的含义是:当蒸发器热流密度到某一达临界值时,毛细芯肋部中心处的液体工质温度将达到其核态沸腾所需的过热度,从而产生蒸气气泡,并在毛细芯内形成新的气液界面,诱发蒸发过程在毛细芯内部进行,导致传热恶化。引发这一过程的过热度大小的计算公式为:

其中,核化半径rc与毛细芯材料、表面状况、工质物性都有关系,通常对于充注高纯度工质的环路热管,rc一般可取10-8~10-7m[14]。若折中取rc=5×10-8m,则:

ΔTsup=9.374 1 K

实际上,工质的正常工作温度为59.453 1 ℃,冷却系统的设计最大工作温度为64 ℃,即:

ΔTsup=9.374 1 K>Tmax-Tsat=4.546 9 K

因此,正常工作条件下系统不会达到沸腾极限,系统参数设计有效。

4 结 论

介绍了基于环路热管的动车组牵引变流器冷却系统的设计过程,包括冷却系统的工作原理和结构布局,系统散热功率及温控要求、环路热管及冷凝散热器各部件参数的确定,其内容基本涵盖了设计思路、数据来源、文献分析、计算推导、结果优化等各项方面。

所有计算结果表明,所设计的冷却系统可以满足现有动车组牵引变流器的冷却功率需求和实际尺寸限制,同时还预留了一定的裕度。此外,冷却系统的设计基础为散热功率71.4 kW、热沉温度40 ℃的极端情况,由于绝大多数条件下动车组牵引功率小于71.4 kW,环境温度一般也低于40 ℃,可知本冷却系统可以满足目前大部分动车组的实际需求。

此外,由于文中旨在满足绝大多数使用条件的情况下,尽可能减小冷却系统的质量和体积,避免不必要的浪费,因此忽略了某些特殊需求。例如,对于某些运行于高温戈壁地区的动车组,由于外界环境温度较高,本冷却系统可能不能完全提供预设的制冷量。如有类似需求,可通过本章给出的稳态模型进一步调整冷却系统的各项参数来实现。