空化水射流倒空弹药装药的试验研究及数值模拟

2019-09-10张幺玄雷靖华范鑫辰罗志龙

张幺玄,陈 松,廉 鹏,康 超,雷靖华,范鑫辰,罗志龙

(1.西安近代化学研究所,陕西 西安 710065; 2.中国兵器工业试验测试研究院,陕西 华阴 714200)

引 言

目前通用的报废弹药倒空处理方法是高温熔融法,即通过高温蒸汽或热水对浇铸式或压装式TNT装药以及梯萘混合装药的报废弹药进行加热,使其中低熔点的TNT融化,从而顺利从弹壳中倒空装药。该方法简便、易操作,但是应用范围很窄,仅能倒空处理含有TNT低熔点组分的报废弹药。随着新型弹药陆续进入批量报废期,浇铸式发动机、浇铸式及分步压装式战斗部等新工艺弹药(如A-IX-II装药),其装药无法利用现有技术手段进行处理。

水射流技术应用于报废弹药倒空的研究多集中于高压水射流对弹药装药的倒空。罗同杰等[1]设计制作一种利用高压水射流技术倒出弹体装药的实验装置,采用70和85MPa的高压水,分别对130mm口径TNT装药弹体、122mm口径的A-IX-II装药弹体进行倒药实验。结果发现主要有两大问题:一是倒出过程中会产生大量泡沫难以处理;二是由于水压过高,喷嘴及一些密封件需要频繁更换,大大提高了前期投入和后期维修成本。此外,有报道显示[2]高压水射流倒药对一些敏感度稍高的装药不适用,易引起装药爆炸,带来安全隐患。郁红陶等[3]研究了高压水射流清理固体推进剂的安全性,理论分析了该方法的适用性、危险性和点火机制,得出高压水射流清理固体推进剂时,安全性较常规炸药低,必须预先进行作业系统的安全性评估。何远航等[3]模拟计算了高速水射流与凝聚炸药的相互作用过程,可为高压水射流倒药作业的安全设计和操作规范提供理论指导。由上述可以看出,高压水射流倒空装药弹体技术在我国虽然已有应用,但目前还未制定统一的相关标准和规范,无法确保废弃弹药使用高压水射流进行处理的安全性[5]。空化水射流技术是一项比较成熟的技术,其广泛应用于废水处理、降解反应及船体除垢等领域[6-7]。相比高压水射流几十至上百兆帕的射流压力,空化水射流的优势在于所需的射流压力较低,一般不高于32MPa,极大地降低了倒药过程的安全风险,是一种极具潜力的弹药装药倒空技术。

空化水射流用于弹药装药倒空,尤其是高能炸药倒空的研究还未见报道。本研究借鉴空化水射流以往的应用经验,在空化水射流倒药装置上对钝黑铝弹药装药进行倒空试验,并对倒药过程进行模拟分析,以期为空化水射流在弹药装药倒空方面的深入研究提供技术参考和理论指导。

1 实 验

1.1 空化水射流对装药的作用机理

在空化水射流喷射过程中,由于喷嘴结构空化水射流通道的结构变化,引发空化水射流流场内部流场的改变,使得流场涡流中心的压力下降至水汽气化阈值或更低,从而为液体中空化的形成创建条件。

当空化水射流与装药发生冲击碰撞时,空化水射流涡流强度降低至不再能够抵抗压缩外部压力,并且空化腔失去其稳定性,塌陷以形成液压撞击。当塌陷时,空化腔分裂成一系列碎片,形成水累积微空化水射流,对流动产生阻尼作用。在此情况下,装药表面受到液压撞击和水累积微空化水射流的强烈作用,导致其侵蚀性破坏。空化水射流对装药的作用机理如图1所示,空化水射流系对装药的侵蚀能力主要包括两部分:一是高速水射流的冲击侵蚀;二是空化泡溃灭产生的微射流所形成的冲击侵蚀。相关研究表明[8],空化水射流的侵蚀能力高于普通射流的3~5倍。在实际倒药过程中,宏观高速水射流和空化泡微观水射流共同发挥作用达到倒空弹药装药的效果。

1.2 工艺过程

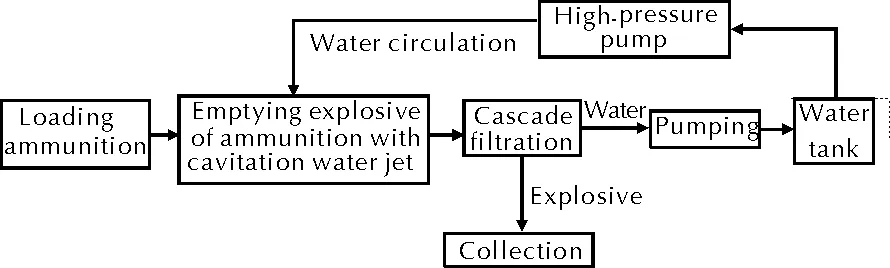

空化水射流倒药工艺流程如图2所示,主要由上弹单元、空化水射流倒药单元、倒药执行机单元、液压驱动单元、药水分离单元、监视与控制等组成。

图2 空化水射流倒药工艺流程Fig.2 Process flow for emptying explosive with cavitation water jet

倒药基本过程为:移载机抓手将弹体移送至弹体装夹位置,装弹夹具尾部由电机驱动,可绕弹体轴心旋转;工艺水加压后经由喷管和喷头空化发生器进入弹体内,开始倒药;倒药过程中喷枪缓慢前进,弹体匀速自旋转,并始终浸在水中,以保证安全;剥离的药块随水流进入水箱底部,经过滤后进入后续处理系统;整个倒药作业现场无人工参与,工作人员在监控室监视和控制作业过程,实现了人机隔离和自动化操作。

1.3 倒药主装置及试验条件

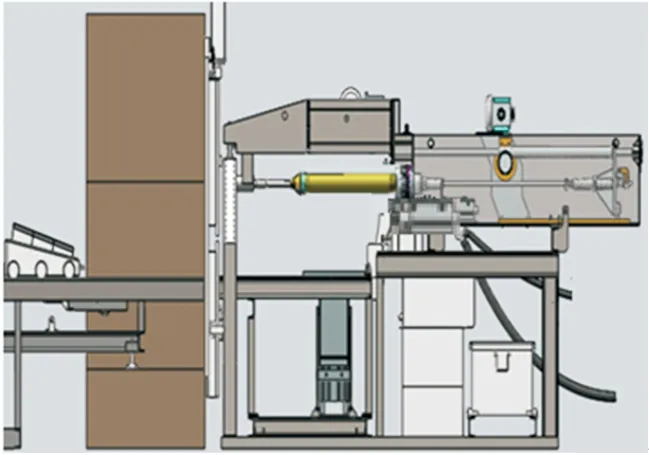

图3为空化水射流倒药主装置。在倒药过程中,为了快速而干净地倒空弹体内的装药,喷头与弹丸之间需有相对的旋转和直线移动(在同一条轴线上),以保证合理的喷射距离和适度的作用时间。

图3 空化水射流倒药主装置Fig.3 Main device for emptying explosive ammunition

弹体与喷头相互之间的旋转与直线移动有3种常见组合方式[9-11]:(1)弹体不动,喷头既绕其轴线旋转又沿其轴线作直线步进移动;(2)喷头静止,弹体既绕其轴线旋转又沿其轴线作直线步进运动;(3)弹体绕其轴线旋转,喷头沿其轴线作直线步进运动。

三者相比,第一种方式存在对高压旋转密封要求太高的问题;第二种方式会使药水回收装置的结构比较复杂;第三种方式规避了前两种方法的缺点。因此,试验过程中弹体与喷头相互之间的旋转与直线移动方式选取第三种方式。

图3倒药主装置的倒药执行方式即采用的是第三种方式,在倒药过程中弹体的绕轴旋转和喷头的直线步进同时进行。根据空化水射流倒空弹药装药流程和关键技术分析,在空化水射流倒药装置上对76~155mm不同口径的钝黑铝弹药装药进行倒空试验。工作条件为:高压泵,功率120kW,其最大水压70MPa,试验工作压强调节在25~32MPa之间,选用5喷嘴喷头,喷嘴孔径1mm,喷头步进速度6mm/min,弹体转速30r/min。

2 试验结果与讨论

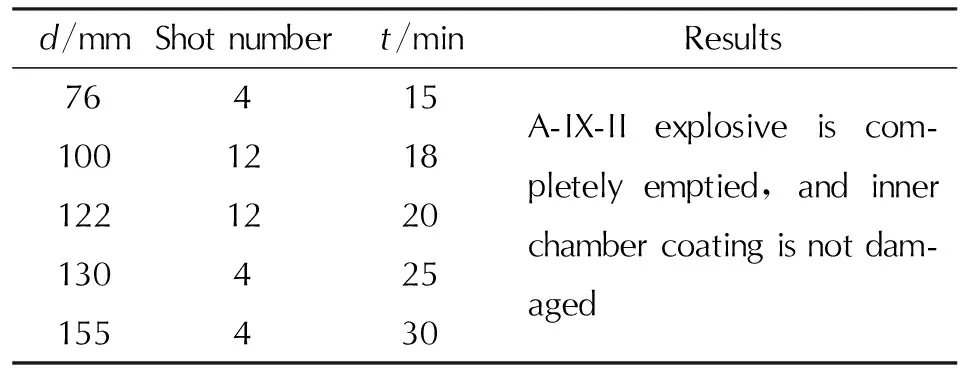

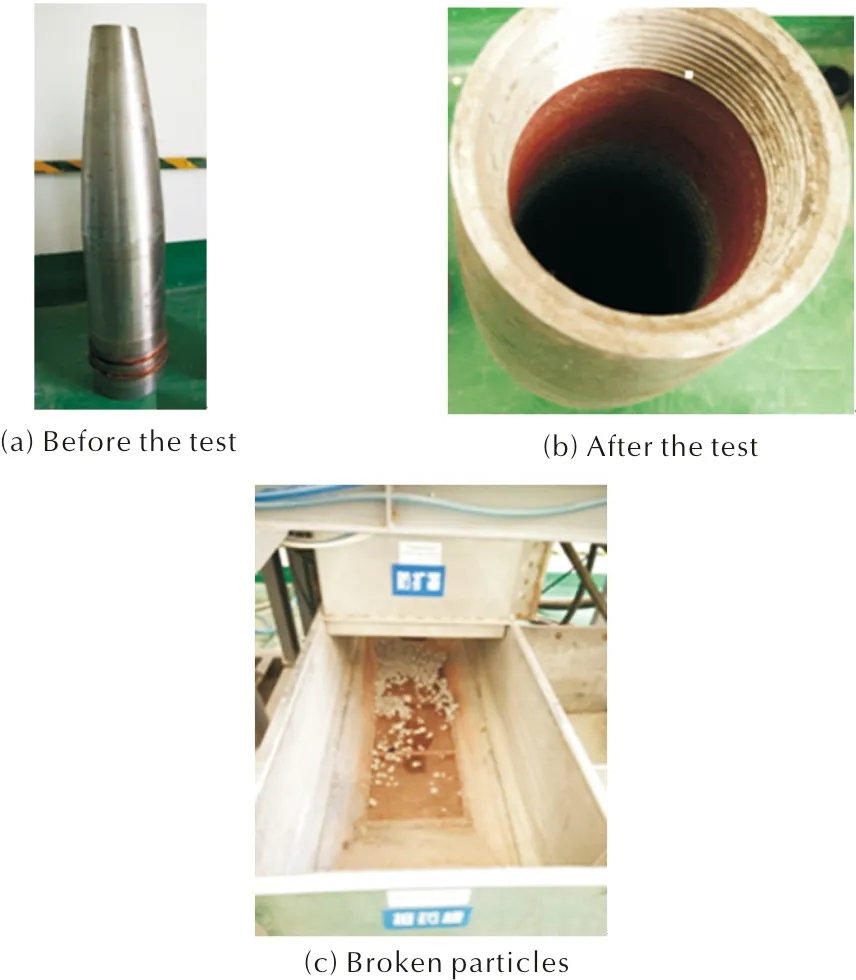

钝黑铝弹药装药倒空试验结果见表1。倒药现场照片如图4所示。

表1 钝黑铝弹药装药倒空试验结果

注:d为弹药口径;t为倒空时间。

由表1可知,空化水射流技术可以在较低的射流压力下干净倒空76~155mm口径的钝黑铝弹药装药,单发倒空时间在15~30min之间,多发平行倒药试验结果显示空化水射流倒空弹药装药试验稳定性好。

图4 倒药现场照片Fig.4 Pictures for emptying explosive of ammunition

由图4(a)和(b)可以看出,装药倒空干净,弹体内腔无损坏;由图4(c)可以看出,倒出装药颗粒的平均大小为1~2cm,最大不超过4cm,倒出药颗粒小有利于后续装药的回收再利用。

3 数值模拟

3.1 物理模型的建立

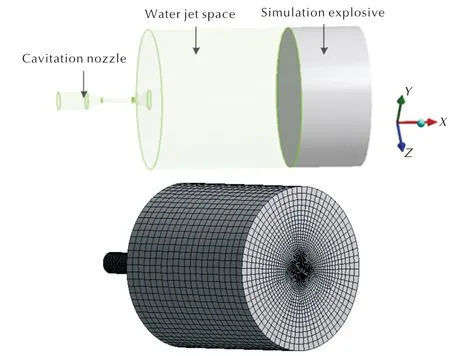

为便于计算,建立单喷嘴空化水射流倒药物理模型,如图5所示。在网格划分中选用结构性的四边形网格,并且在喷嘴及其出口轴线方向上由于射流速度变化迅速,为保证计算精度,对该部分的网格进行加密处理。

图5 单喷嘴空化水射流倒药的物理模型及流体域网格划分Fig.5 Physical model and meth generation for fluid domain of single-nozzel cavitation water jet emplying explosive

3.2 计算方法

选用基于压力的非定常计算方法,在空化水射流系统中,由于存在剧烈的密度变化,因此采用PISO方式对压力速度进行耦合,为保证计算结果的精度和稳定性,在数值离散方式中选择二阶迎风格式对压力、密度和气相变化进行离散,对动量、湍流度的离散采用一阶迎风格式进行,收敛精度以各个参数的参差均小于1×10-4为标准。

选用RNGk-模型作为湍流模型进行计算,近壁面采用非平衡壁面函数方式进行处理;采用Mixture混合模型作为多相流模型进行计算分析,流场内产生的气相均为空化作用产生的空化气泡;采用Schner and Sauer模型作为数值模拟时采用的空化模型。

4 数值模拟结果与讨论

4.1 空化水射流速度场分布

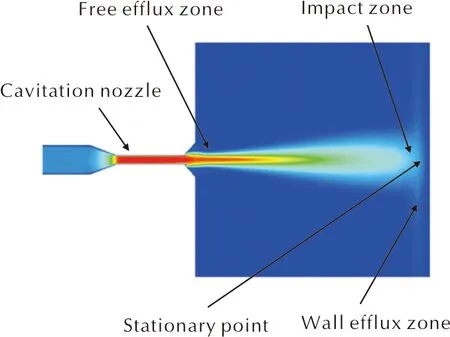

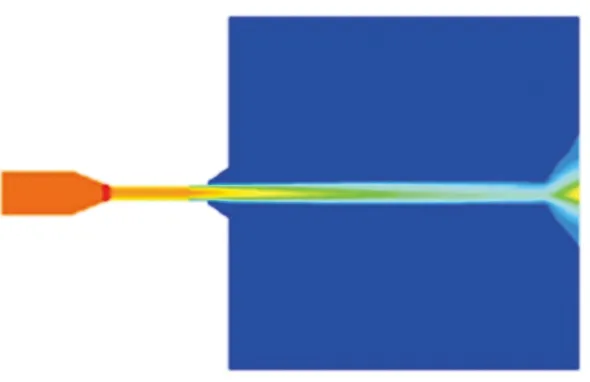

射流冲击模拟装药速度场分布如图6所示。

图6 射流冲击模拟装药速度场分布Fig.6 Velocity distribution for jet impacting the simulation charge

由图6可知,空化水射流包括自由射流区、冲击区和壁面射流区。高速流体从喷嘴出口出来,在喷嘴扩展腔的限制下,切向速度和径向速度没有迅速扩散,离开喷嘴后高速流体到达自由射流区。在自由射流区中,由于切向和径向速度的作用,带动周围更多的流体高速流动,从而增大射流作用面积。

喷嘴出口射流到达模拟装药表面附近前,拥有一个等速率射流区域,该区域的直径略小于矩形收缩段直径;当射流到达模拟装药表面时,射流开始向中心轴的两边离散,并且速度迅速降低,当到达模拟装药表面时,射流速度减小为零,称该点为驻点。

空化水射流中轴线速度先是在入口锥形收缩段陡增,在矩形喉部收缩段达到最大速度,并在此区域保持匀速,在出口扩张段速度出现小幅度缓慢下降,在出口和靶物之间逐渐衰减至零。

喷嘴中最大速度主要与射流压力有关,两者之间的数学公式满足如下方程[12]:

v=44.7·p1/2

式中:v为喷嘴最大速度,m/s;p为射流入口压力,MPa。

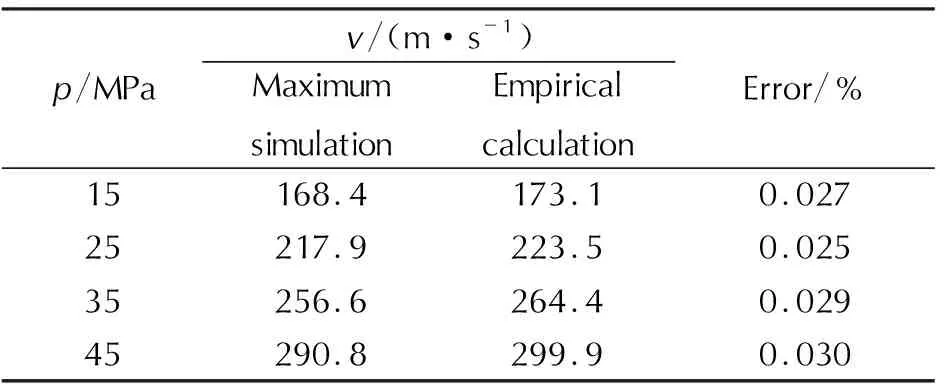

为验证模拟方法的可靠性,将不同射流压力下得到的最大模拟速度与经验公式计算得到的数据进行比对,如表2所示。

表2 最大模拟速度与经验计算速度比较

由表2可以看出,模拟速度与经验速度十分接近,误差不大于0.03%,表明通过数值模拟方法得到的结果真实可靠。

4.2 空化水射流压力场分布

射流冲击模拟装药压力场分布如图7所示。

图7 射流冲击模拟装药压力场分布Fig.7 Pressure distribution for jet impacting the simulation charge

由图7可知,射流压力的分布遵循伯努利定律,射流压力在锥形收缩段达到最大,在矩形喉部收缩段,由于受到喷管壁面的阻力,压力能转化为动能,此处的速度增大,这与上述速度云图的结果相符;在扩张段压力出现一定幅度的回升,迫使射流尽快离开喷嘴,减少动能的损耗,但扩张段回升恢复后的压强依旧小于收缩段的压力,这是由于在喷嘴近壁面处和喷嘴扩张段产生强烈的空化现象,而空化泡在射流中膨胀、收缩,尤其是溃灭运动消耗了原有系统中大量能量;射流压力在自由射流区域不断衰减,主要是射流中空化造成的能量损失以及受到周围流体的阻力,射流能量损耗转移至射流边界周围流体。在模拟装药表面驻点附近的射流出现压力回升的现象,这是由于此处射流同时受到模拟装药和四周流体的限制难以及时向周围扩散,而处于一定强度受压状态,持续到中心射流扩散至射流边界为止[13]。

4.3 空化水射流空化场分布

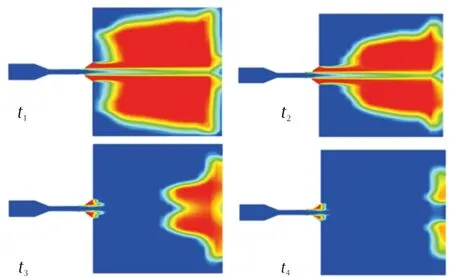

图8为射流发展过程中空化场发展分布情况。

图8 空化场发展云图Fig.8 Evolution of cavitation

由图8可以看出,射流初期在喷嘴扩张段和自由射流空间域产生大量的空化泡,随着时间的推移,这些空化泡在随液流冲击流向模拟装药的过程中,涌向下游的模拟装药表面,空化泡在模拟装药表面受到模拟装药的阻碍作用受力失衡,发生空化作用,伴随产生强烈的冲击力作用于模拟装药,实现侵蚀破碎装药的预期效果。在射流发展过程中,喷嘴扩张段自始至终产生大量的空化泡,这些空化泡随着液流流动涌向模拟装药,保证空化作用反复不断侵蚀装药,达到弹药倒空的目的。

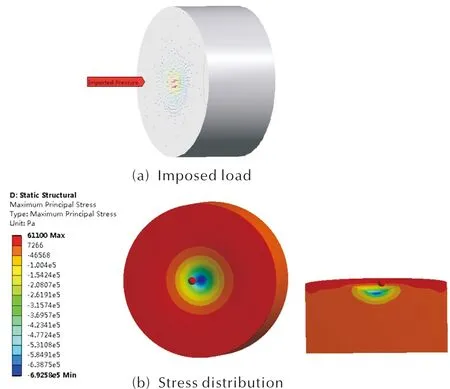

4.4 装药在空化水射流作用下的力学响应

无论是喷嘴喷出的宏观水射流还是空化作用产生的微观水射流,都会对装药产生侵蚀破碎作用,在空化水射流倒空弹药装药的过程中,两种水射流共同发挥作用达到快速干净倒空弹药装药的效果,两者作用于装药的区别主要在于作用力产生源和大小不同,但作用原理类似,均是水射流产生的压力载荷施加于装药面。因此,在模拟装药药面施加一定的水射流压力载荷,考察模拟装药在水射流作用下的应力和形变分布,以期初步了解装药的在水射流作用下的内部可视化响应变化情况,模拟结果如图9所示。

由图9可以看出,模拟装药在水射流作用下既有弯曲变形又有剪切变形,模拟装药内部的应力和形变等值线呈类圆形分布,应力和形变最大位置发生于水射流与模拟装药直接接触的中轴线处,并且在向模拟装药外围传递过程逐渐减小。因此,当水射流作用力达到装药的应力破碎阈值时,装药侵蚀破碎主要发生在射流与装药接触区域,并且以此区域为中心逐渐向外围的装药表层和内部递减扩展,在装药内部形成一个类圆形的蚀坑,如图10所示。

在实际倒药过程中,当弹体绕轴旋转和喷头直线移动同时进行时,蚀坑在装药药面不断向装药表层和装药内部拓展,形成环形蚀坑带,当采用多喷嘴喷头时,会在装药表面形成多个同心环形蚀坑带,使装药达到层层脱落的效果,这一分析与图10所示实际倒药过程观测到的装药药面蚀坑情况相吻合。

5 结 论

(1) 空化水射流系对装药的侵蚀能力主要包括两部分:一是高速水射流的冲击侵蚀;二是空化泡溃灭产生的微射流所形成的冲击侵蚀,在实际倒药过程中,宏观高速水射流和空化泡微观水射流共同发挥作用达到倒空弹药装药的效果。

(2) 空化水射流能够干净倒空76~155mm口径的钝黑铝弹药装药,弹体内腔无损坏,并且试验稳定性好;单发倒空时间为15~30min,倒出装药粒径平均大小1~2cm,最大粒径不超过4cm,有利于后续装药的回收再利用。

(3) 空化水射流包括自由射流区、冲击区和壁面射流区;最大速度发生在矩形喉部收缩段,并在此区域保持匀速,在出口扩张段速度出现小幅度缓慢下降,在出口和靶物之间逐渐衰减;射流压力的分布遵循伯努利定律;在射流发展整个过程中,射流区域几乎不发生空化现象,空化泡主要分布于射流柱的外围;空化泡在模拟装药表面受力失衡发生空化作用,伴随产生强烈的冲击力作用于模拟装药,可有效侵蚀破碎装药。

(4) 装药侵蚀破碎主要发生在射流与装药接触区域,并且以此区域为中心逐渐向外围的装药表层和内部递减扩展,在装药内部形成一个类圆形的蚀坑;在实际倒药过程中,当采用多喷嘴喷头时,会在装药表面形成多个同心环形蚀坑带,使装药达到层层脱落的效果。