温度和压力载荷作用下NEPE推进剂的老化性能

2019-09-10祝艳龙杜姣姣王克勇

安 静,丁 黎,梁 忆,祝艳龙,周 静,杜姣姣,王克勇

(西安近代化学研究所,陕西 西安 710065)

引 言

硝酸酯增塑的聚醚推进剂(NEPE推进剂)综合了双基推进剂和复合推进剂的优点,是目前能量性能和力学性能优异的新型推进剂,代表着高能固体推进剂的发展方向。NEPE推进剂常以高聚物黏合剂为弹性基体、掺杂有氧化剂和金属燃料等,在长贮过程中会发生缓慢的物理、化学变化,导致能量、力学、燃烧等性能发生变化,影响固体火箭发动机的安全性、可靠性及贮存寿命。目前,战略导弹使用的NEPE推进剂多为大尺寸装药,直径甚至达到1.4m,质量超过1.0×103kg,位于底部的装药承受极大的压力,这种自重载荷会导致装药力学性能下降,甚至可能导致药柱破裂,严重影响NEPE推进剂的安全使用和贮存寿命。颜熹琳等[1]研究了火炸药多因素加速老化性能变化规律。而NEPE推进剂加速寿命的老化试验目前只进行了温度—应力的研究[2-4],尚未开展推进剂自重引起的诱发压力对推进剂性能退化的影响研究。

为了评定装药质量超过300kg的NEPE推进剂装药老化性能,模拟NEPE推进剂贮存时承受的自重载荷,本研究分析了温度和压力对NEPE相关性能(力学、燃烧、能量及安全特性等)的影响,通过交联密度、动态热机械(DMA)、扫描电镜的实验结果,分析了温度和压力双应力条件下NEPE推进剂的失效机理。确定了失效参量及变化规律,为进一步进行NEPE推进剂寿命评估研究提供理论依据。

1 实 验

1.1 样 品

NEPE推进剂方坯药,北京理工大学,尺寸为120mm×25mm×10mm的长方形试片。将NEPE方坯药分别制成Φ25mm的25g爆热药柱、尺寸为120mm×5mm×5mm燃速药条及厚度为10mm的哑铃形静态力学试验样条、尺寸为24mm×12.5mm×2.5mm的动态力学试片及10mm×10mm×20mm长方体交联密度试样样品。

4505型万能材料试验机,美国INSTRON公司;ARES-G2型旋转流变仪,美国TA公司;Quanta 600FEG型扫描电镜(SEM),美国FEI公司;交联密度仪,上海纽迈电子科技有限公司。

1.2 试验设计

采用图1所示装置对试样盒中的NEPE推进剂试片进行压力加载,通过压缩装置中的弹簧长度,使弹簧下端对试样盒盖板施加压力,根据弹簧系数与弹簧绝对形变量计算获得对试样盒中的NEPE推进剂试片施加的压力,使其达到预定压力1MPa后,固定试样盒盖板,从而获得NEPE推进剂加速老化试验试样。

图1 压力加载装置实物图Fig.1 The physical map of pressure loading device

1.3 性能测试

力学性能测试:按照“GJB770B-2005 413.1最大抗拉强度断裂强度、最大伸长率和断裂伸长率 单向拉伸法”测量哑铃型老化试样的抗拉强度/延伸率;按照“GJB 772A-97方法701.1绝热法”测定爆热;按照“GJB 770B-2005方法706.1靶线法”测定燃速;按照“GJB 770B-2005方法201.1中定剂 溴化法” 测定安定剂含量。

动态力学性能测定:采用扭转夹具,试样尺寸约为24mm×12.5mm× 2.5mm,频率分别为1、2、5、10、20Hz,振幅为0.05%,温度范围为-110~70℃,温度间隔为2℃。在低真空环境下测量微观结构。

交联密度测定:将样品制成尺寸为10mm×10mm×20mm的长方体,放在玻璃管的顶端,插入磁场中稳定2~3min,磁场强度0.51T,线圈直径为10mm,测定温度为60℃。

2 结果与讨论

2.1 老化对推进剂性能的影响

2.1.1 对NEPE推进剂力学性能的影响

在75℃、1MPa下分别老化5、10、15、20、25、30d后,20℃下推进剂的抗拉强度和延伸率与老化时间(t)的关系曲线如图2所示。

图2 老化试样的抗拉强度、延伸率与老化时间的关系曲线Fig.2 Relation curves of tensile strength and elongation vs. aging time for aging specimens

由图2可以看出,拉伸强度(σm)由原始值0.612MPa降低至0.433MPa,下降了29.2%。表明在温度和压力作用下,随老化时间的延长,试样承受较大的载荷,内部结构受到破坏,因而抗拉强度变化较大。而推进剂中的黏合剂交联和降解过程在整个交联网络中不均匀,因此受到温度和压力作用时,延伸率(εm)未表现出显著的变化规律。

2.1.2 对NEPE推进剂燃烧性能的影响

本文采用MIDAS-GTSNX岩土有限元软件来模拟双排水盲沟的渗流计算。一般计算模型如图2所示。计算时,在模型两侧以及排水盲沟处设置给定水头边界;在模型底面、顶面,以及排水盲沟上的开挖面设置给定流量边界,流量为0,即为隔水边界。

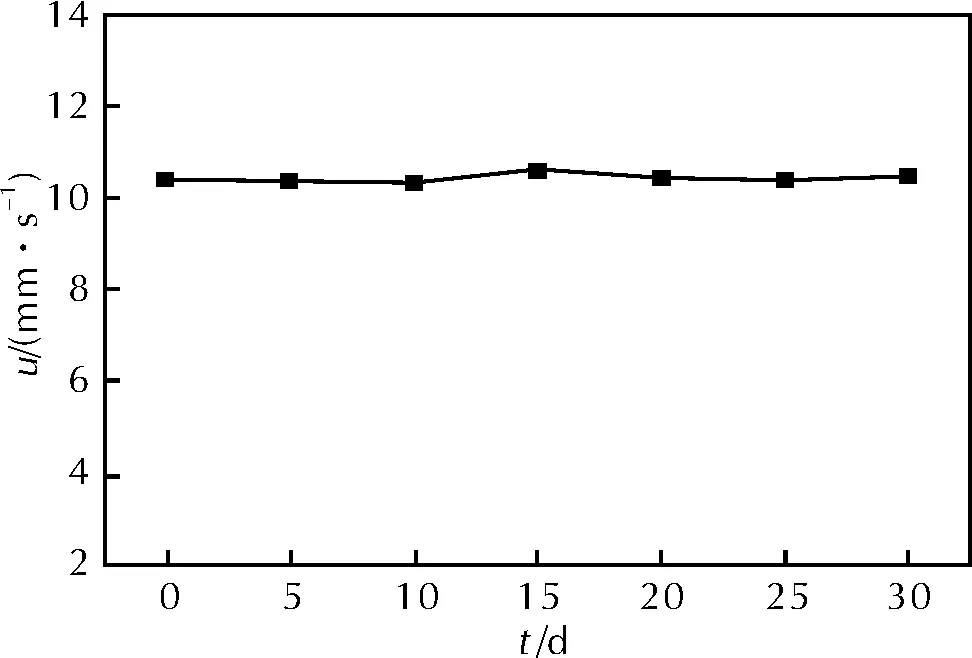

样品在75℃、1MPa下分别老化5、10、15、20、25、30d后,在20℃、6.86MPa试验条件下测得燃速曲线如图3所示。

图3 老化试样燃速与老化时间的关系曲线Fig.3 Relation curve of burning rates vs. aging time for aging specimen

由图3可知,随老化时间的延长,燃速在10.36~10.64mm/s内小幅振荡,推进剂试样燃烧速率未发生显著变化,表明老化对推进剂的燃烧性能没有显著影响。

2.1.3 对NEPE推进剂能量性能的影响

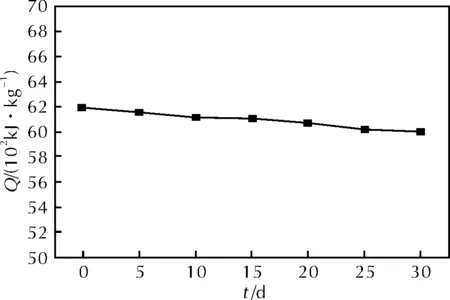

将老化不同时间的样品制成直径为25mm药柱,药柱上面留有直径为8mm、深度为10mm的雷管孔,试验药柱质量25g。测定NEPE老化试样的爆热,结果见图4。

图4 老化试样爆热与老化时间的关系曲线Fig.4 Relation curve of heat of detonation vs. aging time for aging specimen

由图4可知,原始试样的爆热为6192kJ/kg,老化30d后测得爆热为6007kJ/kg,因为推进剂的爆热值与试样的组分有直接关系,组分分析没有变化,在老化试验时段内,随老化时间的延长,爆热变化非常缓慢,通过比较未老化和老化30d后的爆热值,变化均小于试验允许误差,因此得到老化对推进剂的爆热没有显著影响。

2.1.4 对NEPE推进剂安定剂含量的影响

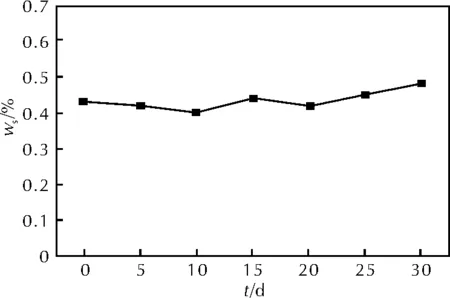

样品在75℃、1MPa下分别老化0、5、10、15、20、25、30d,测定不同老化时间的试样中安定剂的含量,结果见图5。

图5 老化试样安定剂含量与老化时间的关系曲线Fig.5 Relation curve of stabilizer content vs. aging time for aging specimen

由图5可知,安定剂质量分数初始值为0.43%,老化30d后为0.48%,没有明显变化,说明贮存安全性变化不是温度—压力载荷作用该推进剂的失效模式。

2.2 老化性能变化及失效模式确定

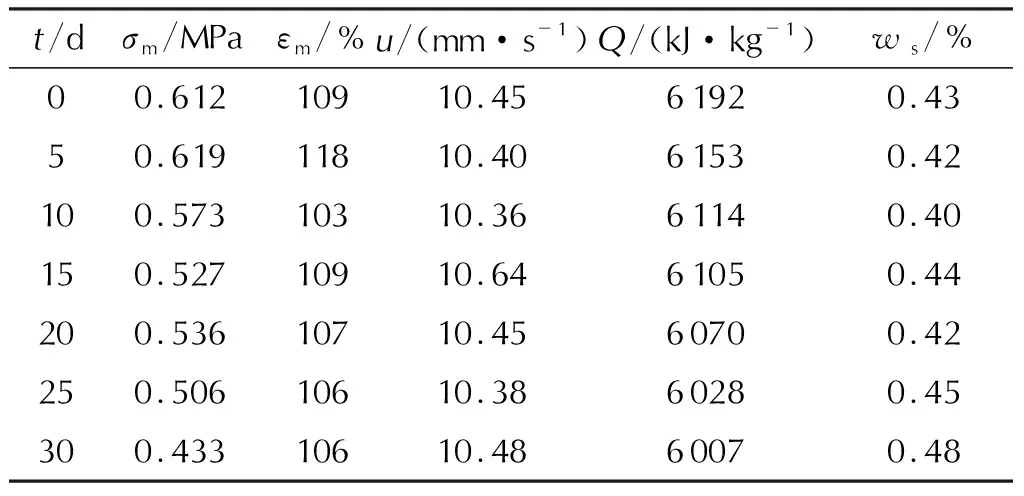

在75℃、1MPa试验条件下,对不同老化时间的试验样品进行抗拉强度(σm)、延伸率(εm)、燃速(u)、爆热(Q)和安定剂含量(ws)测定,结果见表1。

表1 NEPE推进剂老化试样的性能参数Table 1 Property parameters for aging specimen of NEPE propellant

从表1可以看出,在老化时间30d内,燃速、爆热和安定剂含量随老化时间的变化非常小,均在允许范围内,可见能量性能、燃烧性能和贮存安全性变化不是温度—压力载荷作用该推进剂的失效模式。而抗拉强度老化30d以后的变化率达29.2%,表明老化后力学性能的变化是推进剂的主要失效模式,可作为温度—压力双应力作用下的失效参量。

2.3 交联密度分析

采用交联密度分析[8-10],利用T-Invfit软件对低频核磁弛豫检测得到的自由诱导指数衰减曲线进行反演拟合,得到NEPE推进剂不同老化时间试样的交联部分弛豫时间(t2)。通过高聚物交联网络弛豫特征的拟合模型,获得不同老化时间试样的交联密度,见表2。

表2 老化试样交联密度试验拟合模型参数及交联密度数据Table 2 Fitting model parameters and crosslinking density data of aging specimen

注:A为交联点运动对应核磁信号量;B为悬尾链运动对应核磁信号量;C为自由链运动对应核磁信号量;t2为

交联部分弛豫时间;q为交联部分的各项异性率;XLD为交联密度值。

从表2可以看出,随着老化时间的延长,交联密度呈减小趋势。分析认为,在温度和压力载荷作用下,随老化时间的增加,推进剂高聚物分子链断裂,并发生多种降解反应,产生单体和低聚物,从而交联网络结构被破坏,这是导致推进剂力学性能下降的主要原因。老化30d后,交联密度变化显著,变化趋势和样品静态力学性能抗拉伸强度一致,进一步说明老化过程高聚物降解反应占据主导地位。

2.4 动态力学性能分析

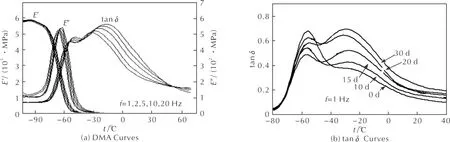

在程序控制温度下,测定不同老化时间NEPE推进剂样品的动态力学参数,得到老化时间对NEPE推进剂样品损耗因子tanδ的影响。在试验温度下,老化时间分别为0、10、15、20、30d时,α转变的tanδ峰值分别为0.378、0.426、0.558、0.626、0.689。

NEPE推进剂在75℃、1MPa试验条件下不同老化时间试样的动态力学性能变化曲线如图6所示,其中从高温到低温损耗因子tanδ峰值依次对应高聚物α转变及β转变,显示了高聚物体系在不同温度下的分子链段运动所带来的内耗。

图6 老化试样动态力学性能变化曲线Fig.6 Change curves of the dynamic mechanical properties of aging specimen

由图6可知,在试验温度下,NEPE推进剂α转变损耗因子tanδ随着老化时间从0、10、15、20、30d的增加,α转变的tanδ峰值由0.378、0.426、0.558、0.626、0.689增加,表现出显著的增加规律。分析认为,在温度和压力双应力载荷作用下,随着老化时间的延长,NEPE推进剂黏合剂体系降解导致断裂分子链段增加,体系在发生α转变时,其分子链段运动内摩擦增加从而引起内耗增大,损耗因子tanδ上升,进一步表明NEPE推进剂在温度和压力载荷的老化过程中高聚物降解反应占据主导地位,导致了其力学性能的下降。

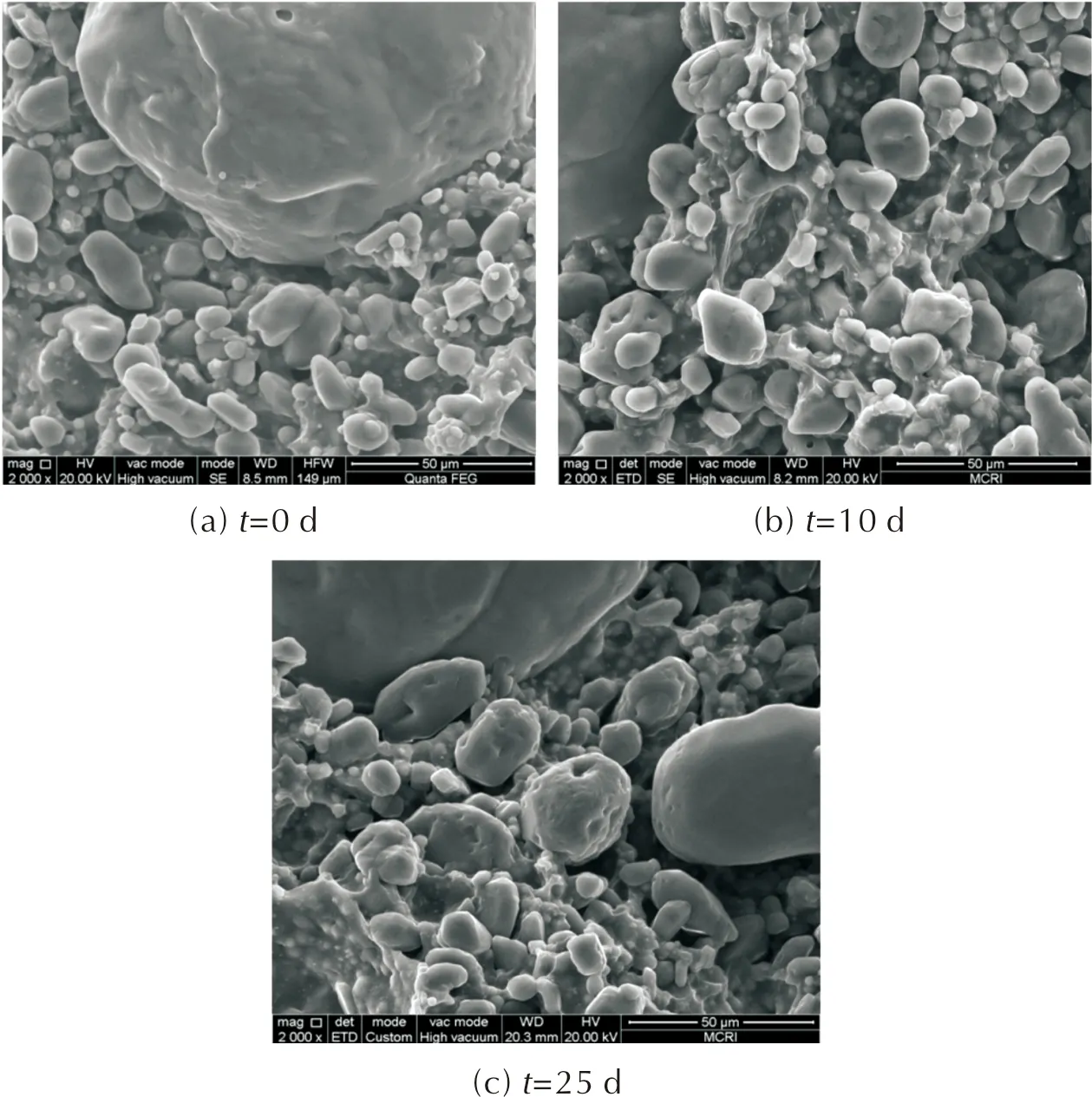

2.5 微观形貌分析

用扫描电镜(SEM)分别对未老化和分别老化10、25d后的NEPE推进剂试样的形貌进行分析,SEM照片见图7。

由图7可知,未老化的试样固体颗粒分布均匀,而且老化10d仍能保持较均匀的分布,但老化25d后,黏合剂出现聚集塌陷、固体颗粒游离于网络之外。分析认为,一方面在高温作用下,高聚物老化降解,断链或网络节点减少而网络结构塌陷;交联程度降低,同时RDX、AP和NG等组分缓慢分解释放出气体,使得黏合剂与固体颗粒界面上的黏附结点受到破坏,从而使该网络自身收缩而团聚,造成聚合物与固体填充物的网络结构塌陷;另一方面,施加恒定压力载荷时,分子热运动引起的高分子黏合剂的构象或形态发生变化,交联点被破坏的结构相对滑移增加。温度作用使得高分子体系断裂片段增加,相互摩擦作用引起的模量损耗更大,温度和压力双重因素导致推进剂力学强度快速下降,这就解释了上述动态力学性能中α转变的tanδ峰值随老化时间延长而增加的现象。

图7 老化试样在不同老化时间的扫描电镜图(50μm)Fig.7 SEM images of aged specimen at different aging times

3 结 论

(1)在30d的老化时间内,NEPE推进剂的燃速、爆热和安定剂含量均随老化时间的增加而未呈现显著变化,但抗拉强度随老化时间的增加变化显著。表明力学性能的变化是NEPE推进剂贮存的主要失效模式,可作为温度—压力双应力载荷作用下的贮存期的失效参量。

(2)温度—压力双应力载荷作用下NEPE推进剂的失效机理为温度载荷使该聚合物降解,网络中结点受到破坏及固体颗粒分解引起脱湿,压力载荷的存在强化了脱湿现象,导致力学强度快速下降。