反应熔渗工艺制备的C/C-SiC复合材料烧蚀性能及构件研制①

2019-09-10康文杰薛如月赵大明张永辉彭志刚苏君明

康文杰,薛如月,赵大明,张永辉,程 皓,彭志刚,苏君明

(1.西安超码科技有限公司,西安 710025;2.西安向阳航天材料股份有限公司,西安 710025)

0 引言

连续炭纤维增强炭/碳化硅陶瓷基体复合材料(C/C-SiC)具有轻质高强、耐高温烧蚀、抗冲刷、抗氧化等优异性能,已逐步应用于近空间飞行器的热防护面板、高超声速冲压火箭发动机燃烧室及喷管等航空航天领域[1-5]。

目前,C/C-SiC复合材料的制备工艺主要包括化学气相沉积工艺(CVI)、液体聚合物浸渍裂解工艺(PIP)和熔融硅反应熔渗工艺(RMI)[6-9]。而作为航天热结构材料,烧蚀性能是体现产品性能的关键指标[10-12]。CVI和PIP工艺制备的C/C-SiC复合材料由于具有优异的力学性能和良好的烧蚀性能,已成功应用于火箭发动机的耐烧蚀部件,但是其昂贵的成本和较长的制造周期阻碍了C/C-SiC复合材料在新型号发动机的应用[13-15]。而RMI工艺制备C/C-SiC复合材料加工周期短、成本低,却存在损伤炭纤维的缺陷,致使其烧蚀性能和力学可靠性不稳定,未能在火箭发动机领域取得认可。

本文通过低成本RMI(反应熔渗法)快速致密工艺制备了C/C-SiC复合材料,研究了试样烧蚀后的微观形貌,分析了高温有氧环境下的烧蚀机理。在此基础上,制备了大尺寸C/C-SiC燃烧室构件,并通过热试车考核验证其烧蚀性能。

1 试验

1.1 试样制备

采用针刺无纬布网胎预制体,通过化学气相沉积和树脂浸渍炭化增密得到密度为1.3~1.6 g/cm3的C/C复合材料。以高纯硅粉为原料,在高温炉内通过RMI工艺制备C/C-SiC复合材料。硅粉质量纯度≥99.99%,粒径≤2 mm。

1.2 烧蚀试验

采用氧-乙炔烧蚀法进行试验,试验机喷嘴直径2 mm,枪口距离试样表面20 mm,垂直方向进行火焰烧蚀。烧蚀条件:氧∶乙炔=1∶2,烧蚀温度1800~2200 ℃,烧蚀时间700 s,试样要求:φ28 mm×10 mm和90 mm×50 mm×5 mm(与某型号燃烧室背壁测试模块配套测试)两种规格。

1.3 性能表征

采用扫描电子显微镜(SEM,JSM-6460LV型)观察样品烧蚀前后的微观形貌及结构。采用SYSTEM SIX能谱仪,对试样表面进行元素分析。

1.4 构件热试车试验

采用优化的试样制备工艺制得固体火箭发动机用烧蚀构件,进行地面热试车。热试车温度2200 ℃,理论燃烧室压强0.7 MPa,工作时间100 s。

2 结果和讨论

2.1 C/C-SiC复合材料微观结构

图1为RMI制备的C/C-SiC复合材料的断面微观形貌。图中纤维间隙的亮灰色区域为紧密堆积的碳化硅。

从图1可看出,纤维束表面由热解炭包裹,基本无损伤,有效保护了炭纤维的硅化反应。纤维束与纤维束之间由树脂炭和原位反应生成的碳化硅填充。

2.2 SiC含量对烧蚀性能的影响

本文C/C-SiC复合材料中的碳化硅是利用原位反应,通过熔融硅与C/C复合材料中的基体炭反应而成。复合材料的碳化硅含量受硅原料和反应温度严格控制,其含量百分比计算方法为

(1)

式中ω为SiC的含量百分比;ρ0为C/C复合材料的密度;ρ1为C/C-SiC复合材料的密度;MSiC、MSi分别为SiC和Si的摩尔质量。

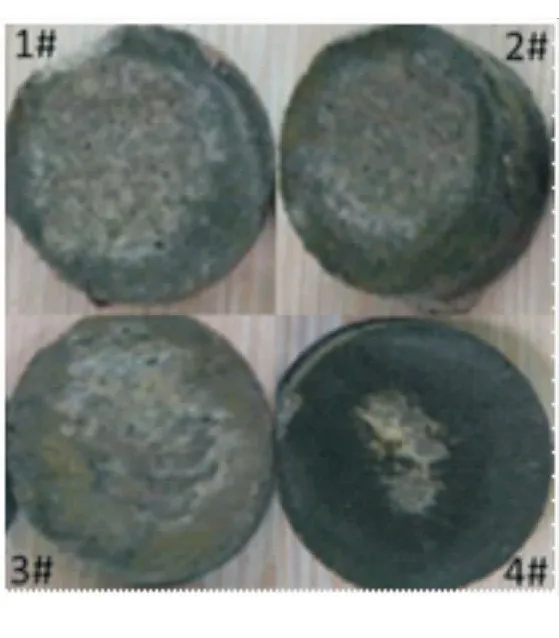

4组C/C-SiC复合材料烧蚀后的宏观形貌如图2所示。从图2可看出,随着SiC含量的增高(1#~4#,SiC含量依次递增),试样表面烧蚀严重区域逐渐减小,烧蚀厚度逐渐降低。

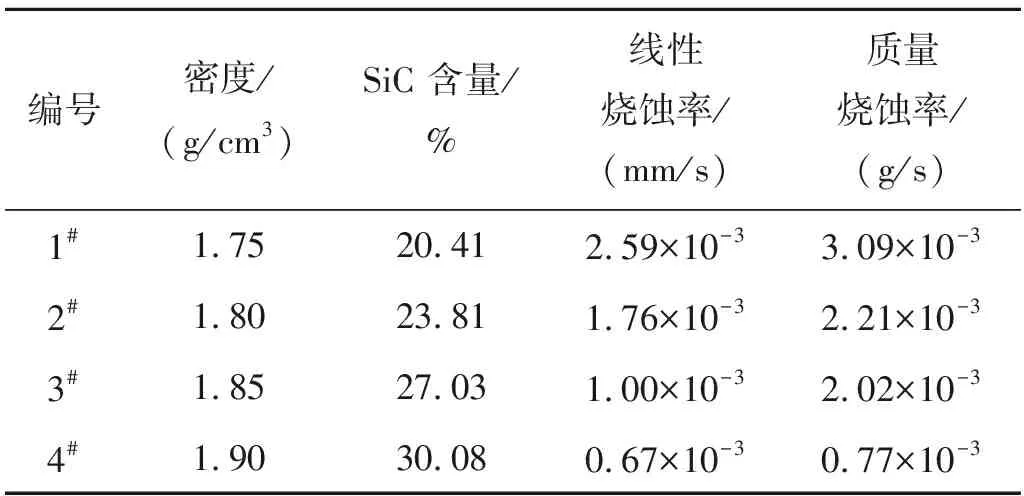

计算试验后的线烧蚀率和质量烧蚀率,如表1所示。从表1可看出,随着碳化硅含量的增加,C/C-SiC复合材料的线烧蚀率和质量烧蚀率均呈现下降趋势。

图2 C/C-SiC复合材料烧蚀后宏观照片

表1不同SiC含量试样的线性和质量烧蚀率

Table 1The linear and mass ablative rates of thesamples with different SiC content

编号密度/(g/cm3)SiC 含量/%线性烧蚀率/(mm/s)质量烧蚀率/(g/s)1#1.7520.412.59×10-33.09×10-32#1.8023.811.76×10-32.21×10-33#1.8527.031.00×10-32.02×10-34#1.9030.080.67×10-30.77×10-3

4组试样烧蚀中心区的SEM微观形貌如图3所示,碳化硅含量较低的1#和2#试样中心区,基体已经破坏,纵向炭纤维裸露,尖端损伤,呈圆锥状,横向纤维出现空洞腐蚀[16-18]。碳化硅含量较高的3#和4#试样,炭纤维表面有热化学反应生成的熔融态薄膜包覆,炭纤维损伤较小。

图3 C/C-SiC复合材料烧蚀中心区微观形貌

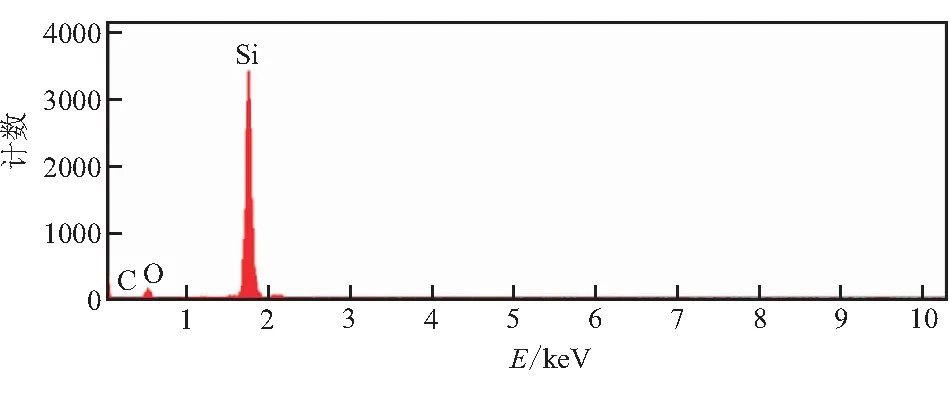

对熔融态薄膜基体进行EDS能谱分析,发现这类熔融玻璃态物质主要成分为SiO2,如图4所示。

图4 试样基体能谱分析

C/C-SiC复合材料在高温下主要依靠碳化硅氧化形成的SiO2保护膜来延缓材料中纤维的损伤,且SiC与O反应会吸收大量的热能,延缓烧蚀区域的热量积累[19-20]。另外,原位反应制备的C/C-SiC复合材料中含有少量的游离硅在高温烧蚀环境下能迅速与氧气反应生成玻璃态的SiO2,有效保护基体[21-22]。因此,SiC含量越高,高温热化学反应形成的保护膜越致密,材料的烧蚀性能越好。

2.3 大尺寸C/C-SiC构件的研制及验证

利用优化工艺制备了高度1000 mm,壁厚5 mm的C/C-SiC燃烧室,其密度大于1.80 g/cm3,如图5所示。通过工艺控制和相应的工装控制保证了构件在高度方向密度的均匀性,利用工业CT对C/C-SiC构件在高度方向进行无损探伤,如图6所示。该C/C-SiC构件具有较好的密度均匀性。

图5 C/C-SiC构件照片

通过地面热试车,该C/C-SiC构件能够满足某型号发动机的热试车考核,烧蚀前后,质量变化<5%。图7为试车考核后构件的宏观照片。从图7可发现,经过热试车的C/C-SiC构件接近零烧蚀,具有优异的耐烧蚀性能,这为新型号火箭发动机用耐烧蚀部件的研制提供了一条新的途径。

(a)200 mm (b)500 mm (c)800 mm

图7 热试车后C/C-SiC构件宏观图

3 结论

(1)利用RMI制备了不同碳化硅含量的C/C-SiC复合材料。

(2)随着碳化硅含量增高,烧蚀过程中生成的氧化硅保护膜更加致密,致使C/C-SiC复合材料的烧蚀性能提高。

(3)制备了大尺寸C/C-SiC构件,并通过地面热试车考核,构件具有优异的耐烧蚀性能。