10 kN超声辅助塑性成形压力机设计与试验

2019-09-10雷玉兰韩光超盛超杰张召臣

雷玉兰,韩光超,2,*,盛超杰,张召臣

(1.中国地质大学(武汉)机械与电子信息学院,武汉430074; 2.上海交通大学 机械系统与振动国家重点实验室,上海200240)

在金属塑性成形过程中,采用各种复合成形工艺来降低金属变形抗力和改善金属的塑性变形能力已成为重要的应用发展方向。对塑性成形工具或工件施加辅助超声振动,有利于减小金属材料的变形抗力并改善金属零件的成形质量,这使得超声辅助塑性成形已成为一种广泛关注的塑性复合成形工艺[1]。

近年来,国内外学者已在拉丝、拉深、挤压、冲压、镦锻和粉末冶金等领域对超声辅助塑性成形工艺进行了大量的研究[2-4]。研究结果表明,超声振动辅助塑性成形能细化材料晶粒,降低材料的变形抗力[5],降低工件和模具之间的摩擦系数[6-8],减小板料成形回弹角[9],提高压印工件的复制度,改善被成形件表面质量和尺寸精度[10-11]等。

对于超声辅助塑性成形工艺而言,在传统的压力机上安装相关超声成形设备需要对已有设备进行较大规模的改造,所以开发适用于超声振动辅助塑性成形专用压力成形装置已成为亟待解决的问题。Huang等[12]以材料试验机为平台搭建了超声辅助成形系统,超声振动系统则通过支架固定于试验机底部,由于材料试验机本身运动精度等因素,该系统仅适用于宏观成形试验。付佳伟等[13]开发了微挤压成形系统,采用压电陶瓷作为驱动器,能实现微米级的成形控制。王春举等[14]开发了精密微塑性成形系统,但系统需要通过手动调节位移,直接影响了加工精度和成形效率。李广等[15]开发了以伺服电机作为运动控制器的超声微塑性成形系统,可以精确控制超声系统的运动过程,但对于不同形状和尺寸的工具仍需要重新设计超声系统。

上述研究表明,现有超声辅助塑性成形装置大多采用传统的阶梯型超声变幅杆,并通过框架结构来支撑超声系统,但对于不同形状和结构的成形工具仍需重新设计超声系统的结构和尺寸,且无法与传统的4柱式压力机结构相匹配,需要专门设计相应的超声系统固定结构,缺乏通用性。笔者在前期研制了一种多孔超声振动平台,可连接各种形状的超声变幅杆或挤压工具头实现超声振动,具有较好的负载能力[16]。为了满足超声振动辅助塑性成形试验需求,在前期开发的多孔超声振动平台基础上,本文设计和开发了10 kN超声辅助塑性成形压力机。采用C++语言和Qt软件平台开发了压力机的控制系统及人机交互界面,并通过T2紫铜超声应力软化试验和AZ31镁合金的超声辅助压缩试验进行了实际验证。

1 压力机结构设计与控制系统开发

1.1 压力机结构设计

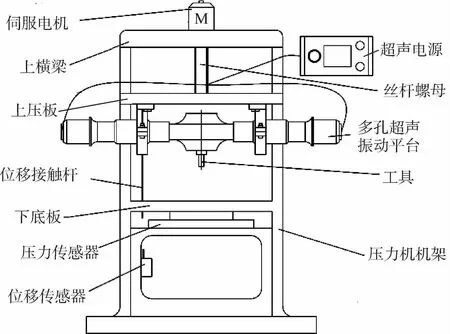

10 kN超声辅助塑性成形压力机的结构如图1和图2所示,压力机主动件为伺服电机,传动件为丝杆螺母,伺服电机的旋转运动通过丝杆螺母传递给上压板从而实现对工件的塑性成形。该压力机结构可以方便安装自行设计的多孔超声振动平台以实现超声辅助塑性成形过程[17]。

图1 10 kN超声辅助塑性成形压力机结构示意图Fig.1 Structural diagram of 10 kN ultrasonic-assisted plastic forming pressmachine

图2 10 kN超声辅助塑性成形压力机Fig.2 10 kN ultrasonic-assisted plastic forming pressmachine

1.2 控制系统功能分析

该压力机控制系统主要实现以下几个功能:

1)控制伺服电机按设定的压下位移或压力进行运动行程控制,控制时任选其一。

2)可以设定单步或连续运行2种方式,单步运行需分多个步骤完成成形试验,连续运行则一次即可完成,运行时任选其一。

3)可以设定预压力。上压板从上极限位开始快速下降,下降到距工件一定高度后改变为慢速下降直至和工件表面接触,达到预压力后停止。

4)可以实时显示压力、位移、速度、超声电源电压、功率等参数,并绘制试验曲线,达到设定位移/压力或极限位置时自动停止运行。试验结束后可以保存试验数据,以便后续分析处理。

5)非试验状态下可以通过人机交互界面或数控手轮分别控制压力机运动过程,实现手动操作。

根据上述的系统功能分析,系统控制软件主要分为自动控制、手动控制、手轮控制三大模式。

以自动控制模式下压下流程为例说明控制流程:

1)设置试验的控制方式、运行方式、试验参数。

2)上压板从上极限位快速下降,到离工件一定距离(即慢降高度)时改为慢速下降。

3)上压板慢速下降到与工件上表面接触并达到设定预压力时停止运行,此时用户对工件坐标置零。

4)系统判断控制模式,位移控制模式下目标控制量是位移距离,压力控制模式下目标控制量是压力值。

5)系统判断运行方式,单步运行时,达到每个步骤目标位移/压力时停止运行,需用户触发下一步骤;连续运行时,达到每个步骤目标位移/压力时停止。

6)试验中达到任一目标控制量将自动停止试验。

1.3 控制系统开发

本文研制的10 kN超声辅助塑性成形压力机主要用于超声振动辅助塑性成形试验,其控制软件采用C++语言进行开发,同时选用第三方编程平台Qt作为程序开发平台。

10 kN超声辅助塑性成形压力机控制软件主要包括两大接口:第一是运动接口,主要通过API函数与工控机内的运动控制卡进行交互,运动控制卡外接伺服放大器和数控手轮来控制伺服电机的运动;第二是数据接口,主要采集通过模拟信号输入模块连接在工业计算机上的位移传感器和压力传感器的数据。

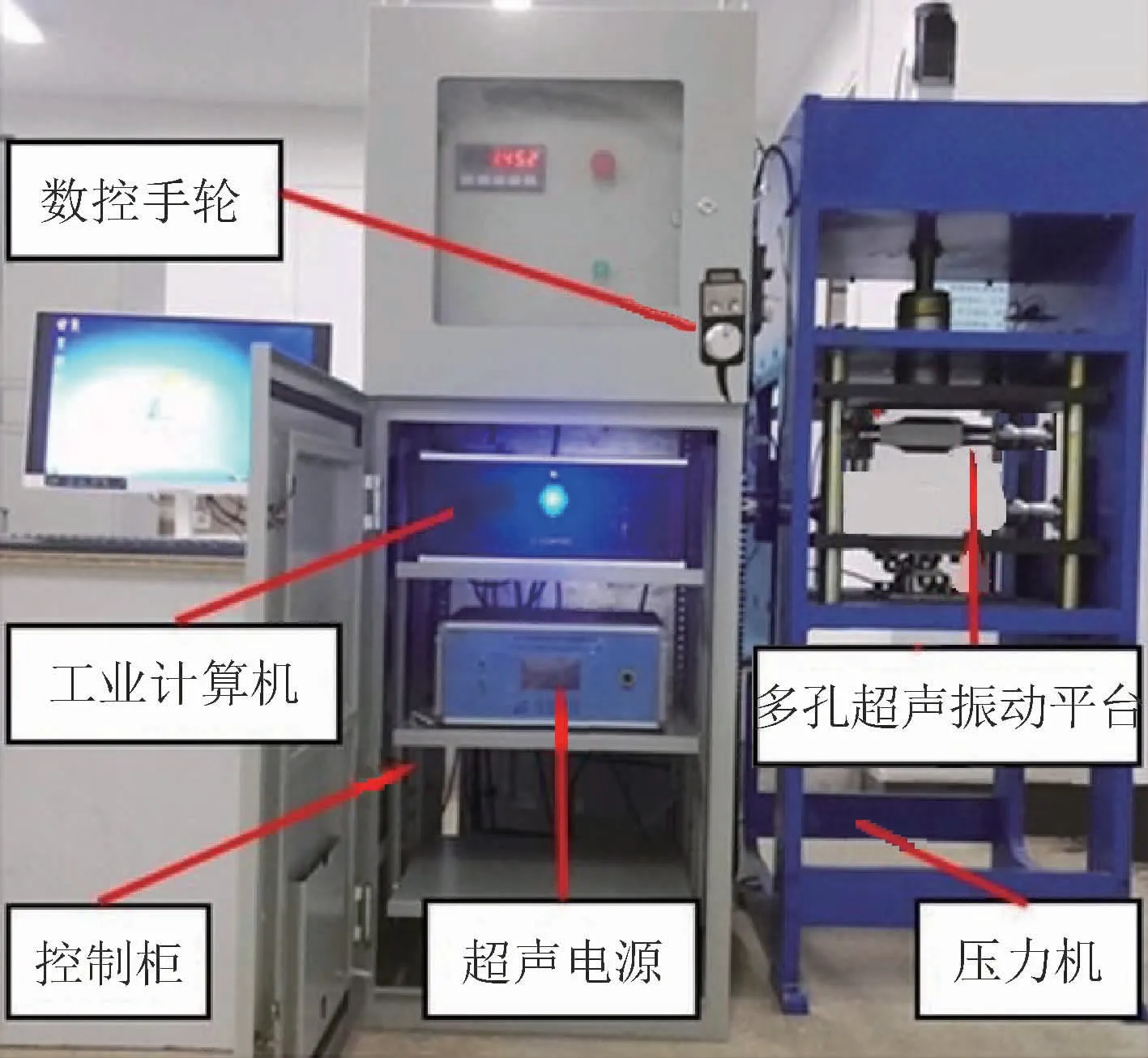

软件主要分为4个功能模块,包括系统控制模块、系统操作模块、实时数据模块、试验图形模块。各子模块采取自上而下的设计方法,接收来自于用户输入的参数和系统采集的参数,再通过一系列操作算法实现数据或图形的输出,其设计遵循功能结构的合理性、完备性、可靠性等原则,基本的设计系统框架如图3所示。

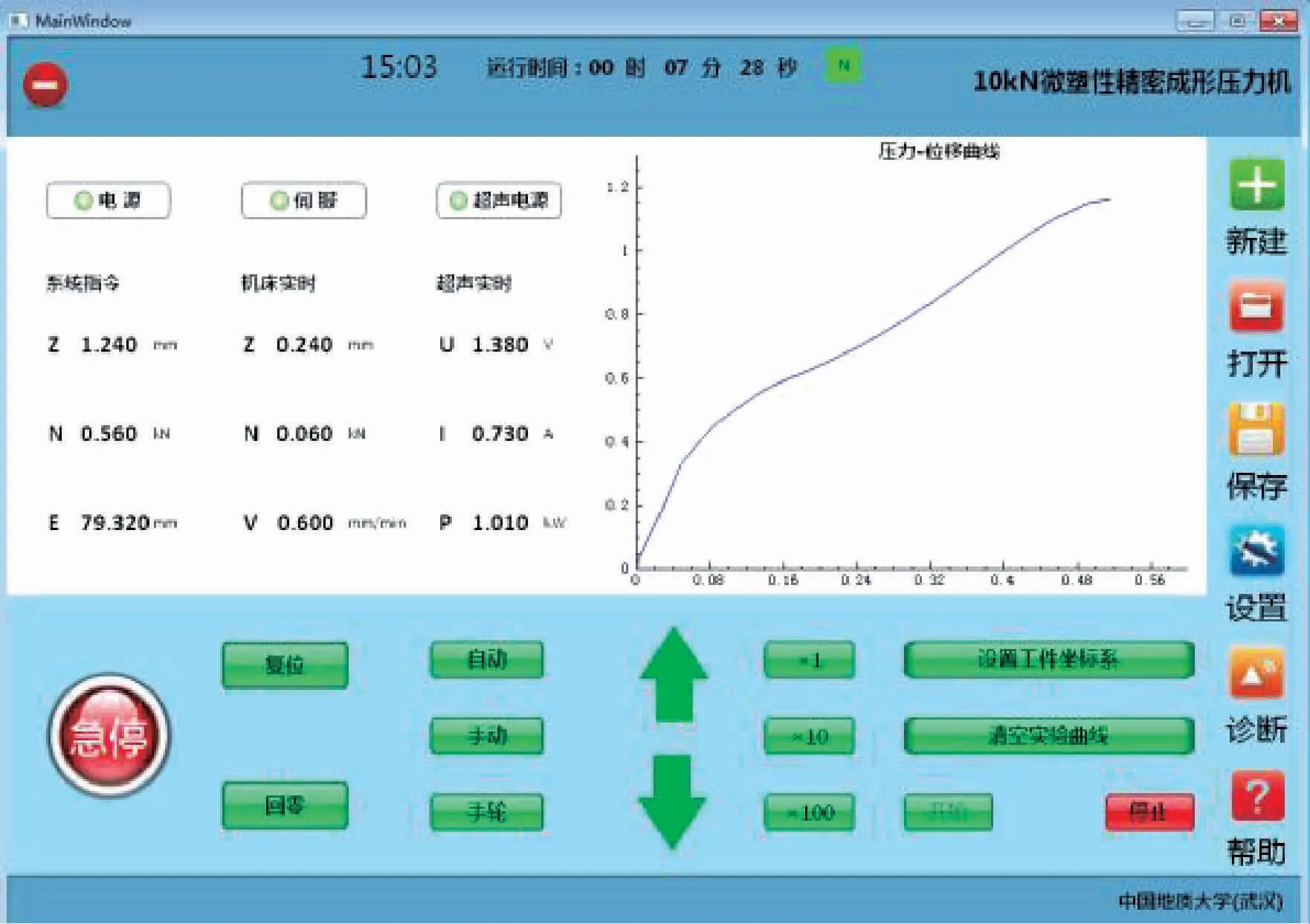

该控制系统的人机交互界面如图4所示,用户可通过主界面实现对压力机系统和成形过程的整体控制。在塑性成形过程中,系统可实时采集传感器数据,并将位移、压力和速度等参数动态显示在主界面上,同时自动绘制试验曲线显示系统状态。成形过程结束后点击保存按钮即可保存试验数据以便后期分析。

试验过程中,用户根据试验要求在交互界面输入相关参数,压力机即按照用户输入参数控制试验过程,试验完成后自动停止运行,整个过程无需用户干涉。

图3 10 kN超声辅助塑性成形压力机控制软件框架Fig.3 Framework of control software for 10 kN ultrasonic-assisted plastic forming pressmachine

图4 10 kN超声辅助塑性成形压力机运行主界面Fig.4 Main interface of 10 kN ultrasonic-assisted plastic form ing press machine

1.4 多孔超声振动平台

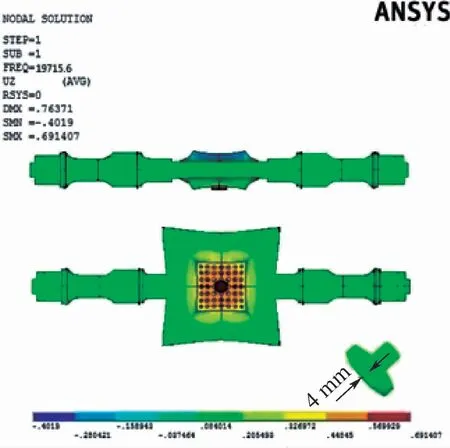

本文所设计的10 kN超声辅助塑性成形压力机主要基于前期自行研制的多孔超声振动平台,如图5所示[16]。该平台由2个超声换能器、2个阶梯型超声变幅杆和一个多孔超声变幅器组成,其中多孔超声变幅器可实现水平输入超声振动向竖直输出超声振动的转换。其上下表面为完全对称的辐射面,且在上、下表面沿竖直方向均匀分布多个具有相同直径的竖直螺纹盲孔,可用于连接挤压工具或工件,使得工具或工件能与多孔超声变幅器一起实现竖直方向的超声谐振。该多孔超声振动平台可通过法兰支撑底座实现与普通结构压力机的安装连接,不需要对压力机进行特殊结构改造,具有较好的通用性。采用ANSYS软件对该多孔超声振动平台的振动特性进行了模态仿真分析(结果如图6所示),仿真结果表明该多孔超声振动平台可以将水平超声振动转换为竖直超声振动,满足超声塑性加工工艺需求。

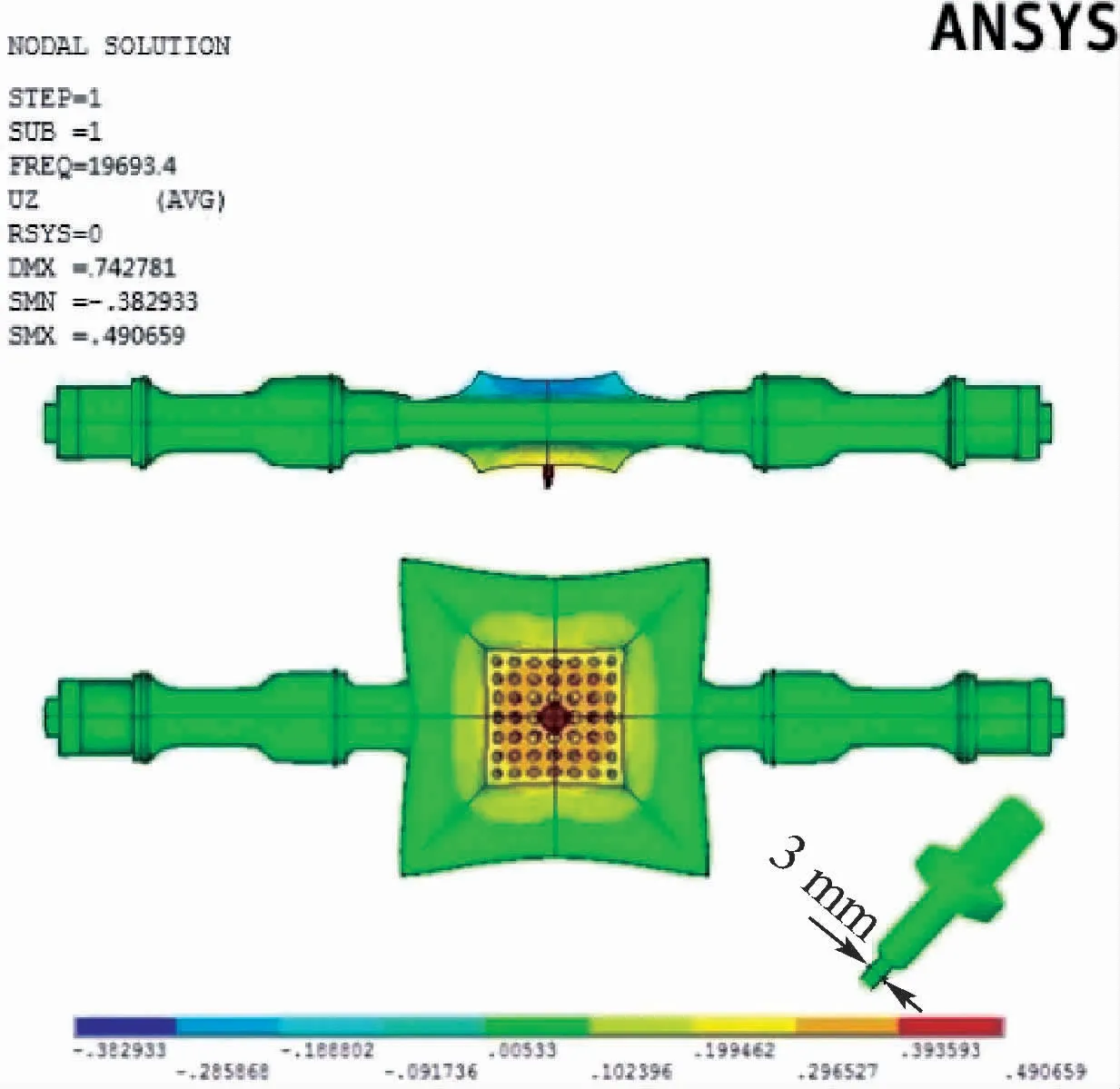

对塑性成形试验所用的不同结构工具头与多孔超声振动平台一起进行整体ANSYS振动模态仿真分析,结果如图7和图8所示。仿真结果表明,图7中负载平底压头的系统振动频率为19 715 Hz;图8中负载阶梯形压头的系统振动频率为19 693 Hz,多孔超声振动平台负载不同形状和尺寸的压头后超声振动频率变化较小,且最大超声振幅都出现在工具头的末端,能满足20 kHz超声系统的工作需求。这表明该多孔超声振动平台对工具负载的形状和大小变化不敏感,具备较好的负载适应能力和通用性,从而能够避免常规阶梯形变幅杆所面临的超声系统尺寸二次匹配设计问题。

图6 多孔超声振动平台模态仿真Fig.6 Modal simulation of porous ultrasonic vibration platform

图7 多孔超声振动平台负载平底压头的模态分析Fig.7 Modal analysis of porous ultrasonic vibration platform loading with flat indenter

图8 多孔超声振动平台负载阶梯形压头的模态分析Fig.8 Modal analysis of porous ultrasonic vibration platform loading with stepped indenter

1.5 超声辅助塑性成形试验验证

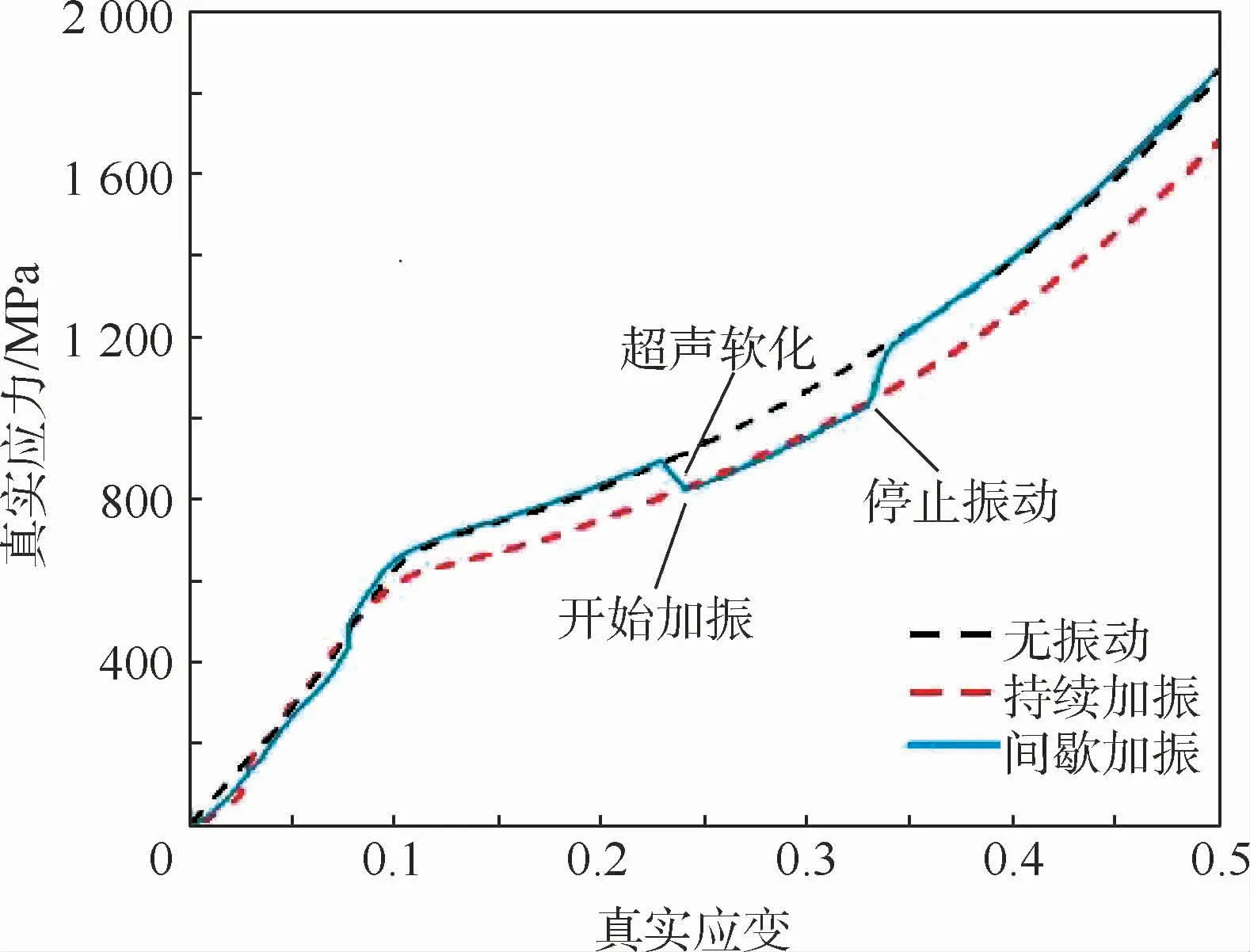

为了验证所开发的压力机是否能满足超声振动辅助塑性成形工艺的需求,采用T2紫铜压缩试验验证超声辅助塑性成形过程所特有的应力软化现象。所采用的T2紫铜坯料如图9所示,在压缩过程中,对成形工具间歇施加辅助超声振动,所得到应力-应变曲线如图10所示。试验结果表明,工具辅助超声振动能有效降低金属的压缩成形应力,从而满足超声辅助塑性成形的需求。

图9 超声压缩成形试样Fig.9 Ultrasonic compressed forming sample

图10 T2紫铜压缩成形超声应力软化曲线Fig.10 Ultrasonic stress softening curves of T2 copper compressed forming

2 超声辅助压缩试验

在完成压力机验证后,利用该压力机进行镁合金超声辅助压缩试验,研究超声振动对镁合金压缩变形行为及成形载荷的影响规律。

首先,将成形工具连接在多孔超声振动平台的多孔超声变幅器中心处,多孔超声振动平台则与压力机上压板相连;然后,将成形试样通过夹具固定在压力机下底板上。通过超声电源给多孔超声振动平台供电即可实现多孔超声振动平台和成形工具在竖直方向的整体超声谐振。超声系统的工作频率为20 kHz。

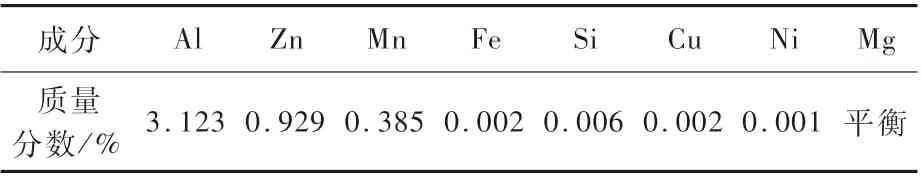

超声辅助压缩试验材料选用AZ31镁合金,其成分如表1所示。为了装夹方便,将试样的底部加工成直径8 mm,高6 mm的圆柱,压缩部分为直径2 mm,高3 mm,高径比1.5的圆柱,如图9所示。

对AZ31镁合金试样分别进行静态压缩和工具超声辅助压缩试验,工具的振幅由超声电源输出功率决定,试验中超声电源输出功率设定为最大量程的35%、50%、65%、80%和95%,分别用35%A、50%A、65%A、80%A和95%A表示。由于AZ31镁合金的塑性较差,压缩试验过程不设置压下量,当试样压断时停止试验,整个压缩过程采用位移控制下的单步运行,保持竖直向下的匀速压缩过程。试验完成后采用VHX-6000数码显微系统对镁合金试样的断口形貌和微观特征进行了观测。

表1 AZ31镁合金化学成分Table 1 Chem ical constituents of AZ31 m agnesium alloy

3 试验结果及分析

3.1 超声振动对变形抗力的影响

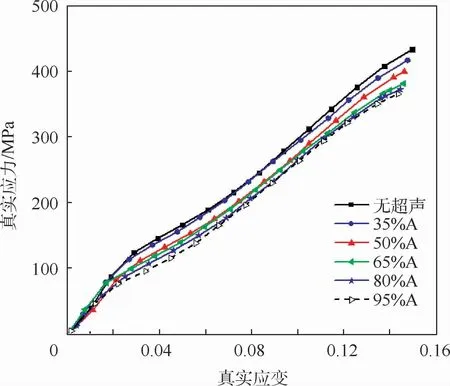

AZ31镁合金在不同超声输出功率条件下的压缩过程真实应力-应变曲线如图11所示。与静态挤压相比,施加辅助超声振动的试样在弹性阶段的真实应力基本保持一致,在材料产生屈服后真实应力开始明显下降,且下降幅度随输出功率的增大而增大。当输出功率为95%A时真实应力下降幅度最大,最大真实应力与静态相比降低了67.6MPa,约15.6%。另外,试验结果还表明,AZ31镁合金试样压缩最大变形量随着振幅的增加有所降低,当振幅较大时,变形量降低比较明显,当输出功率为95%A时真实应变下降幅度最大,最大真实应变与静态相比降低了约5.3%。

图11 不同超声输出功率下压缩真实应力-应变曲线Fig.11 True stress-strain curves of compression with different ultrasonic power output

3.2 超声振动对挤压断口表面的影响

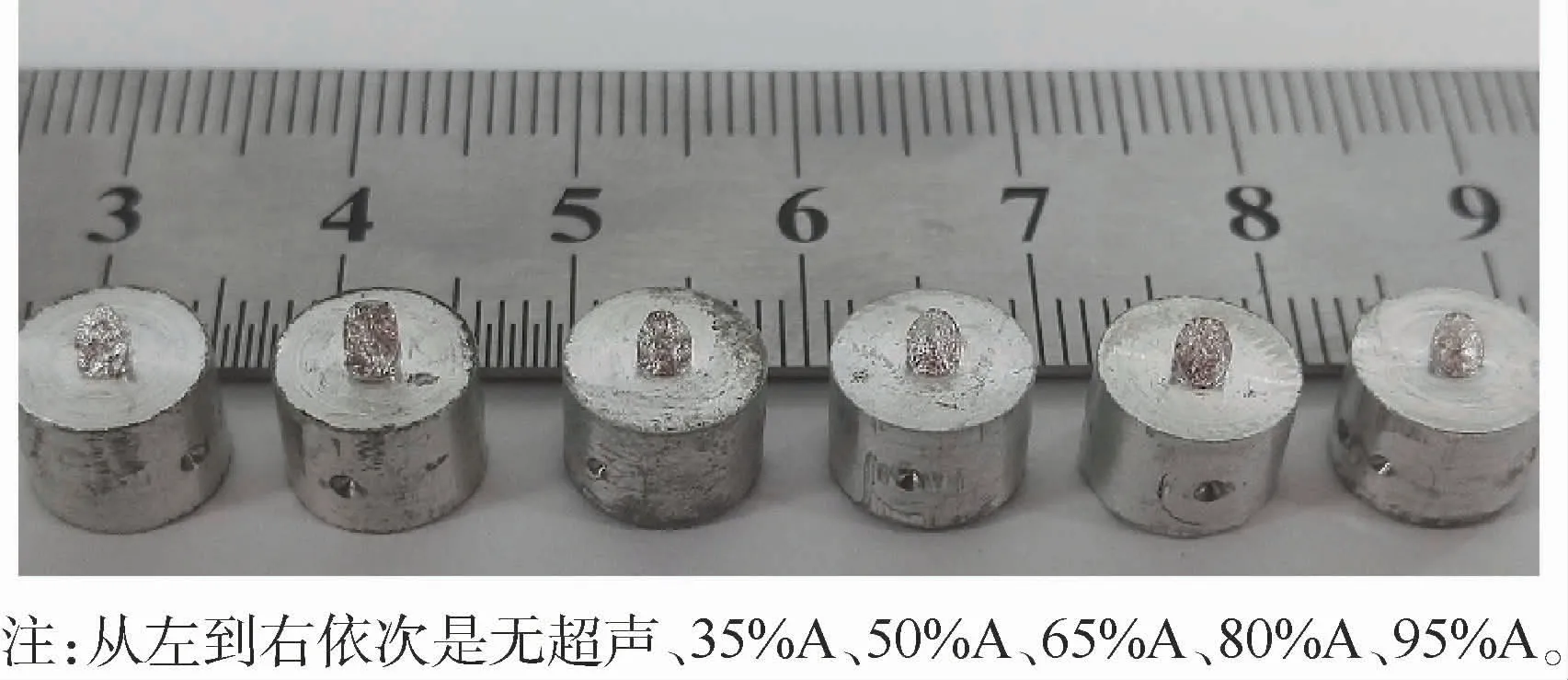

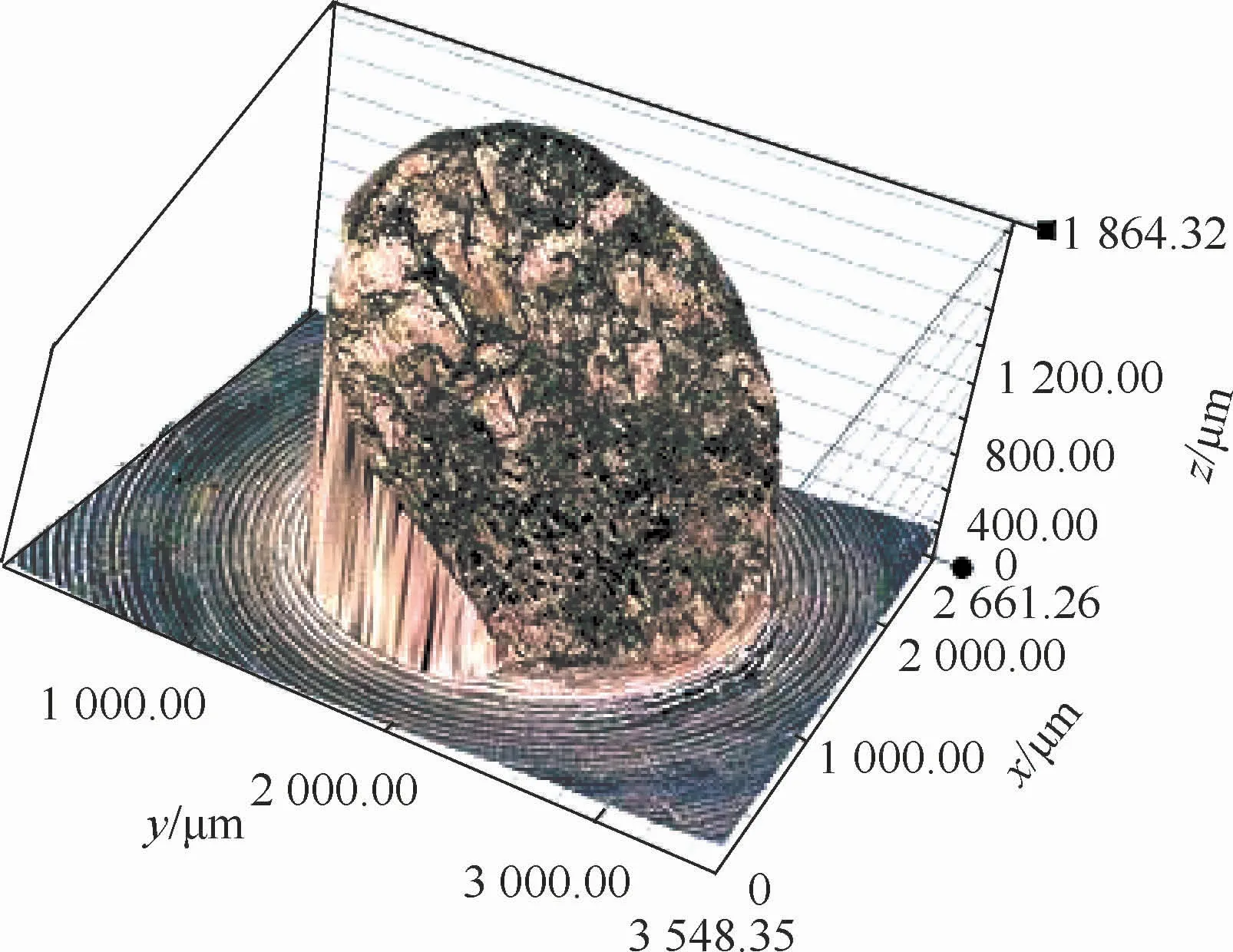

图12为不同超声输出功率下的AZ31镁合金压缩脆性断裂后的试样,图13为静态压缩时AZ31镁合金脆性断裂后的宏观断口三维形貌图。AZ31镁合金在室温下塑性较差,在压缩过程中当压下量为0.45mm左右时试样即产生断裂。从破坏断口形式来看,不管是静态还是超声振动挤压断裂的试样都呈现出典型的50°角剪切破坏形态。

图12 不同超声输出功率下AZ31镁合金压缩脆性断裂试样Fig.12 Compressed brittle fracture specimen of AZ31 magnesium alloy with different ultrasonic power output

图13 静态压缩AZ31镁合金宏观断口三维形貌Fig.13 Three-dimensionalmacro-fracture morphology of static compression of AZ31 magnesium alloy

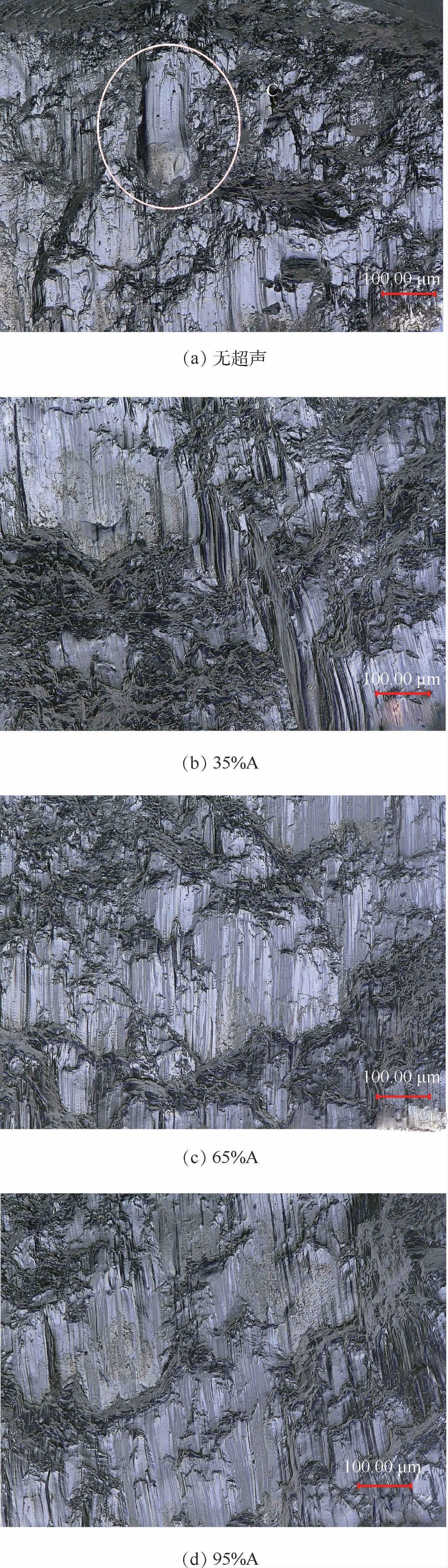

图14为AZ31镁合金在不同超声输出功率下压缩断裂后的微观断口形貌。从图中可以看出,在不同超声输出功率条件下AZ31镁合金的剪切破坏断面在空间上的形状有很大差异。在静态压缩及振幅较低时剪切面在空间上呈凹凸不平状态,形成一种明显的沟壑状剪切面,图14(a)中圆圈C处即显示剪切面上有明显的撕裂凹坑;而随着超声输出功率的增加,这种现象越来越不明显,当超声输出功率达到95%A时,其剪切面比较平坦且沟壑分布比较规律[18]。

3.3 结果分析

在3.1节AZ31镁合金超声辅助压缩成形过程中,工具超声振动对镁合金工件所产生的应力叠加和超声软化效应是造成图11中成形应力下降的主要原因。当压缩工具对工件上表面施加高频敲击时,可提升镁合金中微观粒子的活跃度,同时工具和工件表面间高频断续接触还形成应力叠加效应,减小了镁合金材料的流动变形抗力;另外,随着超声输出功率的增加,工具的超声振幅随之增大,镁合金工件所吸收的超声能量也不断增加,超声软化现象也更加明显。但同时,超声振动能量也会使镁合金产生超声硬化效应[18]。特别是当超声振幅较大时(超声功率大于65%A时),超声硬化效应更为明显,这使得镁合金试样的变形应力随超声振幅的减少量在超声功率达到65%A后逐渐下降(如图11所示),同时镁合金压缩断裂的最大变形量也随着超声振幅的增加而逐渐降低。

图14 不同超声输出功率下AZ31镁合金微观断口形貌Fig.14 Micro-fracture morphology of AZ31 magnesium alloy with different ultrasonic power output

另外,工具的辅助超声振动不仅降低了AZ31镁合金试样的变形抗力,也影响镁合金的压缩断裂特性。镁合金的压缩断裂方式由以撕裂为主的逐渐变化到以剪切断裂为主[19],其断口表面形貌也从不规则的“树丛状”撕裂表面逐渐变成较为平坦和规则的“阶梯状”剪切断裂表面。

4 结 论

本文基于自行研制的多孔超声振动平台设计开发了10 kN超声辅助塑性成形压力机及其控制系统,并进行了超声辅助压缩试验。主要研究结论如下:

1)所开发的10 kN超声辅助塑性成形压力机可将水平超声振动转变为竖直超声振动,并通过人机交互界面和运动控制系统实现超声辅助塑性成形过程。

2)T2紫铜超声应力软化试验表明所开发的10 kN塑性成形压力机可满足超声辅助塑性成形试验的需求。

3)AZ31镁合金超声压缩试验结果表明,工具辅助超声振动可降低镁合金的压缩成形应力,同时改变镁合金的压缩断裂韧性。随着超声振幅的增加,镁合金的断口形貌由不规则的“树丛状”撕裂表面逐渐变成平坦和规则的“阶梯状”剪切断裂表面。