逆变器高温老化探索

2019-09-10王振波杜运招

王振波 杜运招

一、概述

近年来,国家对于光伏行业的补贴使得逆变器生产厂商不断的扩产增容,进而对于逆变器的产能提高了要求,特别是对逆变器的老化环节,这可以说是提高产能必须攻克的难题,本文着重讨论逆变器高温老化环节的营造。

老化环节的必备要求:

第一、逆变器的一流厂商均采用高温老化,环境温度50℃,来模拟严酷的现场环境,从而检验产品的质量,提高产品的合格率。

第二、稳定可靠的电源,满足逆变器满载回馈MPPT长时间老化需要。

第三、热成像仪,及早发现元器件温度异常。

第四、完善的监控平台,监测老化过程中逆变器内外界参数,并做出评判。

由以上可以推出老化环节的几个要素:高温加热系统、直流源、监控系统、热成像仪。下面我们会对其逐一分析,希望对大家有所帮助。

二、高温加热系统

此系统市场上有较为成熟的厂商,且系统价格在可承受范围之内,文中采用的是中沃公司提供的加热系统,主要包括:送风循环系统、加热系统、电路控制系统、抽排风系统等。

系统设计主要参数指标:

1 仪表解析精度:0.1℃。

2 儀表控制温度:0-70℃

3 温度波动度:≤±0.5℃。

4 温度均匀度:≤2℃。

5 温度偏差:≤±2℃。

房体材质:房体内外部采用高品质岩棉板和专用型材装配而成,五面保温,用以产品的高温老化,外形美观。加热系统采用热风循环加热方式,温度分布均匀,系统完全独立,不影响控制线路。控制器采用日本 UNIQUE 触摸式真彩液晶微电脑控制器,美观、漂亮电源:380V≤ ±10%,50±0.5HZ,安装功率约 20KW。

三、直流源

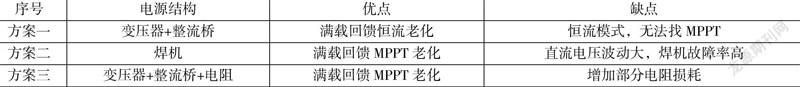

市面上直流源也是相当普遍,且功能齐全,但是作为老化环节来说成本相对太高,且大部分不是回馈式的,不推荐此方案,下面是对于几种自制老化电源的方案对比:

通过对比,我们发现三种方案各有优缺点,但第三种方案更优。虽然增加了部分损耗,但这部分损耗可以用来增加环境温度,正好为其所用,可以减少高温加热系统的能耗。

1、方案一为满载回馈恒流老化方案,如图b

此方案搭建实施还是比较顺利的,但在后期使用过程中需注意以下几点:

①逆变器老化模式需人为设定为恒流模式,出厂还需还原设置;

②反复的模式设置浪费人工,不利于工作进行,存在疏漏的可能;

③此方案机器运行过程中,直流电流数据不参与运算,需着重注意;

2、方案二为满载回馈MPPT老化方案,如图c

此方案搭建实施相对简单,但在搭建及后期使用过程中需注意以下几点:

①此电源焊机需进行改造,如去掉高频电路,屏蔽缺气保护,调整输出电压等;

②焊机串联,但若为单项焊机,则应考虑电网负载均衡,否则零线电流较大;

③此方案为串联,应考虑焊机输出电压及逆变器输入电压范围,以确定串联焊机台数;

④逆变器老化过程中直流电压波动会较大,容易触发机器保护;

⑤此方案最大的缺点在于老化过程中一旦出现某台焊机损坏,有可能牵连其他焊机,故障率较高;

3、方案二为满载回馈MPPT老化方案,如图d

此方案搭建实施稍微复杂,但在搭建及后期使用过程中需注意以下几点:

①此电源中电阻的规格参数应根据逆变器直流最大电流确定;

②电阻应单独安装于老化房内部,有利于利用电阻产生的热量;

③此电阻在老化过程中会温度比较高,建议增加散热风扇;

④此电阻应接于电源输出的正极,否则会干扰机器正常寻找MPPT;

综上所述:方案三为最佳方案,既稳定可靠,又节约电能,还可以满足满载回馈MPPT老化。

四、监控系统

监控系统应综合考虑逆变器自身数据与外部数据进行评判,并进行数据的保存。

自身数据可以利用公司监控平台,将采集器与逆变器连接,并将数据上传,并对实现功率曲线监控及故障追踪。

外部数据可以利用电流互感器及智能电表,实现对逆变器交直流电压电流数据的采集,并通过采集器上传至监控平台。进而监控平台通过对逆变器内外部数据的对比做出评判,提高机器自身的质量及故障跟踪。

五、热成像等

俗话说工欲善其事必先利其器,提高产品质量离不开这些高端设备的支持,热成像仪可以帮助我们看到温度的世界,进而及早的发现产品隐患,避免设计制造缺陷。

六、结束语

本文论述了逆变器高温老化环节的初步探索,并着重对老化电源进行了方案对比,我相信随着时间的流逝,科技的进步,肯定会有更加经济合理的老化方案,更加智能可控的老化方案,让我们一起拭目以待,谢谢大家。