基于视觉的数控机床上下料机械手系统设计

2019-09-10吴坚度国旭唐运周

吴坚 度国旭 唐运周

摘 要:实现自动上下料是数控机床自动化生产的关键环节,通过整合数控机床、机械手、传送带、视觉摄像机等设备,设计出基于视觉的数控机床上下料机械手系统,采用“眼睛固定”的方式,自适应工件位置偏移,能够实现自动加工生产,本文对系统整体设计、布局及工作原理做了说明,并阐述了视觉单元这一关键技术的主要工作原理及实现方法。

关键词:视觉;机械手;数控机床;自动上下料

中图分类号:TP241.2 文献标识码:A 文章编号:2096-4706(2019)19-0181-02

Abstract:The realization of automatic loading and unloading is the key part of the automatic production of CNC machine tools. By integrating CNC machine tools,mainpulator,conveyor belts,vision cameras and other equipment,we design a vision-based CNC machine tool loading and unloading robot system,adopting the “eye fixed” method,adaptive work piece position offset can realize automatic processing and production. This paper explains the overall design,layout and working principle of the system,and expounds the main working principle and implementation method of the key technology of visual unit.

Keywords:vision;mainpulator;CNC machine tool;automatic loading and unloading

0 引 言

自动化生产是制造业长期发展的目标之一,数控机床自动上下料采用自动化技术,使用机械手代替人工劳作,不仅可以降低劳动强度,还能够保持产品质量的稳定性,提高生产效率,有效提高企业的市场竞争力。目前,国内的上下料机械手都是作为数控机床制造单元的辅助部件,在自动化生产线上通常使用托盘固定工件,机械手采用示教或离线编程的方式进行操作,当工件加工工艺发生改变或放置角度有偏差时,机械手难以自动适应条件的变化,需要人工重新编程或调整工件位置,自动化水平不高,难以适应目前小批量多品种的生产模式,不符合当前柔性化、自动化的发展趋势。

为推进机械制造业装备的升级改造,本设计将自动化生产线中的数控加工单元所涉及的相关环节进行整合,进行合理布局,将数控机床、机械手、传送带、视觉摄像机等设备进行组合,形成基于视觉定位的数控机床机械手上下料系统,实现工件自动加工功能,有利于推动企业的科技进步,提高企业生产率,扩大企业的经济效益。

1 系统总体设计

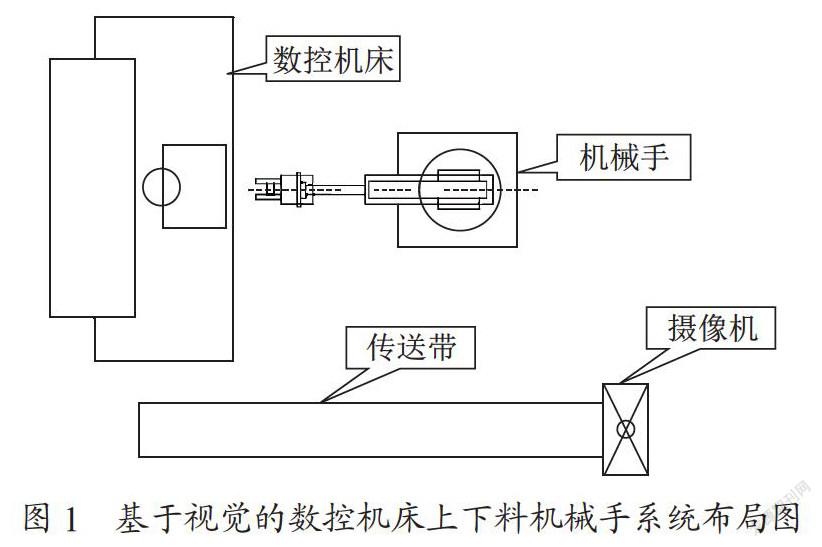

基于视觉的数控机床上下料机械手系统关键在于视觉单元,按照摄像机的安装方式不同,可以分为“眼随手动”和“眼睛固定”两种。“眼随手动”是将摄像机安装在机械手末端上,摄像机(眼)与机械手(手)一起移动,摄像机的坐标随着机械手的运动时刻发生改变;“眼睛固定”是将摄像机与机械手分离,将摄像机固定安装在机械手以外的位置上,摄像机(眼)的位置相对机械手(手)是固定的,摄像机的坐标不会随机械手的运动改变。基于本系统只需考虑对传送带上工件所在輪廓平面的二维数据信息进行获取,以确定手部的姿势,传动带的速度均匀且较为缓慢,因此釆用了“眼睛固定”的方式,将摄像机固定安装,先通过摄像机获取工件坐标,然后再控制机械手进行夹持搬运的方案。确定摄像机安装方式后,与数控机床、机械手、传送带等设备进行整合,得出总体布局,如图1所示。

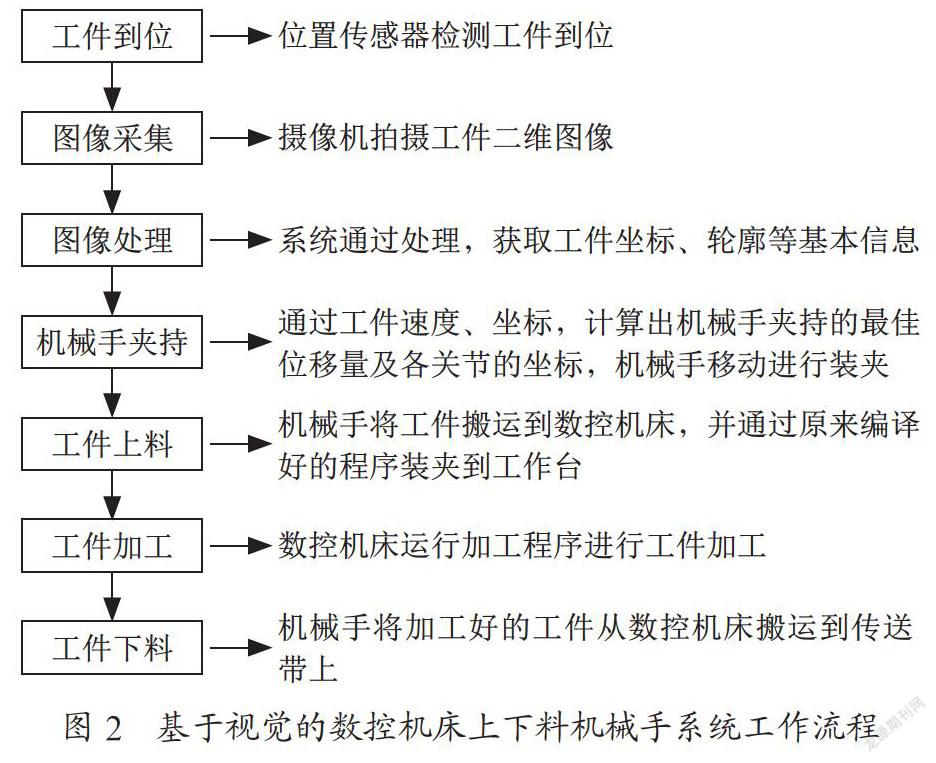

如图1所示,摄像机安装在传送带上方,视觉系统根据摄像机采集到的工件图像进行信息处理及提取,并将有效信息传输到运动控制系统,系统通过计算,获取工件的坐标与速度,结合机械手当前位置,计算机械手各关节的位移量与手部夹持器形态,从而动态完成工件的夹持与搬运,有效完成上下料工序,总体工作流程如图2所示。

2 系统组成

综上所述,本系统主要由视觉单元、机械手上下料单元、数控加工单元及控制单元4部分组成。

(1)视觉单元。视觉单元是数控机床自动上下料的重要组成部分,主要设备由外部光源、CCD摄像机、镜头组成,能够根据所拍摄的工件的图像,根据识别算法确定工件的位置、尺寸以及上下料的位置等。本系统设计的CCD相机采用MGS工业相机,像素为640×480;镜头采用富士通FD系列镜头,焦距4.5~10mm范围内可调;光源采用荧光灯。

(2)机械手上下料单元。机械手上下料单元主要由工业机器人、夹持器、传送带等设备组成,主要完成工件的装夹、搬运及上下料功能。工业机器人是通用性较强的自动化设备,本系统采用ABB的IRB140型工业机器人,负载能力为6kg,具有6个自由度,满足装夹工件要求;夹持器固定在机器人手臂的末端,是直接执行作业任务的装置,本系统设计了内撑式双指末端夹持器,可有效提高生产节拍,缩短加工时间;传送带可以根据工件的需要定制,本系统采用PVC材质、宽度为550mm的定制传送带。

(3)数控加工单元。数控加工单元可按照编制好的数控程序加工零件,包括加工中心、刀具、夹具等。当需要加工零件改变时,一般只需更换数控程序和配套所需的夹具、刀具,自动化程度高,生产准备周期短,适合于多品种、小批量生产。本系统采用沈阳机床VMC700B型立式加工中心,行程为700mm×440mm×530mm(X、Y、Z轴),主轴电机功率为7.5kW,控制系统采用FANUC系统。

(4)控制单元。控制单元用于控制机械手末端执行器的实际位置以及数控机床的加工状况,主要设备由PLC控制系统和工控机组成,通过串行通信协议建立起工业机器人控制柜、数控机床、摄像机传感器工控机之间的通信网络,摄像机负责完成图像识别、处理,并将处理结果输送给工控机,工控机负责下达指令信息和完成数据优化,通过PLC指令控制工业机器人及数控机床完成上下料动作。

3 系统关键技术

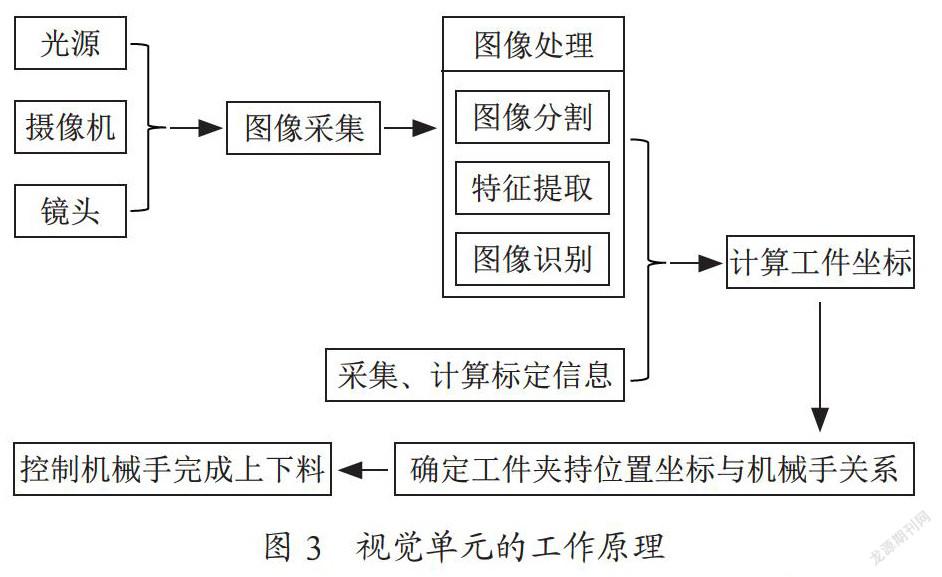

视觉单元也可称为工件识别和定位单元,是机械手完成数控机床自动上下料工序的关键技术。上下料机械手通过视觉单元摄像机获取工件的数字化图像,根据系统算法识别图像并确定工件的形状、位置、尺寸以及上下料位置等关键参数。核心技术在于解决视觉单元通过摄像机获取工件的位置信息,完成工件外形尺寸的测量、计算等。本系统设计的视觉单元的工作原理如图3所示。

视觉单元通过CCD摄像机及镜头拍摄采集工件图像,再由工控机系统图像处理软件对获取的物体图像进行处理,通过图像分割、特征提取、图像识别流程获取并计算出工件关键位置坐标信息,同时确定夹持位置坐标与机械手关系,从而指导机械手等执行机构对工件进行抓取、搬运及其他相关操作,完成数控机床的上下料。

4 結 论

数控机床上下料系统通过应用视觉单元、工业机器人等先进设备,达到自动化生产的目的,有效解决企业目前人力成本过高、自动化程度较低的问题。后期系统可逐步增加多个工作站,实现小批量柔性定制化生产,对提高企业竞争力、增强行业科技水平起到有效的促进作用。

参考文献:

[1] 覃南强,谭仲海.基于工业机器人的冲压自动上下料系统的设计 [J].企业科技与发展,2015(10):43-45.

[2] 万松峰,杨晓鑫,申伟鹏.基于视觉的机床上下料系统设计 [J].新型工业化,2018,8(9):62-65.

[3] 李长春,胡炜,顾寄南,等.上下料机器人视觉测量系统关键技术的研究 [J].机床与液压,2018(15):68-70+75.

[4] 刘保朝.一款工业机器人上下料系统的研究 [J].航空精密制造技术,2018(2):58-62.

作者简介:吴坚(1977-),男,壮族,广西崇左人,讲师,硕士,主要研究方向:机械电子工程;度国旭(1980-),男,汉族,河南南阳人,教师,讲师,本科,学士学位,研究方向:机械制造及自动化;唐运周(1967-),男,壮族,广西大化人,教师,讲师,本科,学士学位,研究方向:数控技术。