基于轴承衬套典型构件的微动磨损问题研究

2019-09-10李锦花史妍妍王飞鸣

李锦花 史妍妍 王飞鸣

摘要:以航空发动机附件机匣轴承衬套为例,从微动磨损问题出发,对轴承衬套工作条件、使用工况进行分析,结果表明轴承衬套磨损为典型的微动磨损现象,并开展了轴承衬套微动磨损试验,复现了轴承衬套磨损现象,验证了理论分析结果。通过本文研究确定了航空发动机附件机匣轴承衬套微动磨损发生的影响因素,并针对这种典型结构提出预防微动磨损问题发生的改进方案,对其中的铝材料表面硬质阳极化方案开展了发动机验证,结果表明对解决铝轴承衬套的磨损问题有明显效果。

关键词:轴承衬套;微动磨损;振动;载荷;试验

中图分类号:V233.1 文献标识符:A

随着航空发动机推重比的提高,高速、重载成为附件传动系统的主要工作特点[1],对传动系统结构件提出更高的可靠性要求。然而,由于传动系统结构复杂、零件接触面多,传动系统结构件微动磨损问题时有发生,在各种微动环境下,极易导致配合面的损伤,继而影响整体结构的使用寿命。

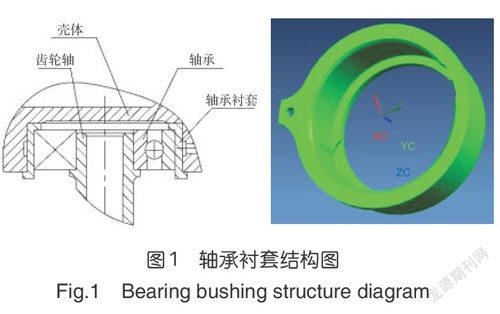

在航空发动机中,附件机匣作为发动机的动力传输系统,其结构主要包括壳体、齿轮、轴、轴承等典型结构件[2],在结构设计中,壳体和轴承之间经常使用轴承衬套结构,如图1所示,作用是为避免轴承外环和壳体的对磨,减少壳体的损伤而用于磨损保护作用的结构件,采用轴承衬套结构的优点是磨损后方便更换,节约成本[3]。

在使用过程中,附件机匣内铝轴承衬套曾发生较严重的磨损问题,磨损形貌如图2所示。

本文从微动磨损角度出发,以轴承衬套磨损问题为案例,通过开展轴承衬套磨损形貌、配合形式、材料匹配等研究,分析轴承衬套微动磨损发生的原因,并提出有效缓解微动磨损的措施。

1 微动磨损机理及判断

微动是两个接触表面发生极小幅度的相对运动,微动发生的两个必要条件是:一是接触表面“近似紧固”,二是存在振动。

微动磨损是在相互压紧的金属表面间由于小振幅振动而产生的磨损。磨损机理是:摩擦表面间的法向压力使表面上的微凸体黏着。黏合点被小振幅振动剪断成磨屑,磨屑接着被氧化。被氧化的磨屑在磨损过程中起着磨粒的作用,使摩擦表面形成麻点或虫纹形伤疤[4~6]。微动磨损普遍存在于各种机械装备的运行中,是关键零部件失效的重要原因之一,微动常使材料疲劳极限降低20%~50%[7,8]。

通常判断是否发生微动损伤,一般通过是否有振动,配合是否小间隙,是否存在微动损伤的表面形貌和磨屑特征这4个方面。

1.1 振动

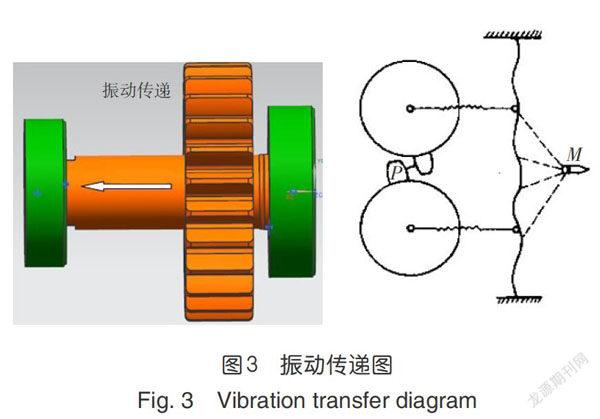

振动是发生微动磨损的内因条件。附件机匣内部齿轮传动系统,通过轮齿交替啮合为附件传送动力。引起齿轮传动系统振动的主要因素是由于啮合齿数变化导致啮合刚度随时间周期变化,其力学效应使齿轮系统处于参数振动状态。这是齿轮传动系统的固有工作特性,即使外载为常量时,系统也会因刚度激励而产生振动。把齿轮轴视为单个转子,则两端轴承就构成了转子的支点。齿轮啮合振动通过齿轮轴将传递给轴承,在轴承和轴承衬套配合面之间存在小振幅振动,如图3所示。

1.2 配合间隙

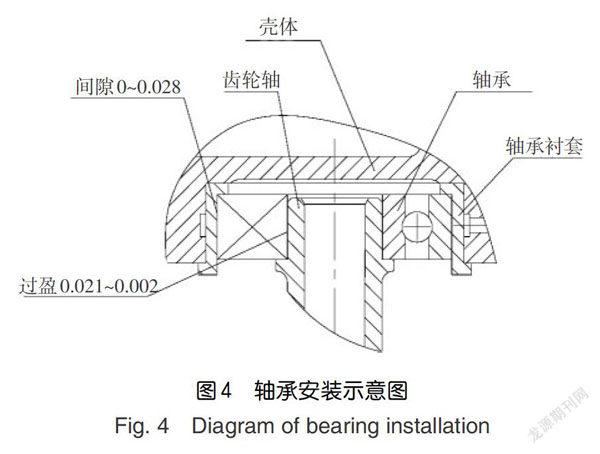

磨损配合面名义上是否相对静止是微动磨损产生的必要条件。装配时轴承外环与衬套之间采用小间隙配合,配合值为0~0.028mm,如图4所示。

在工作载荷下,轴承外环同时受到轴承拖动力和衬套摩擦力的作用,计算结果见表1。

由表1可见,正常工作时,轴承外环的拖动力矩远小于外环与衬套的摩擦力矩。可以说,轴承外环和轴承衬套之间即使有0~0.028mm的间隙,轴承外环和轴承衬套配合面之间仍是相对静止的。

1.3 损伤形貌

微动磨损的损伤过程一般分为三个阶段:第一阶段:表现出明显的滑移特征,并存在因材料转移而形成的黏着现象。第二阶段:磨痕表现出环状磨损形貌,在表层形成微裂纹,裂纹交叉扩展,最终导致片状颗粒的脱落。第三阶段:基体材料开裂是本阶段重要特征,微动导致的疲劳占据了主导地位,裂纹彼此沟通,导致大块材料的剥落[9,10]。

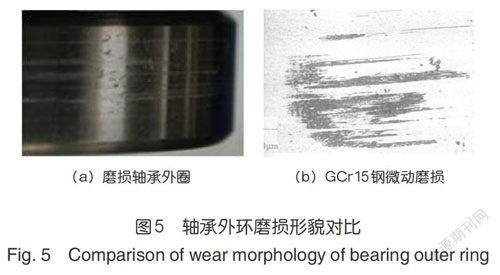

根据20多台附件机匣轴承和轴承衬套的磨损形貌分析,轴承和轴承衬套均呈现一阶段磨损形貌,轴承衬套和轴承外环磨损表面呈现明显的滑移特征,轴承外环(材料为Cr4Mo4V和GCr15)与GCr15钢试验后第一阶段形貌相同,轴承衬套(材料为2A11)也与铝合金第一阶段微动磨损形貌相同。如图5、图6所示。

1.4 磨屑特征

轴承衬套材料为铝合金,内孔的磨损位置呈现较多黑色点状磨屑,为典型的铝合金磨屑颜色。

通过分析判断,轴承衬套磨损形式为典型微动磨损。按微动磨损形式分类,轴承衬套磨损主要包括三类:切向式磨损、径向式磨损、切向式与径向式结合磨损,如图7所示。径向和切向微动的本质区别在于摩擦副间的相对运动方向不同。研究表明,切向微动容易造成裂纹的萌生及扩展,而径向微动造成的损伤则要轻的多。

2 轴承衬套磨损分析

2.1 配合分析

轴承衬套磨损分为三类:切向式磨损、径向式磨损、切向式与径向式结合磨损。存在切向式磨损说明轴承和轴承衬套之间在工作中出现切向的相对运动,这与二者的运动幅值,即配合间隙有直接影响。对于轴承衬套配合在以往设计中主要考虑装配影响,未进行過热态配合尺寸计算和分析,对于线膨胀系数相差较大的材料,热态变形后配合尺寸将发生较大的变化,与装配状态存在很大差异。

高速、重载是附件机匣传动齿轮的主要工作特点,工作中将导致附件传动系统发热量增加以及附件机匣温度的升高。

工作状态下,衬套内径和轴承外径的热变形量δ、δ分别为:

δ=φ·(T-T)·α(1)

δ=φ·(T-T)·α(2)式中:φ,φ分别为装配温度下衬套内径和轴承外径的理论尺寸;T,T分别为工作状态下衬套及轴承外环的温度;T为装配温度;α,α分别为衬套及轴承外环的线膨胀系数。

相对于装配温度下轴承与衬套之间的间隙配合上限γ、下限γ,工作状态下二者之间的间隙配合上限下,、下限γ计算为:

γ=γ+(γ-δ)(3)

γ=γ+(δ-δ)(4)

附件机匣工作时,机匣温度会达到150℃左右,这时,衬套和轴承外环之间由于热膨胀量的不同会产生间隙,铝材料的线膨胀系数为24×10/℃,轴承钢Cr4Mo4V材料线膨胀系数为11.2×10/℃,工作状态配合间隙计算结果见表2。

计算结果显示,轴承外环工作状态与铝衬套配合间隙值明显大于设计状态,由于各自结构差异,工作间隙大小不同,轴承衬套存在三种不同形式的微动磨损现象。

2.2 承载分析

轴承衬套和轴承外环之间具备发生微动磨损的条件,但在同一结构条件,微动磨损的损伤程度受作用力(即轴承载荷)的直接影响。随着载荷的增加,接触面积、刚度随之增加,摩擦力和弹性变形增加,微动磨损趋势增加。

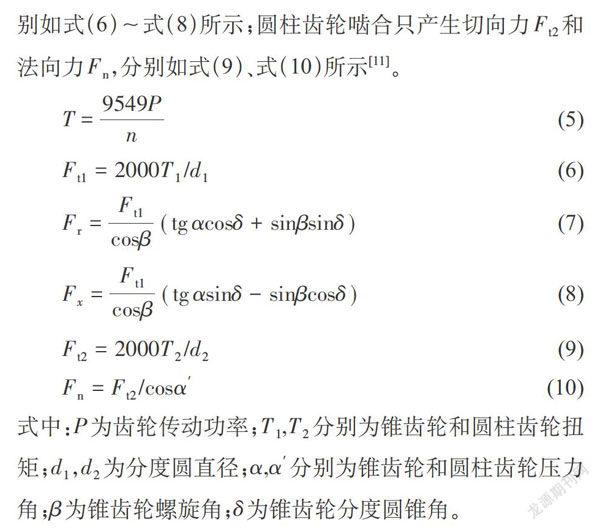

要计算轴承载荷,首先对附件机匣内的各个齿轮进行受力计算,该结构中存在两种齿轮形式:弧齿锥齿轮和圆柱齿轮。在绝对理想条件下:无任何制造、装配误差;无轴承间隙;所有零部件为刚体;传动系统中两根轴应是彼此平行的,对应两齿轮中心线之间也绝对平行。则弧齿锥齿轮啮合产生切向力F、径向力F和轴向力F三个方向的力,分别如式(6)一式(8)所示;圆柱齿轮啮合只产生切向力F和法向力F,分别如式(9)、式(10)所示叫。

T=9549P/n(5)

F=2000T/d(6)

F=2000T/d(9)

F=F/cosα(10)式中:P为齿轮传动功率;T,T分别为锥齿轮和圆柱齿轮扭矩;d,d为分度圆直径;α,α'分别为锥齿轮和圆柱齿轮压力角;β为锥齿轮螺旋角;δ为锥齿轮分度圆锥角。

分析附件机匣内各齿轮轴承受的载荷及载荷在两端支撑轴承间的分配,如图8所示。

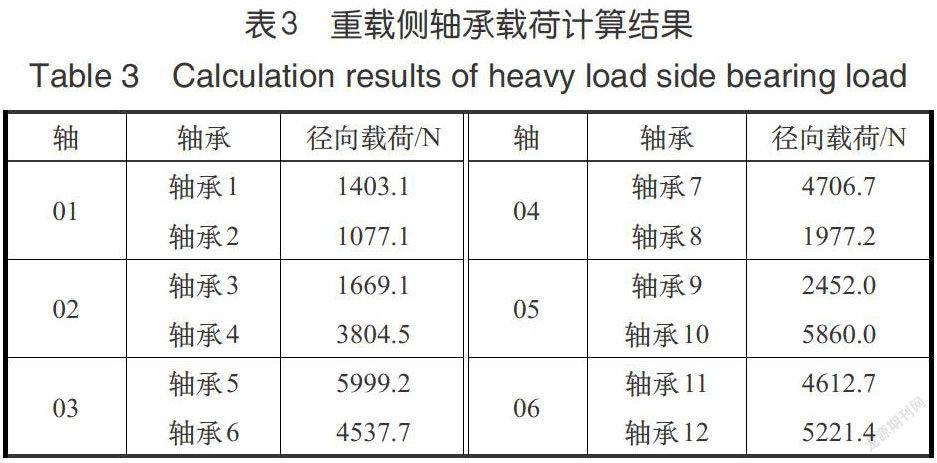

通过Ansys软件和Masta软件计算求解[12,13],各轴承工作载荷见表3。

从使用情况看,轴承5一轴承12位置的轴承衬套常发生较严重的磨损问题,从计算结果看,轴承5~轴承12的径向载荷与其他位置轴承相比偏大。

2.3 材料分析

接触表面在擦伤、磨损等破坏之前,必然发生表层的弹性变形和塑形变形,钢和铝材料的弹性模量、硬度、强度等性能的差异较大,铝合金硬度低,塑性变形比钢容易进行,二者发生微动磨损时,随着载荷水平的增加,损伤的程度比钢高[14,15]。可见,轴承衬套和外环的材料不匹配,导致轴承衬套磨损比轴承外环的磨损严重的多。

3 微运磨损试验验证

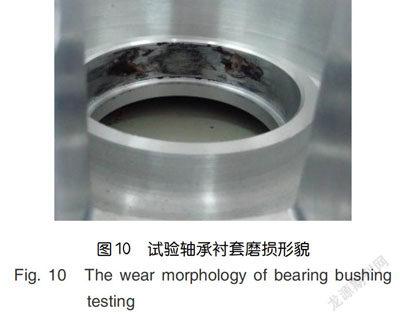

在振动试验台上开展轴承衬套磨损模拟试验研究,试验件模拟附件机匣上的轴承衬套安装形式进行装配,如图9所示,结合试验条件及轴承衬套工作工况,在齿轮上施加径向载荷,进行1h振动试验后,检查轴承衬套在受力方向圆周60°范围内出现磨损,如图10所示。

4 减缓微动磨损的措施

防止微动损伤最简单的方法就是消除振动源。但轮齿交替啮合是齿轮传动系统的固有工作特点,由此导致的轮齿刚度激励及传动系统振动问题也是无法避免的,因此不能完全避免微动损伤,只能采取措施减缓这种损伤。

4.1 减小振动

一般,微动频率对微动失效的影响并不是线性的,存在最易失效的频率;而振动幅值对微动失效影响呈线性趋势,幅值越大,微动失效越快。因此,在不能完全消除振动源的情况下,一般可采取轴类零件动平衡,提高齿轮啮合精度,齿轮修形减小啮合冲击,减小配合面间隙,增加结构局部刚性等措施尽量减小振动幅值。

4.2 降低接触副间运动幅度

将轴承衬套和轴承外环配合间隙減小,同时,在二者之间增加了防转销结构,有效解决了轴承衬套切向微动磨损问题,如图11所示。增加防转销后,轴承衬套磨损形式由径向式、切向式、径向式和切向式结合的三种形式转变为径向磨损一种形式。

4.3 增加接触表面强度

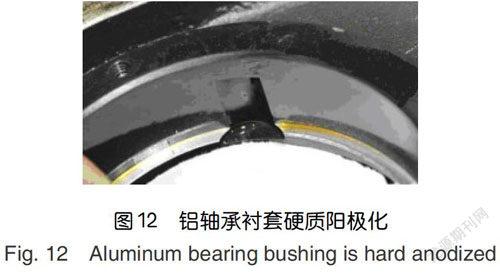

铝合金表面可以通过硬质阳极化方式提高表面硬度,硬质阳极化后表面硬度由原不大于HRC17提高到HRC32.5。硬质阳极化轴承衬套(见图12)随发动机完成一个寿命期的长试考核,衬套表面基本无磨损。可见,铝合金表面硬质阳极化后,可以明显提高其耐磨性,对减缓铝合金的微动磨损问题有效。

4.4 材料的选用和匹配

同种金属做微动时,两表面的损伤相同。不同金属副微动,损伤主要在较软的金属上。因此,在材料匹配的情况下,尽量选择硬度大、疲劳强度高的材料能有效地减轻微动的磨损及抑制裂纹的萌生和扩展。在国外发动机设计中大量应用钢衬套,其衬套表面硬度大,抗磨损能力强,可靠性高。

5 结论

通过本文研究,轴承衬套发生微动磨损的影响因素为:

(1)在载荷相当的情况下,工作状态接触面的配合间隙越大,轴承衬套表面磨损损伤程度越大。

(2)结构相同时,载荷越大,微动作用力越大,轴承衬套微动磨损损伤程度越大。

(3)轴承衬套铝材料与轴承钢材料性能及硬度的差异,直接决定了轴承衬套表面的微动磨损损伤程度的大小。

为避免微动带来的轴承衬套磨损、裂纹甚至失效,在轴承衬套结构设计中,应尽量降低振动幅值;注意考虑热态配合的影响,合理设置配合尺寸;根据承载情况,合理选则耐磨和硬度相近的材料,并按需进行表面硬化可有效抑制微动磨损损伤。

参考文献

[1]《航空发动机设计手册》总编委会.航空发动机设计手册[M].北京:航空工业出版社,2002.

[2]林基恕.航空燃气涡轮发动机机械系统设计[M].北京:航空工业出版社,2005.

[3]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[4]周仲荣.复合微动磨损[M].上海:上海交通大学出版社,2004.

[5]Zhou Z R,Fayeulle S,Vincent L.Cracking behaviour ofvarious aluminium alloys during fretting wear[J].Wear,1992,155:317-330.

[6]Zhou Z R,Vincent L.Cracking induced by fretting ofaluminium alloys[J].Journal of Tribology 1997,119(1):36-42.

[7]蔡振兵,朱旻昊,张强,等.钢-钢接触的扭动微动磨损氧化行为研究[J].西安交通大学学报,2009,43(9):86-90.

[8]B.布尚.摩擦学导论[M].葛世荣,译.北京:机械工业出版社,2006.

[9]Zhou Z R,Fayeulle S,Vincent L.Cracking behaviour ofvarious aluminium alloys during fretting wear[J].Wear,1992,155:317-330.

[10]Bill R C.Fretting eear and fretting fatigue一how are theyrelated?[J].Journal of Lubrication Technology,1983,105:230-238.

[11]朱孝录.齿轮传动设计手册[M].北京:化学工业出版社,2005.Zhu Xiaolu.Manual gear transmission design[M].Beijing:Chemical Industry Press,2005.(in Chinese)

[12]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

[13]SMT.Masta培训手册[M].北京:SMT,2007.SMT.Masta training manual[M].Beijing:SMT,2007.(inChinese)

[14]周仲榮.微动磨损[M].北京:科学出版社,2002.Zhou Zhongrong.Fretting wear[M].Beijing:Science Press,2002.(in Chinese)

[15]周仲荣.关于微动磨损与微动疲劳的研究[J].中国机械工程,2000,11(10):1146-1150.