化工厂再沸器泄漏原因分析

2019-09-10崔岩王振明崔骞

崔岩 王振明 崔骞

摘 要:某化工厂丁烯解析塔再沸器发生泄漏。为查明原因,防止类似事件再次发生,本文首先进行取样与检查,然后开展样品检测,分析其泄漏原因,最终提出预防措施。

关键词:化工厂;再沸器泄漏;丁烯解析塔;原因分析

中图分类号:TQ05 文献标识码:A 文章编号:1003-5168(2019)23-0117-04

Analysis of Leakage Causes of Reboiler in Chemical Plant

CUI Yan1 WANG Zhenming1 CUI Qian2

(1. Shandong Institute for Product Quality Inspection,Jinan Shandong 250100;2. Qingdao Economic and Technological Development Zone Haier Water Heater Co., Ltd.,Qingdao Shandong 266500)

Abstract: A chemical plant butene analysis tower reboiler leaked. In order to find out the reasons and prevent similar incidents from happening again, this paper first conducted sampling and inspection, then carried out sample testing, analyzed the causes of the leaks, and finally proposed preventive measures.

Keywords: chemical plant;reboiler leakage;butene analysis tower;cause analysis

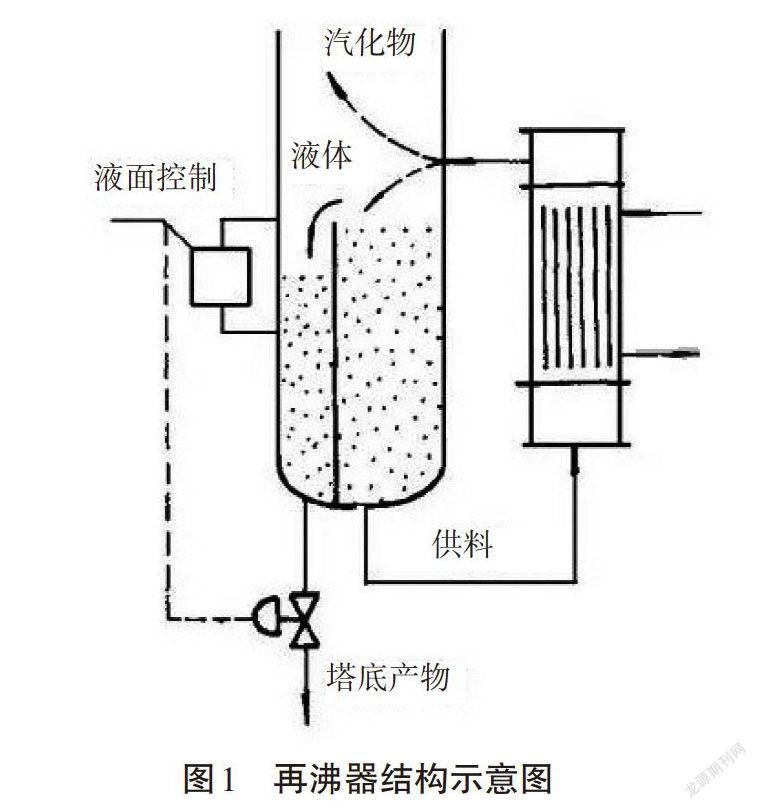

某化工厂丁烯解析塔再沸器为立式管侧热虹吸再沸器,其优点为循环速度高,传热膜系数高于水平式,有很好的防垢作用,特别适用于高分子材料;其缺点是垂直管不易拆卸、清洗及维修,另外,塔底液面高度大约与再沸器上部管板处于同一水平面,这就提高了塔底的标高,使造价增大[1]。再沸器结构如图1所示,实物如图2所示。

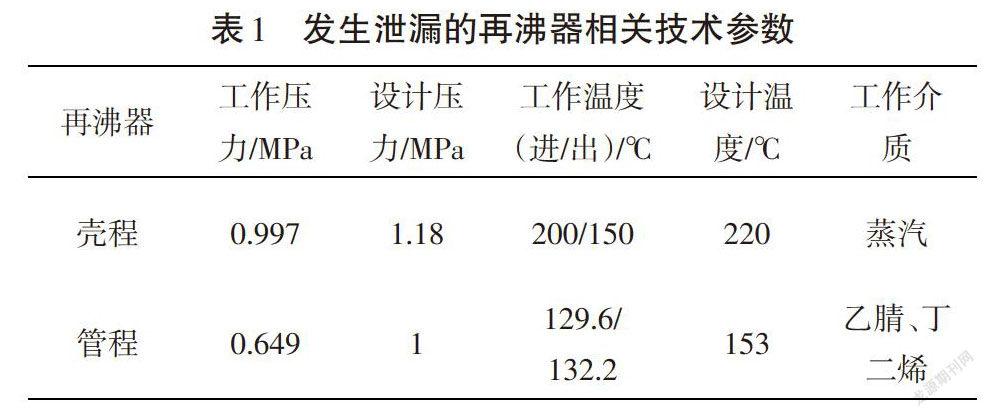

发生泄漏的再沸器工作压力、工作温度、工作介质等信息如表1所示。

1 取样与检查

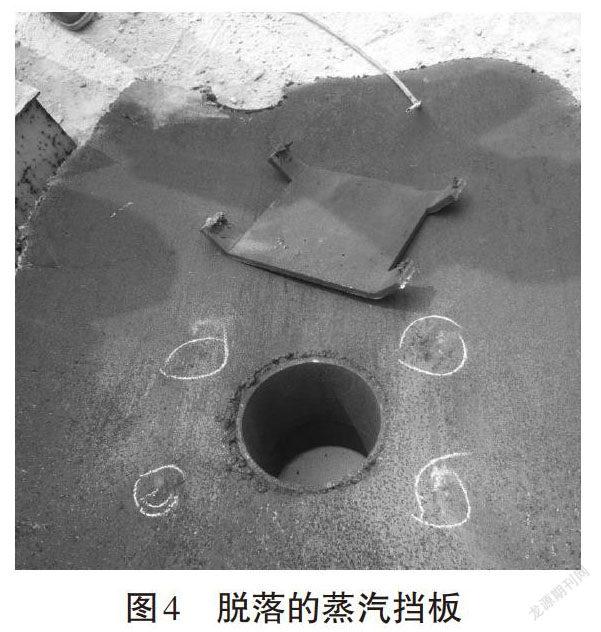

对再沸器进行拆解取样,如图3所示。上端管板与换热管连接处可见部分管子端口被焊接封堵,厂家人员介绍,泄露主要发生在某些换热管的管壁上以及换热管端头与管板的焊接处。发生泄露后,厂家已将涉及的管子全部进行了封堵。被封堵的换热管均在蒸汽进口附近,进一步拆解发现,蒸汽进口处的防冲挡板已经脱落,目视可见防冲挡板与筒壁焊接部位未熔合,如图4所示。

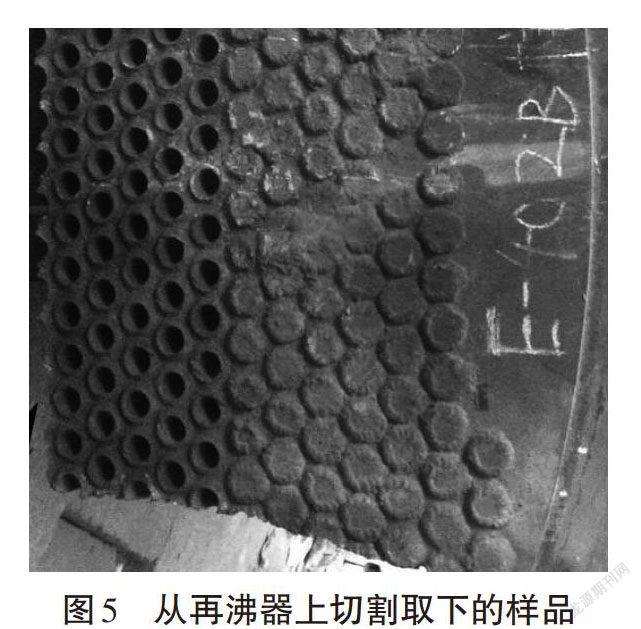

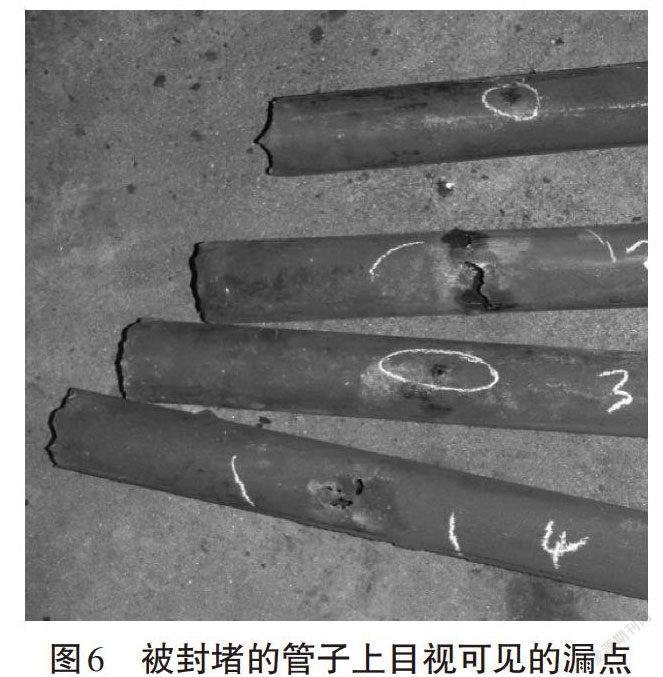

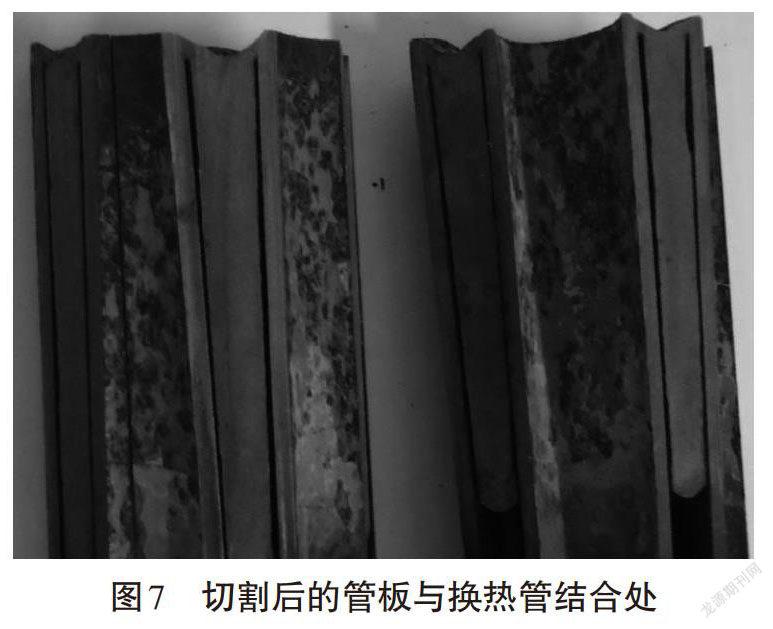

由于已经封堵的换热管已经破坏了其原始形态,故从临近的尚未发生泄漏的区域截取试样,样品照片如图5所示。封堵的管子上普遍发现存在漏点,如图6所示。沿未封堵的换热管轴向将换热管和管板切割开,结果发现,换热管和管板间有肉眼可见间隙,换热管平直、无明显变形,如图7所示。

2 样品检测

2.1 化学成分检测

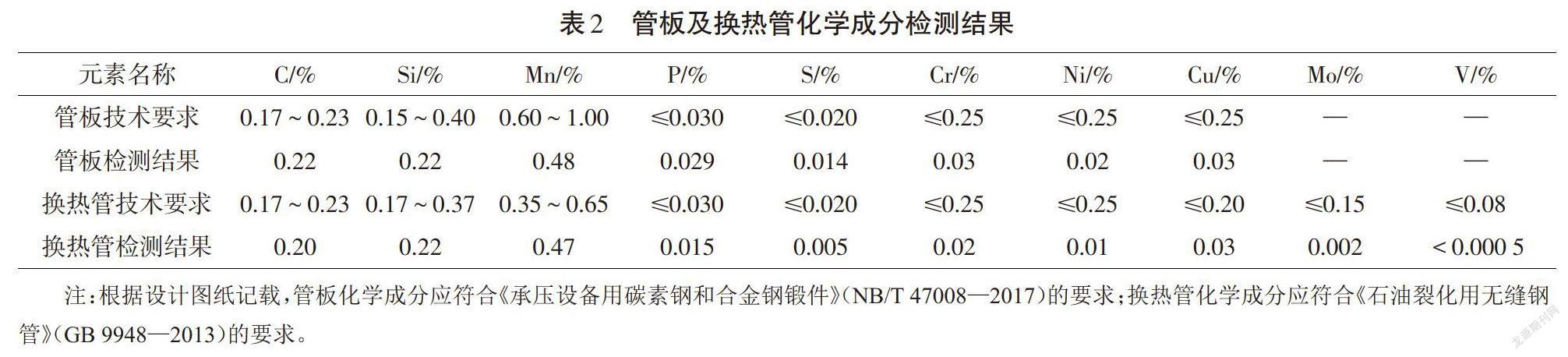

查阅图纸发现,管板材质为20号钢(Ⅲ级锻件),换热管材质为20号钢,对取样的管板和换热管分别进行化学成分检测,结果如表2所示。

检测发现,管板化学成分实测值不符合《承压设备用碳素钢和合金钢锻件》(NB/T 47008—2017)的要求,具体为:Mn含量低于标准技术要求的下限;换热管化学成分实测值符合《石油裂化用无缝钢管》(GB 9948—2013)的要求。另外,管板和換热管化学成分的实测值差别不大。

2.2 能谱检测

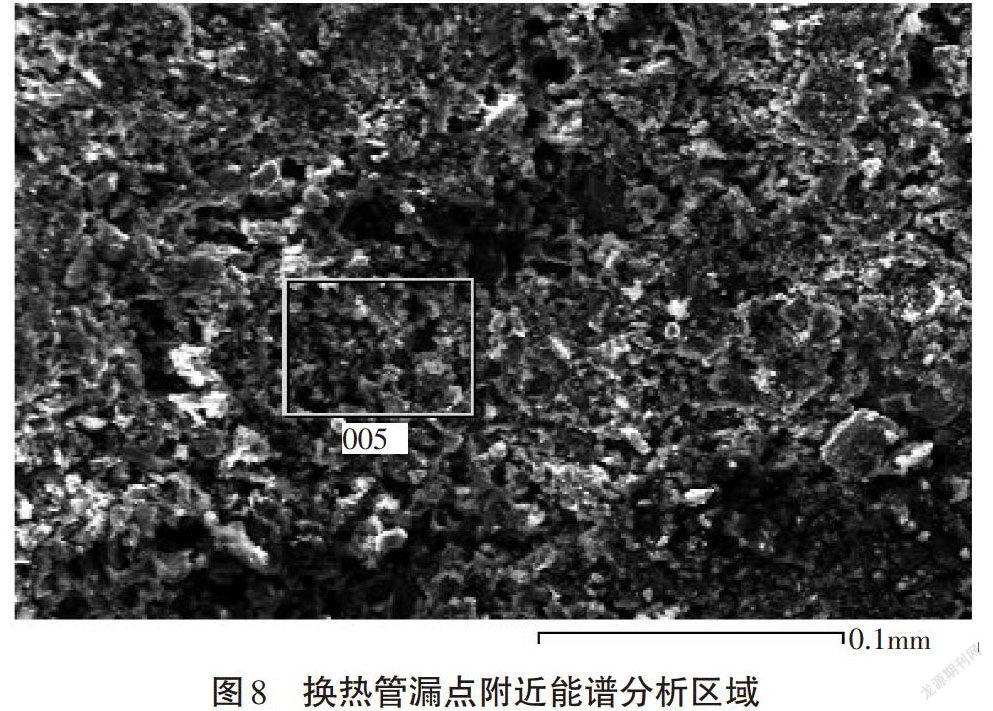

对再沸器换热管的腐蚀泄漏处进行能谱分析,如图8所示,人们发现了Cl、S等腐蚀性元素。能谱分析结果如表3所示。

2.3 显微组织检测

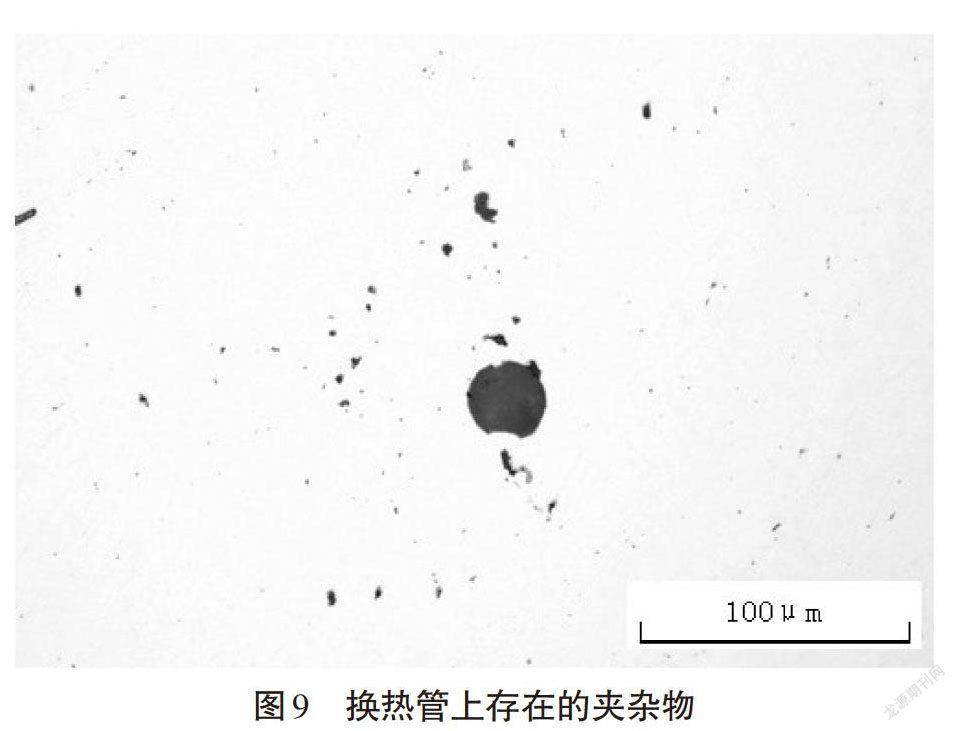

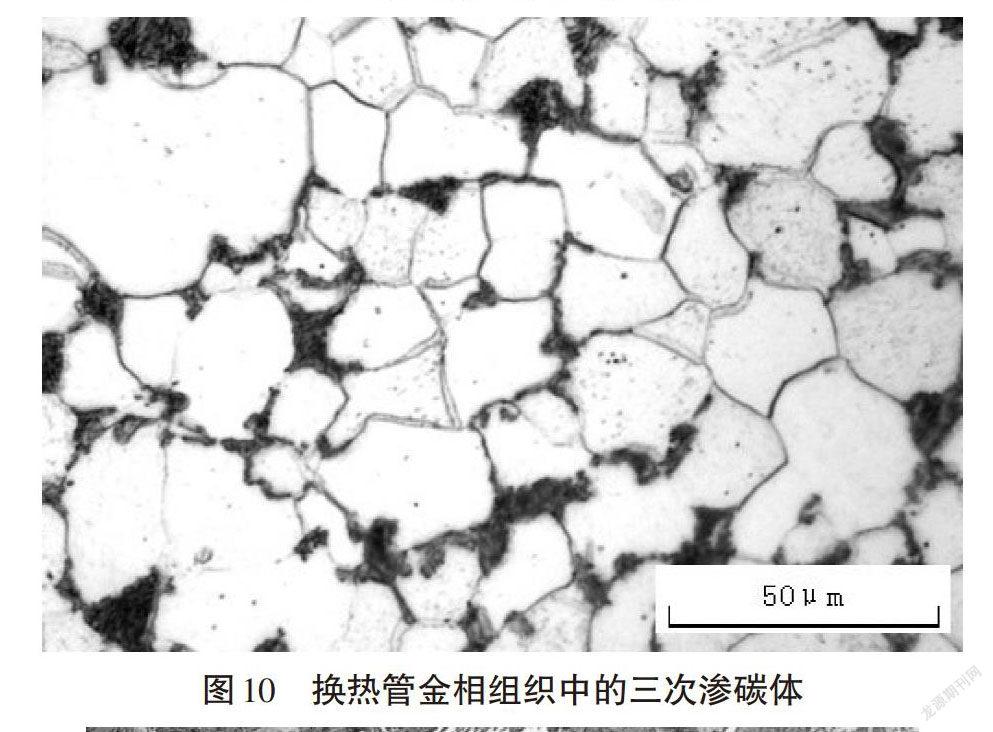

按《金属显微组织检验方法》(GB/T 13298—2015)对发生泄漏的换热管、管板等进行制样,试样进行镶嵌、磨制和抛光处理,之后在金相显微镜下观察夹杂物,试样浸蚀后,在金相显微镜下观察显微组织。换热管试样抛光后存在夹杂物,如图9所示,其显微组织为铁素体+珠光体,晶界存在三次渗碳体,如图10所示。

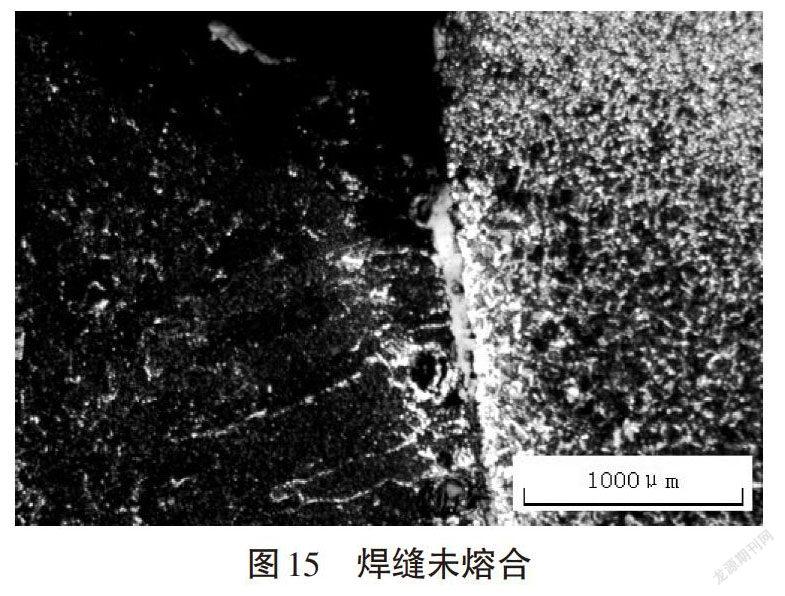

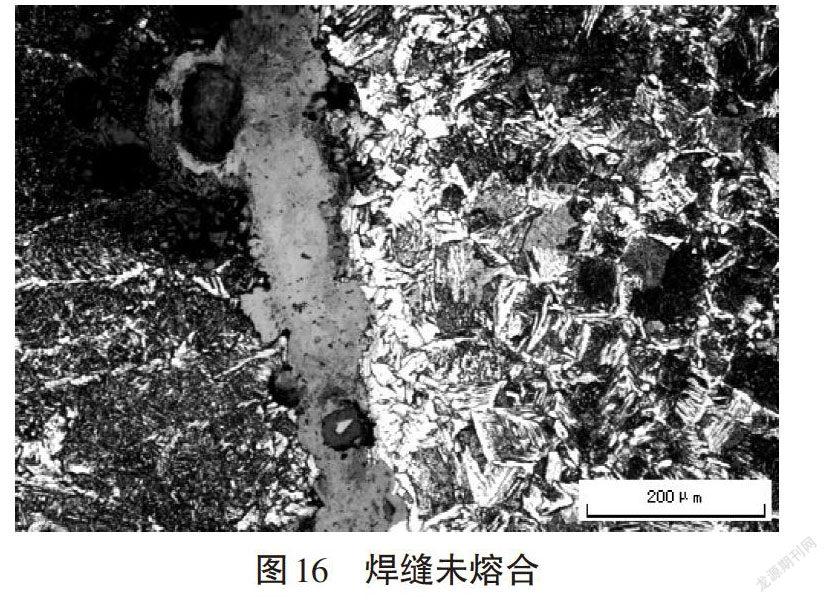

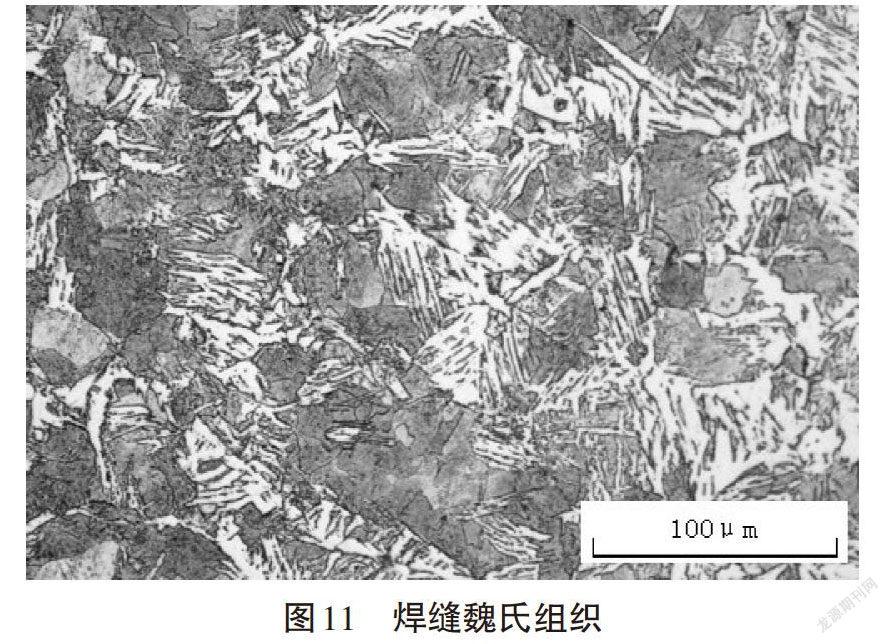

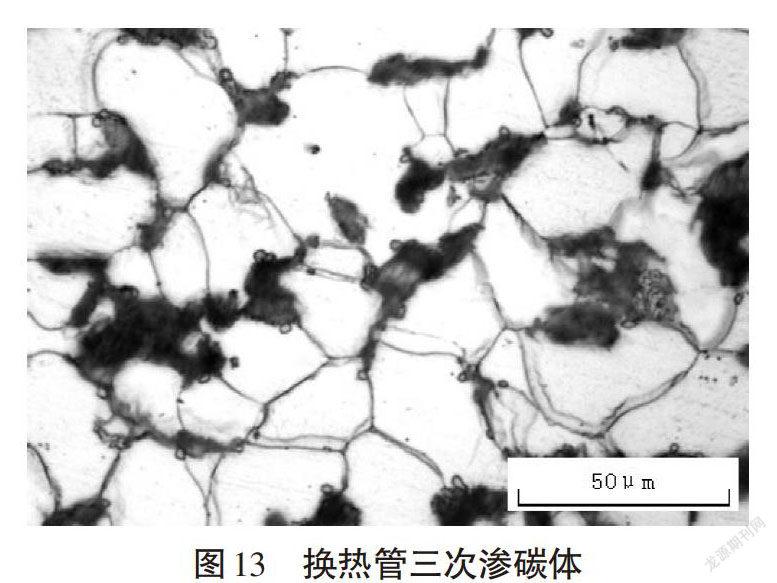

对管板与换热管结合处的焊缝进行显微组织检测,结果发现,焊肉为魏氏组织,如图11所示;局部焊肉厚度偏薄,如图12所示;焊缝附近的换热管组织为铁素体+珠光体,晶界存有三次渗碳体,如图13所示;焊缝处有未熔合现象,如图14至图16所示。

3 泄漏原因分析

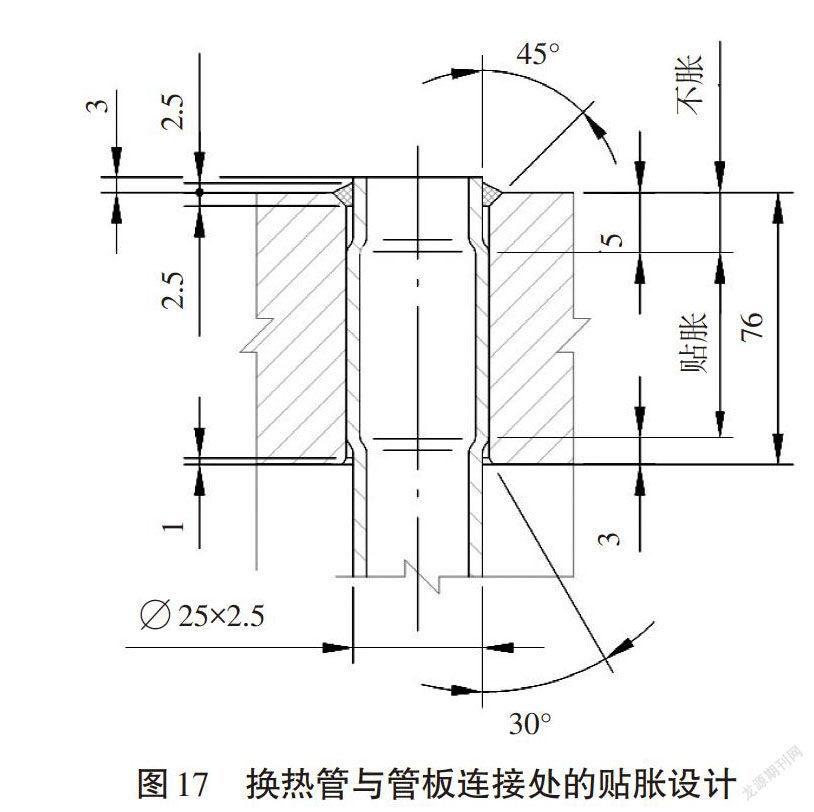

再沸器的设计图纸要求,换热管与管板之间的连接采用强度焊接加贴胀的工艺,设计图纸给出的图例如图17所示。而取样切割后发现,换热管和管板之间有缝隙,且换热管未发现图17中所示的变形,表明管板和换热管并未进行贴胀处理。

何寅等的研究[2]表明,如果贴胀不够紧密,受换热介质进入影响,加上化学腐蚀、电化学腐蚀以及其他综合因素的作用,管孔与管子的缝隙之间容易产生连接失效。同时,管板与换热管间的焊缝存在未熔合、熔合区过薄的现象,都会降低焊缝的承压能力,工作过程中易发生泄漏。

能谱分析发现,换热管泄漏处存在Cl和S元素,这说明其工作环境、介质中存在这些腐蚀性离子,而氯离子和硫离子等腐蚀性离子易穿透钢材,加快腐蚀速度。

防蒸汽挡板焊接不牢,脱落后蒸汽直接冲蚀换热管,并引起局部温差应力,蒸汽冲蚀造成的损耗会减少换热管使用寿命。换热管的显微组织中存在三次渗碳体,三次渗碳体的出现使材料塑性下降,影响冲压、冷镦等加工性能。

4 结论

当前,人们应严格执行设计要求的工艺措施,对换热管与管板进行贴胀处理,减少甚至杜绝换热介质进入换热管与管板间的缝隙,最终减少腐蚀的发生;换热管端头与管板应严格按照工艺要求进行焊接,杜绝焊肉填缝不足、未熔合、未焊透等现象,保证焊接强度;防蒸汽挡板应牢固焊接,防止脱落后蒸汽直接冲蚀换热管,减少其使用寿命;要减少换热管运行环境中的腐蚀性离子,定期检测水质,必要时增加水处理设备,控制腐蚀性离子的含量。

参考文献:

[1]程立新,陈听宽.化工过程中的再沸器[J].化工装备技术,1997(6):3-7.

[2]何寅,刘耸,尹诵,等.管壳式换热器管子与管板的贴胀[J].化工装备技术,2015(1):50-54.