大采高工作面跨下部巷道开采及支护技术研究

2019-09-09孟敏

孟 敏

(霍州煤电集团晋北煤业有限公司,山西 静乐 035100)

0 引言

煤炭资源在漫长地质变化进程中形成各种复杂的赋存状态,在矿井开采工作时根据煤层特殊的赋存条件设计安全有效的回采方案,尽管如此煤层开采时还会遇到各种各样的问题。例如:矿井设计巷道布置于所需开采煤层下部时,煤层的开采对于下部巷道的稳定性有一定的影响。由于工作面生产机械扰动及顶板断裂矿压显现等综合因素的影响,此类工作面的开采方案和相关巷道的支护都成为行业工作者所研究的重点课题。煤矿生产工作面矿压显现随着顶板构成岩性的特征和工作面生产工艺的不同会发生一定的改变,对于大采高工作面矿压规律的研究可知随着工作面开采高度的增加顶板周期来压急剧增大,通过提高回采速度将基本顶关键层的断裂垮落带滞留在后方采空区可有效缓解工作面受开采动压的影响。矿井生产系统中所开拓的各种运输通风巷道在生产工作时需要根据生产情况做临时支护,当工作面开采产生的动压会影响整个采场中已有的巷道、保护煤柱、服务硐室等特殊区域时,围岩应力状态会发生不规则变化,通常需要加强临时支护保证其稳定性,确保生产安全。

本文根据晋北煤业公司5-103回采工作面跨采下部集中轨道、皮带巷道为研究背景,提出通过调整回采工艺及提高下部巷道临时支护强度两个方面来控制工作面开采对周围巷道稳定性的影响。

1 工程概况

晋北煤业公司5-103工作面,为该矿井一采区第三个回采工作面,该工作面倾向长度622m走向长度180m,煤层赋存平均厚度5.1m属于中厚煤层,煤层整体倾角5°~17°倾角较小,整个工作面可采5#煤储量78万t,回采率93%。5-103工作面东北方为一采区回风、皮带、轨道大巷,西北方为该采区边界,东南方为井田边界,西南方与牛泥煤矿采空区相邻。工作面上方盖山厚度约为80~150m,其中岩层厚度约为23~53m,黄土层厚度约为67~76m,工作面埋深较浅,顶板受风化及水侵蚀破碎较为严重。煤层上方直接顶为裂隙较为发育的灰黑色灰岩,岩层中含有植物化石,平均厚度1.6m,老顶为6m厚的灰质泥岩同样裂隙较为发育,煤层下方直接底为5m左右厚的泥岩。在5-103工作面回采过程中会经过整个一采区服务的轨道大巷和皮带大巷,巷道位于开采工作面下方,距离较近在回采经过时对其稳定性有严重影响。

2 工作面开采跨巷道支护破坏机理

2.1 工作面开采跨巷道位置研究

将5-103工作面两条工作面巷道分别命名为5-1031和5-1032巷道,5-103工作面回采经过下部轨道大巷和皮带大巷。5-1031巷道与下部轨道巷层间距为13m,包括10.9m的泥岩和2.1m的煤层;5-1032巷道与下部轨道巷层之间相隔4m厚的5#煤层。5-1031巷道与下部皮带巷层间距为12.7m,包括10.7m泥岩和2m的煤层;5-1032巷道与下部皮带巷层间距为9.8m,包括7.9m泥岩和1.9m煤层。巷道位置如图1所示。

图1 开采工作面与所跨巷道位置关系

2.2 工作面开采跨巷道破坏因素分析

根据对同采区工作面开采过程中巷道变形特征及围岩地质资料研究可知,该采区煤层埋深较浅,在上部地表降水、日晒风化及整个采场作业产生的动压等共同作用下,工作面服务巷道和采区服务巷道的顶板与两帮的稳定性控制都是该矿井安全生产的主要威胁,概括分析工作面及采区大巷破坏的因素主要有以下几个方面:

1)煤层埋深仅为100m左右,上层岩体受风化及地表降水侵蚀较为严重,顶板岩层在长期的风氧化作用下内部产生许多贯通且较大的裂隙带,结构裂隙较为发育,同时地表降水通过裂隙带渗入侵蚀岩体使得岩体结构稳定性降低。

2)工作面顶板岩体破碎,顶板关键层破坏频繁矿压显现剧烈,统计采区内其他工作面顶板来压特性可知,工作面老顶来压步距为10m左右,老顶来压时工作面支架工作阻力平均上升为30MPa,最大可达35MPa。

3)工作面选用ZY11000/24.5/50型两柱支撑掩护式液压支架,大采高工作面液压支架支护强度较高,工作面支架初撑力较小时,顶板岩层充分变形,当顶板的断裂出现在支架前部时,顶板的冲击动压通过支架传递至下部巷道顶板时可直接下部导致巷道的破坏,因此在工作面推进跨下部巷道时需要通过优化开采工艺确保下部巷道稳定。

3 工作面开采跨巷道工艺优化

3.1 上部工作面开采工艺优化

1)跨巷道前调整工作面来压步距,在工作面即将到达下部巷道时,通过提前停采切顶改变工作面顶板垮落步距,使得工作面推进至空巷上方时不会产生顶板周期垮落,保证工作面及下部巷道受动压影响最小。

2)连续开采,5-103工作面在跨下部巷道开采期间,工作面不安排停机检修,在跨采之前安排检查工作面所有设备运行状况,确保机械设备处于良好的工作状态。快速推进工作面使得顶板关键层破坏出现在后部采空区,保证工作面下部巷道不会同时受采动和矿压冲击共同作用。

3)适当提高支架初撑力,在工作面跨下部巷道时,整体提高液压支架初撑力,支架初撑力不得低于28MPa,较高的初撑力可控制顶板在煤层开采过后裂隙的二次发育,顶板变形速度的降低也是控制周期来压的有效途径。

4)适当降低回采高度,工作面开采高度越大,上方顶板垮落充填采空区的高度就越大,当工作面前推后顶板垮落产生的冲击对下部巷道影响严重,降低采高可有效减小巷道受冲击破坏。

5)调斜开采,为了避免工作面液压支架全部出现在下部巷道上方,对下部巷道产生较为集中的载荷,在工作面距离跨巷30m时调斜工作面布置,使得工作面在回风巷道端超前运输巷道15m,调斜角度5°左右,工作面布置如图2所示。

3.2 下部所跨巷道临时支护工艺优化

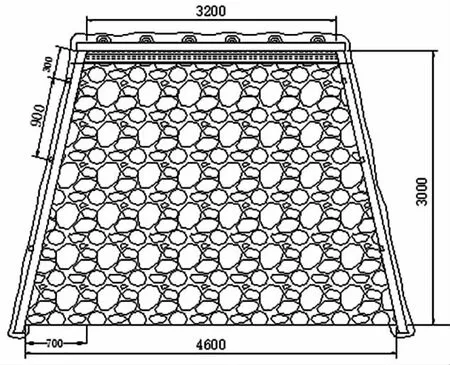

在回采过程中所需要跨过两条采区巷道的长度均为180m,其中轨道巷距离上部煤层较大区域采用锚杆锚索支护,巷道长100m,巷道倾斜段距离上部煤层较大区域采用架棚支护,巷道长80m,皮带巷道156m的长度支护方式为锚杆锚索支护,24m的长度为架棚支护。锚杆锚索支护巷道宽4500mm,高2600mm,两帮锚杆间排距700×1000mm,顶板锚杆间排距840×1000mm,锚杆长度1.5m,顶板每排布置两根锚索间排距1600×3000mm,锚索长度7.3m。架棚支护段巷道上宽3.2m,下宽4.6m,高3.0m,巷道采用11#矿用矿用梯形工字钢进行支护,棚距间隔1m。整个巷道顶板及两帮铺设16#菱形金属网。

工作面推进至下部巷道上方时对巷道进行临时支护,在采区轨道巷靠近上方5-1032巷道部分60m的范围内采用袋装矸石配合高水材料进行充填,施工方案如图3所示,其它段巷道采用格为200×200×1200mm和200×200×2400mm两种道木支设木垛,木垛排距为1500m,采用插花布置,锚杆锚索段巷道临时支护如图4所示,架棚段巷道临时支护如图5所示。

图3 矸石加高水材料充填

图4 锚杆锚索段巷道临时支护方式

4 现场监测

图5 架棚段巷道临时支护方式

通过实施上述开采和支护方案,严格控制工作面开采动压保证下部所跨采巷道处于稳定状态,对工作面矿压及巷道变形监测,得到结果如下:

1)工作面推进至下部巷道上方前通过调整来压步距,距离开采巷道上部煤层3m时产生最后一次关键层断裂,工作面快速推进,在跨过巷道3m后再一次周期来压,此次周期来压步距10m。

2)提高工作面液压支架初撑力至28MPa,在工作面跨采巷道时液压支架整体工作阻力提高5MPa,工作面运输和回风巷道超前支撑单体立柱工作阻力增大到20MPa,对于支护后的巷道顶底板满足该条件下比压。

3)监测回采期间下部轨道与皮带大巷顶板位移情况,在5-1031巷道下部轨道巷顶板下沉7.6mm,皮带巷顶板下沉5.4mm,5-1032巷道下部轨道巷顶板下沉12.5mm,皮带巷顶板下沉8.2mm,整体巷道稳定性良好

5 结论

1)回采工作面经过下部巷道时,当工作面距离巷道较近时回采扰动对巷道稳定性影响较大,顶板构成岩性、顶板周期来压、液压支架初撑力、回采工艺等都是影响巷道稳定性的重要因素。

2)在工作面推进经过下部巷道时,可以通过适当降低回踩高度、调斜工作面、连续开采、提高初撑力、调节顶板周期来压等优化工作面回采工艺的方式,减小工作面回采对下部巷道的扰动。

3)当上部工作面回采经过下部巷道时需要对巷道进行临时支护,巷道与煤层垂直距离小于10m时应采用全部充填的方法保证巷道稳定性。