一种内置双向混合型缓冲油缸

2019-09-09武丽明甄延波马雷鹏骆新营

韩 晓 武丽明 甄延波 马雷鹏 秦 俊 骆新营

一种内置双向混合型缓冲油缸

韩 晓 武丽明 甄延波 马雷鹏 秦 俊 骆新营

(山西航天清华装备有限责任公司,长治 046012)

以某型号车辆为研究对象,依据缓冲理论,分析现有缓冲装置利弊,研制了一种升降油缸伸收行程末端有效的混合缓冲装置,通过计算论证,1:1仿真平台试验,验证了此缓冲装置达到预期效果,得到了成功应用。

混合缓冲装置;缓冲压力;冲击;仿真试验

1 引言

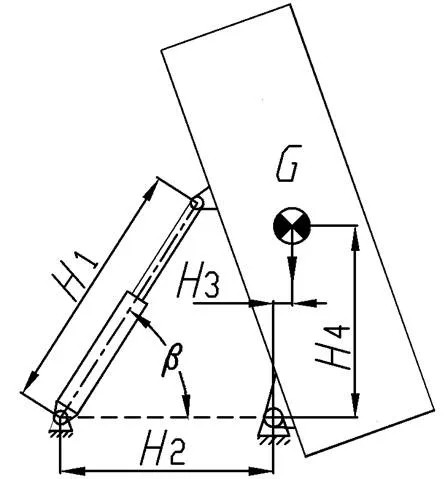

图1 车辆示意图

某车辆装备(包括许多工程机械)上的一种升降油缸(如图1),用于举升旋转装置(如起竖筒、天线、料斗等)到设计角度,当旋转装置重心超过回转支耳,在自重分力与惯性力作用下,不断加速下降,由于速度较快或持量较大,在行程末端会引起机械碰撞,产生很大的振动冲击和噪声,数倍增加的拉力甚至会导致活塞杆拉断或缸盖损坏[1,2];油缸反向回拉旋转装置到一定角度后,同样会加速回缩,机械撞击与冲击压力会引发活塞杆失衡、缸底损坏。因此,升降油缸需要在伸出与收回两端行程结束前设置理想的缓冲装置,以保证系统运行平稳,减少整个设备额外损害,延长机械寿命。

目前油缸伸出端缓冲的有缸内、缸外加装缓冲装置两种方法;两端需要缓冲时,只有液压系统中增加缓冲阀回路一种。为顺应工业技术高、精、尖现代化要求,油缸也向着多功能复合型发展,集成型内置双向缓冲油缸为优选。

2 理论分析

内置缓冲装置结构复杂,如果设计不合理,缓冲节流口过小,排油通道被突然阻断,油流面积变化大,油腔有类似封闭的现象,活塞减速快,在缓冲起点或终点出现加速度突变,产生很大的冲击,出现软冲击,软冲击同样会造成油缸的机械冲击。同时缓冲间隙过小形成死腔,活塞运动被卡,油缸行程出现不能完全移动到位的现象,会造成回油压力过高,油缸过载严重,对油缸造成危害;缓冲节流口过大,缓冲结束时由于油缸机械能不能完全被吸收,一部分残留的能量作用于油缸端部,仍然会有剩余的速度和作用力存在。

变节流式缓冲装置节流面积随着缓冲行程由开始到结束而由大变小,缓冲压力由小变大,缓冲软冲击小,缓冲效果相对好些[2],为内置式缓冲装置首选结构。

变节流缓冲主要有阶梯形、圆锥形、抛物线形、沟槽形与多孔形。理论分析与AMEsim、Matlab、Simulink软件仿真,得出除抛物线形与等减速和恒定的缓冲压力非常近似外,其余各缓冲形式的缓冲效果都有着不同的缺陷与不足。抛物线形制造困难,对加工操作与设备的要求较高,极大地限制了该结构的实际应用[3,4]。需要一种在缓冲开始和结束时都不产生冲击,制造容易的新型双向内置式缓冲装置。

3 结构设计与工作原理

本作者打破传统思路,设计了一种两端有效可靠缓冲的组合型内置集成化油缸。

3.1 结构介绍

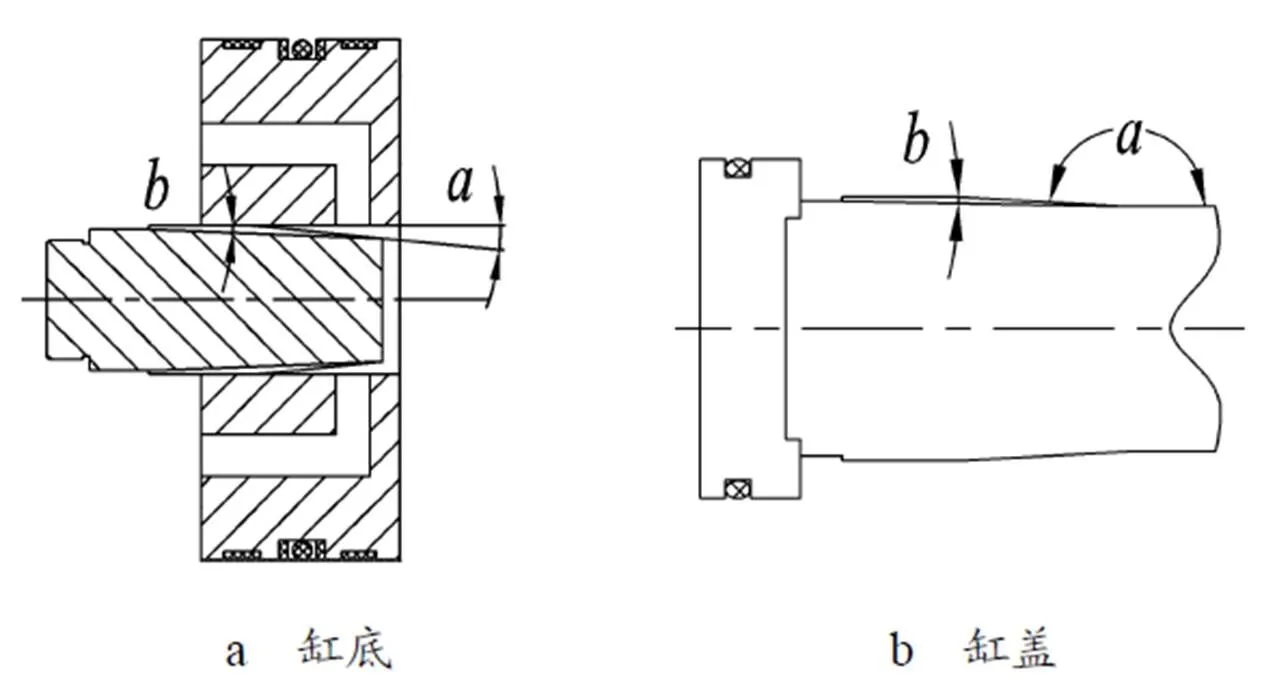

本设计不改变油缸外型结构、安装形式、液压系统供油与控制方式,通过改进内部构造,使油缸满足缓冲使用需要(缓冲装置结构如图2)。

图2 缓冲装置结构图

油缸缸底加装带阀的油路通道体,通道体外型总体为前端带锥度的柱体,柱体上加工带角度的节流槽,通道体另一端与缸底密封连接。活塞设置油流通道,配合通道体,完成油缸收回到行程结束前缓冲(如图2a);活塞杆末端设置节流台阶,台阶开始段为锥度的锥体,台阶轴向设置带角度的节流槽,活塞杆与活塞密封连接,阻断两腔油流(如图2b);缸盖加装阀,与活塞杆完成伸出缓冲。

3.2 工作原理

活塞杆伸出到缓冲台阶时,与缸盖孔形成圆锥形环隙式与变截面槽形混合缓冲装置,节流面积随行程而变化,减速均匀,其缓冲效果与抛物线形相当。之后环形锥孔封闭,油液通过圆柱段上轴向斜槽节流,缓冲彻底。

活塞杆收回到缓冲台阶时,缸底油路通道体锥面和变截面槽一起与活塞内孔形成混合式缓冲装置。之后环形节流孔封闭,通过通道体圆柱上轴向斜槽节流。

4 设计计算

这种装置的缓冲效果主要取决于结构圆锥与斜槽角度及边长,具体选择应结合实际使用要求。用能量法进行设计计算,要得到理想的缓冲效果,缓冲液压能h应将全部机械能与供油能的总和j吸收,则应:

(2)

式中:c为缓冲腔的平均压力;A为缓冲腔有效面积;4为缓冲腔长度。

式中:0为进油口压力;为活塞直径;为活塞杆直径;1为圆锥段长度;0为缓冲开始活塞的速度;1为缓冲过程中活塞的速度;为作用在活塞杆的总力;d为缓冲腔直径。

式中:j为油缸所受的机械能总和;1为旋转装置惯性力产生的动能;2为反向摩擦力消耗的能量;3为旋转装置重力作用产生的能量;4为作用于活塞上的液压动能。

式中:为旋转装置角速度;J为旋转装置绕回转轴的转动惯量;为摩擦力;为旋转装置重量;为油缸供油工作压力;为油缸活塞作用面积。

式中:J为旋转装置绕其质心轴的转动惯量;为旋转装置质量(=/);l为旋转装置中心与回转轴间距。

决定混合缓冲装置缓冲效果的主要参数为:缓冲装置锥的斜率、槽的斜率与槽的宽度。据油缸所处应用场合与技术条件的不同,对缓冲装置结构尺寸进行设计调整,可完成不同的缓冲要求。

5 结果分析与仿真验证

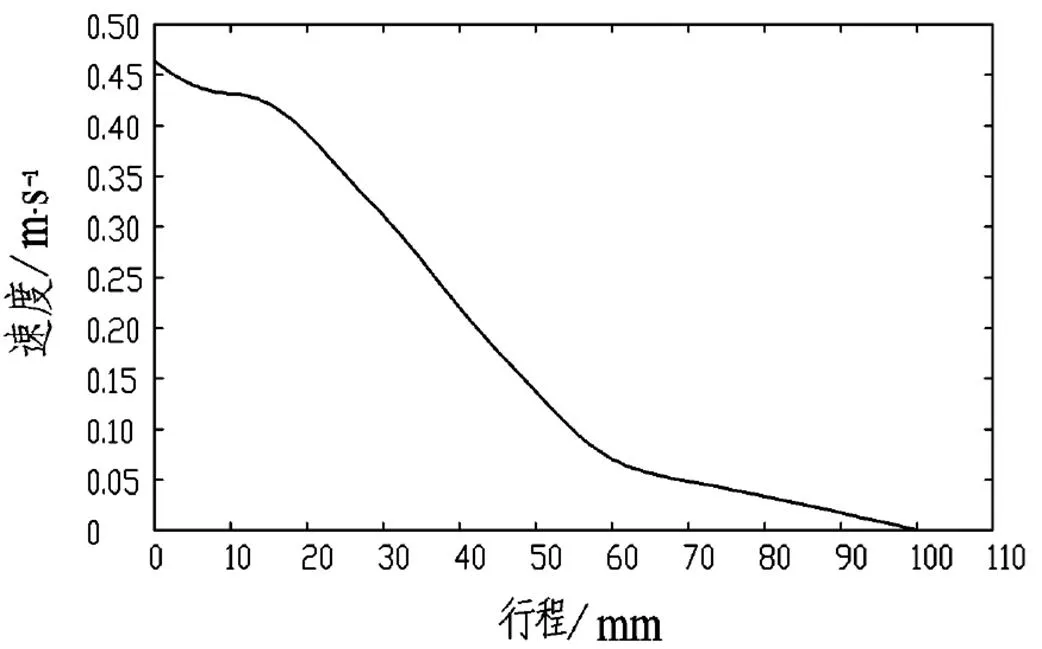

车辆油缸结构参数:缸径=135mm,活塞杆径=85mm,缓冲长度4=100mm,1=60mm,旋转装置质量=3000kg,油缸额定压力26MPa,油缸初始速度o=0.46m/s。

以伸出缓冲机构为例:开始8mm为圆锥缓冲,8~60mm为圆锥与沟槽混合缓冲,60~100mm为沟槽缓冲。从计算连线图(如图3)得出,此缓冲装置在行程开始和结束时的速度变化比较平缓,全部吸收了冲击能量,有效消除了两种冲击。

图3 缓冲速度变化图

设计制造1:1仿真配重车,按上面缓冲参数设计缓冲油缸,模拟起竖动作,无双向冲击,缓冲效果良好。

6 结束语

本文设计的内置双向混合缓冲装置,具有下面优势:

a. 内置式双向混合缓冲装置结构简单,易于加工,解决了油缸快速重载环境下无两端同时内置的缓冲问题;

b. 通过计算与试验得出,混合缓冲装置成功避开了单一缓冲产生的机械硬撞击与软冲击;

c. 调整缓冲装置尺寸,可满足不同载荷参数与运动速度设备的缓冲要求。

1 王岩,杨耀东,冯雅丽,等. 举升缸缓冲装置设计与仿真分析[J]. 机床与液压,2011,39(20):73~75

2 朱晓阳,肖锋. 液压缸常见缓冲装置及修理[J]. 装备维修技术,2009(2):52~57

3 陈登民,李永奇,张孝元,等. 液压缸内部节流缓冲模型的研究[J]. 液压气动与密封,2013(9):66~69

4 贾培起. 液压缸缓冲装置的缓冲特性及设计计算[J]. 工程机械,1980(12):29~35

One Type of Compound Buffering Cylinder of Inbuilt Bipolar

Han Xiao Wu Liming Zhen Yanbo Ma Leipeng Qin Jun Luo Xinying

(Shanxi Aerospace Qinghua Equipment Co., Ltd.,Changzhi 046012)

With the certain type of vehicle as the research object, the advantages and disadvantages of the current buffering device are analyzed in the light of the buffering theory. The endmost effective compound buffering device on the hoist cylinder extension stroke is manufactured. Through counting and proofing, 1:1 dummy platform of test validated the desired effect of the buffering device, and it is successful application.

compound buffering device;buffering pressure;concussion;emulational experiment

韩晓(1988),工程师,工程机械专业;研究方向:特种油缸技术。

2019-03-26