Φ5000mm筒形舱段圆度控制技术研究

2019-09-09申林远陶现宾孙佳欣镇周振辉

申林远 陶现宾 孙佳欣 王 镇周振辉

5000mm筒形舱段圆度控制技术研究

申林远1陶现宾1,2孙佳欣2王 镇1周振辉1

(1.天津航天长征火箭制造有限公司,天津 300462;2.首都航天机械有限公司,北京 100076)

针对新一代大型运载火箭研制过程中的箭体结构舱段对接框圆度超差问题,从大直径筒形舱段结构特点、铆接工艺缺陷、舱段装配流程、铆接顺序、铆接方法和工艺装备等方面,分析了对接框圆度超差的主要影响因素并制定了相应的圆度控制措施。经过改进措施的实施,成功地将5000mm级直径舱段对接框的圆度控制在合格范围内并通过了舱段对接试验验证。

大直径舱段;圆度超差;圆度控制

1 引言

为保证产品正常使用,许多机械零、部、组件图纸中都有明确的圆度误差指标[1]。因为无论采用何种制造方法,由于加工设备本身的精度、产品加工变形、加工后的回弹、加工工艺方法等多种复杂因素的影响,不可能将工件的尺寸、几何要素的形状和相对位置,制造的与设计要求完全相同,因而便产生制造误差。

箭体结构是火箭的重要组成部分,舱段之间通过对接框对接组合成箭体,对接框圆度是影响部段装配连接协调性的重要指标之一,圆度超差将造成部段之间的相对扭转和错移[2]。新一代大型运载火箭箭体结构直径达5m,为直径较大的薄壁筒形结构。随着直径尺寸的增大,圆度控制的难度也随之增大。

2 大直径筒形舱段圆度控制问题

新一代大型运载火箭某舱段直径5m,产品高度4m以上,对接框圆度检测采用激光跟踪仪。激光跟踪仪是一种高精度、便携式三维坐标测量设备,激光跟踪仪发射出激光束,光束经靶标球反射回到激光头,利用光学测距原理测量圆周上各点的半径值[3~5],若圆形结构内部有平台、遮挡等结构时,激光无法穿过,必须移动测量仪器进行其它点的测量,称之为“转站”测量,转站之后的测量结果与前一站的测量结果要转化到同一坐标系下,然后再进行圆度的拟合。对于箭体结构中的薄壁舱段产品,较为精确的圆度计算方法是沿周向等角度对称获取产品型面上若干点位径向相对变化量,采用简化的最小二乘法计算出理论圆心,并通过圆心与初始点位间距离的极值差作为圆度误差[6]。该舱段产品在初始研制过程中,屡次出现圆度指标不达标问题,见表1。

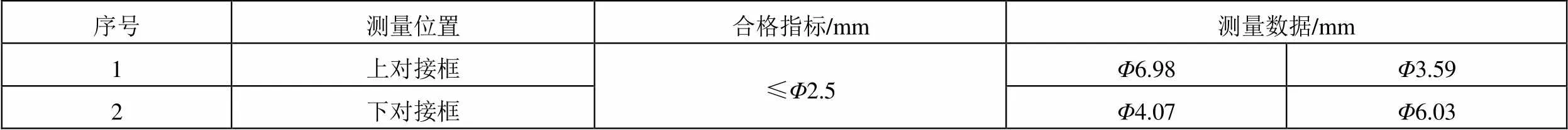

表1 某舱段圆度指标不达标情况

舱段大都是薄壁结构,在制造和水平停放过程中,都会出现程度不同的形状偏差和弹性变形。对接框不圆,会直接影响定位销和连接孔的分布位置,从而造成总装连接困难;连接以后,界面还会出现错移凸阶。凸阶不仅影响气动外形,而且对有些作为支持部位的连接面,还可能影响支持结构协调。同时,对有时采取外部密封涂胶等措施带来不便。因此,急需分析舱段圆度的影响因素,并采取相应对策控制其变形。

3 圆度影响因素研究

3.1 舱段结构刚性较弱

运载火箭箭体舱段一般为铝合金薄壁结构,采用传统的框、桁、蒙皮结构形式,根据壳体飞行过程中受力情况会适当增加起刚度强化作用的组合梁、加强框等结构。由于舱段直径达5m、高度大于4m,径向刚性相对较弱。特别是为提升运载能力,需要减轻舱段的重量,在保证舱段能够满足飞行试验承载要求的前提下,结构设计时采取了较多的减重设计措施,多采用较薄较轻的骨架零件。

3.2 铆接应力综合影响

在舱段铆接装配过程中,由于铆接应力的影响会产生多种铆接变形。

铆钉铆接的过程是通过锤击或挤压而形成铆钉镦头的过程,在此过程中铆钉钉杆部分相应膨胀,致使被连接件的结构膨胀变形。由于铆接方法或铆接顺序的不同,铆接应力变形或累积增加或相互抵消,产生不平衡的变形,致使工件产生弯曲、扭曲、翘曲等不同形式的变化。

圆度不达标舱段的铆接装配工作共需完成4万余颗铆钉的铆接,大面积铆接产生的应力变形的累积将会导致严重的应力集中。上、下对接框均为L型外翻框结构,对接框直径大,整体刚性较弱,铆接过程产生的应力集中容易在对接框处累积下来并释放,产生变形,影响到产品的圆度。

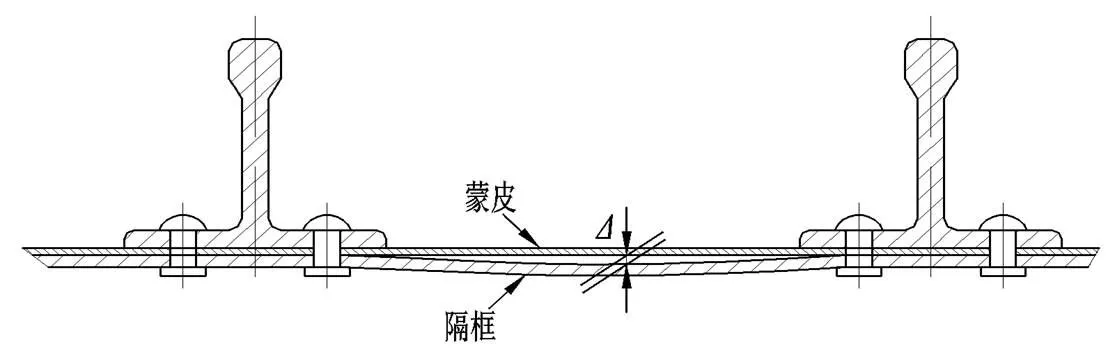

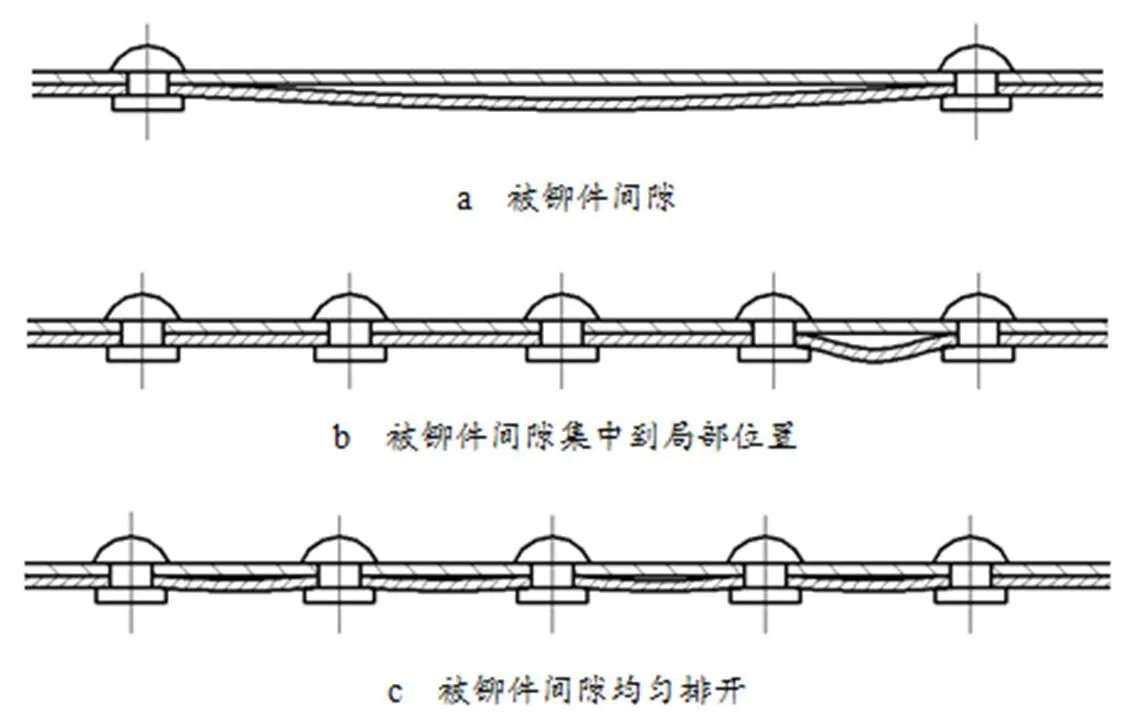

3.3 零件装配不协调的影响

舱段装配过程中经常存在零件装配不协调或零件与工装不协调的情形,如果对装配不协调的零件不采取纠正措施就进行强迫装配势必产生应力而使工件变形。以隔框与蒙皮的铆接装配为例,隔框与蒙皮的滚弯成型都存在一定加工制造误差,平整度较差,蒙皮局部呈波浪形,最后导致隔框与蒙皮贴合面之间存在较大的间隙,导致二者不能完全贴合,如图1所示。如若铆接隔框和壁板时,对隔框和蒙皮进行强迫装配,势必会引起产品变形。

图1 隔框与蒙皮间隙

3.4 铆接装配流程的影响

该5000mm舱段的铆接装配流程为:零组件上型架定位完成后,先铆接上、下对接框,然后铆接隔框,最后铆接蒙皮搭接位置桁条。但是,由于5000mm级舱段的大直径、组合隔框、壁板式结构特点,并且隔框框环和蒙皮的加工误差,存在3.3所述的装配不协调问题,此时如果仍旧按照现役运载火箭3350mm舱段的铆接流程进行组件装配,铆接上、下对接框后,再铆接隔框,容易导致隔框与蒙皮进行强迫装配产生的较大的集中应力在对接框处释放,引发壳体的变形。

3.5 铆接顺序的影响

铆接装配过程中,铆接顺序不合理也会引发变形。一般铆接顺序遵循中心法或边缘法,如图2所示。若铆接顺序安排不合理,将会使铆接工件自身产生的应力变形加剧。此外由于隔框与壁板存在装配不协调问题,若铆接顺序和装配流程安排不合理,势必会进一步加剧产品的应力变形。

图2 中心法和边缘法铆接顺序示意图

3.6 铆接方法的影响

铆接方法根据所用工具的不同分为手铆、锤铆、压铆及其他特殊铆钉的铆接方法,其中锤铆法又分为正铆法和反铆法两种,如图3所示,反铆法以其生产效率高等优点在火箭壳段铆接中得到了最广泛的应用。舱段产品的铆接大多采用反铆法铆接。反铆法是用铆枪锤击铆钉头,而用顶铁顶住铆钉杆,由铆枪窝头冲击铆钉,铆钉又冲击顶铁,在铆钉杆上形成铆钉镦头。反铆法相比正铆等其他铆接方法生产效率高,但反铆法铆接存在一定的缺点,即蒙皮表面容易形成波浪形,产品表面质量较差。

图3 正铆和反铆示意图

舱段铆接装配时,由于对接框圆周较长、刚性较弱,采用反铆方式铆接易产生变形,影响圆度。

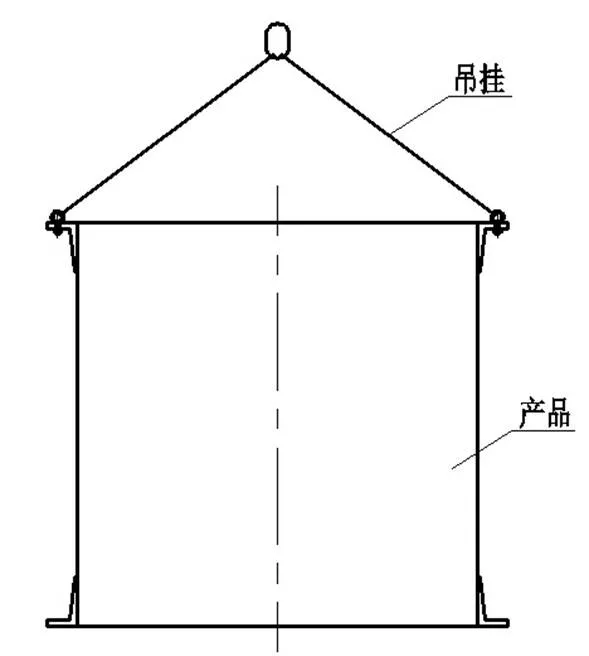

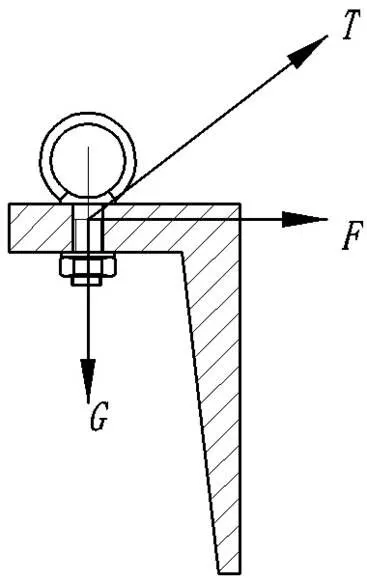

3.7 产品起吊状态的影响

舱段下型架吊运所用的吊挂一般为四爪式吊挂,如图4所示。吊点在对接框上间隔90°均匀分布。四爪式吊挂自身重量轻,使用方便、灵活,但吊运时产品对接框会受到径向的挤压分力,对于整体刚性相对较差的大直径铆接舱段,容易产生挤压变形,如图5所示。

图4 四爪吊挂

图5 产品受力状态

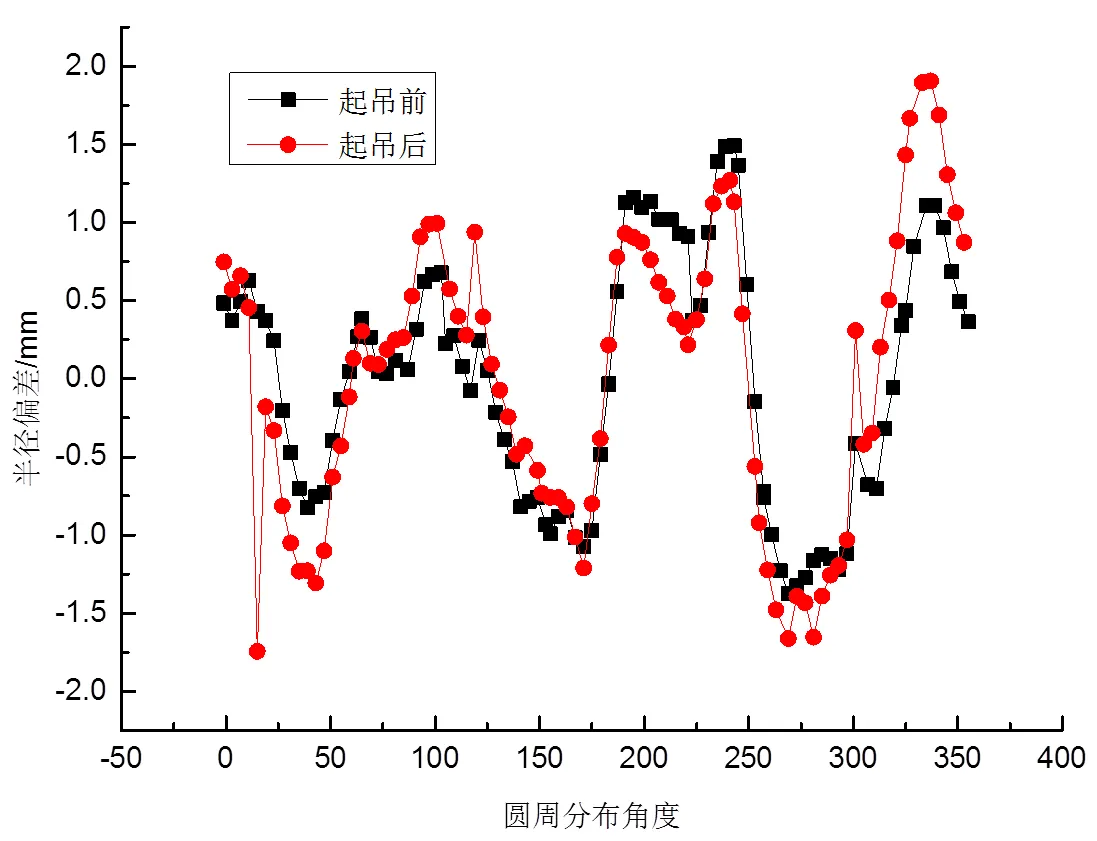

通过对上对接框起吊前后的圆度进行跟踪测量,起吊前对接框产品圆度为2.87mm,起吊后的对接框圆度为3.65mm,相对于起吊前状态,对接框圆度增大了0.78mm,增加幅度为27%。

对接框起吊前后各测量点的半径偏差-角度变化曲线如图6所示。由图6可以具体看出,起吊前后对接框变形的详细变化情况:图中四个象限位置即0°、90°、180°、270°位置为起吊位置附近,半径偏差均有所增大,尤其以Ⅰ偏Ⅱ35°位置、Ⅱ象限附近位置、Ⅲ象限附近位置、Ⅰ偏Ⅳ20°位置起吊后的半径偏差变化最为明显,半径偏差分别增大了0.5mm、0.4mm、0.3mm、0.8mm,说明吊装过程中产品的受力加剧了对接框的变形。

图6 对接框起吊前后各测量点的半径偏差-角度变化曲线

4 圆度控制技术研究

综合以上对圆度影响因素的分析,造成舱段圆度超差的原因既有结构自身的原因,也有零件自身制造精度的影响,还有装配工艺方法和工艺装备的影响。本文主要从装配过程出发,研究如何通过优化装配工艺,减少装配过程中的铆接变形,达到控制最终产品圆度的目的。

4.1 严格控制被铆接件间隙

图7 被铆件间隙处理示意图

隔框与蒙皮存在加工制造误差,平整度较差。按照QJ782A-2005《铆接通用技术要求》,被铆接件之间的结构间隙应不超过0.25mm。一方面以隔框组合夹具为基准,对隔框进行修整,通过保证框环与工装定位面充分贴合,确保隔框整体圆度;另一方面,隔框上型架定位完成后,其与蒙皮之间仍存在一定间隙。检查隔框与蒙皮的间隙,在间隙较大的位置用工艺螺钉把紧隔框与蒙皮的形式,将被铆接件间隙均匀排开,如图7所示,避免间隙过大导致应力集中,工艺螺钉的数量视间隙大小和范围确定。保证隔框与蒙皮协调装配。

4.2 调整铆接装配流程

由于零件加工误差致使隔框和蒙皮存在装配不协调问题,而传统的先铆接上、下对接框,然后铆接隔框,最后铆接蒙皮搭接位置桁条的装配流程容易导致集中应力在对接框处释放,引发壳体的变形。因此,若要减少变形,需要对原有的铆接装配流程进行优化,零组件上型架定位后,先铆接隔框,大面积铆接产生的集中应力可以先在组合成壳体之前释放一部分,隔框铆接完毕再铆接上、下对接框,最后铆接搭接位置桁条。

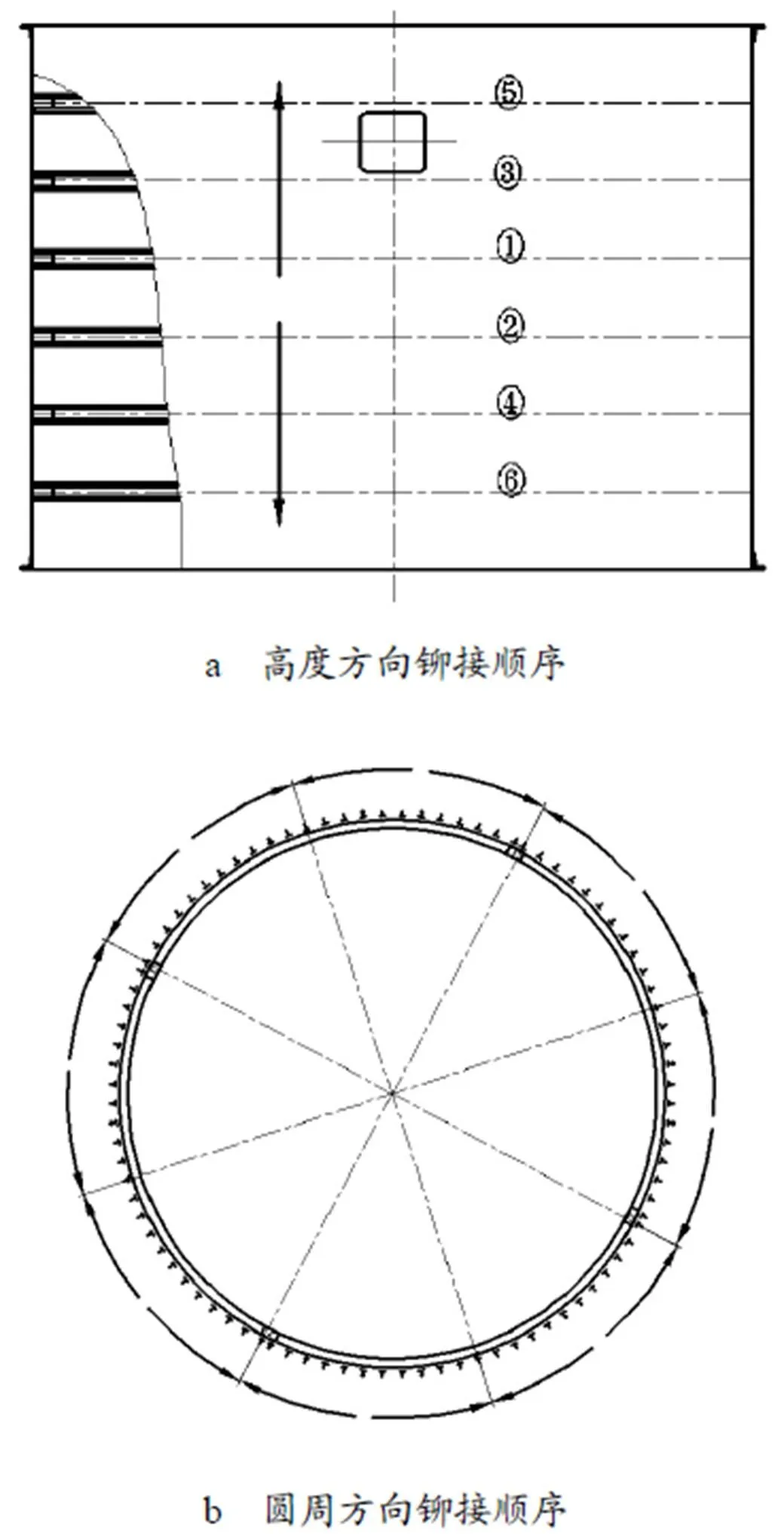

4.3 优化铆接顺序

图8 中间框铆接顺序

该5000mm舱段采用壁板式结构,型架上主要的铆接工作是隔框的铆接,约占据所有架上铆接工作量的80%。因此,合理的安排隔框的铆接顺序,能够有效减少结构的膨胀或收缩变形。舱段由6个隔框和8块壁板组成,隔框的铆接采取如下方法:首先,6个隔框高度方向上采用中心法铆接,即从壳体中间部位两个隔框,从图8a中箭头起始位置开始,向上、向下铆接,如图中箭头所指方向;其次,同一个隔框的铆接,采用分段断续铆接的方法,按照8块壁板的大小和搭接位置将隔框相应地分为8个区域,每个区域内采用中心法铆接,如图8b中箭头起始位置即每块壁板的中心位置开始,向箭头所指方向即壁板搭接方向展开,以此顺序铆接隔框和壁板。

4.4 改变铆接方法

如上文所述,正铆法铆接变形小,反铆法生产效率高。为充分发挥两种铆接方法的技术优势,同时控制产品的变形,舱段产品不同的部位采用不同的铆接方法。

隔框铆接主要是4mm×8mm铆钉的铆接,工作量大,宜采用反铆法铆接。对接框采用5mm的铆钉,但是在型架上铆接时,有专用定位工装起到紧固对接框的作用,因此在型架上铆接对接框时,可以采用反铆法;但是,对接框部分铆钉的铆接是在型架下的自由状态下进行的,必须采用正铆法,以减小变形。

此外,采用冲击力小的铆接工具,例如,高频低冲击铆枪、压铆钳等,也是控制铆接变形的有效手段。

4.5 改进工艺装备设计

4.5.1 改进产品吊具

四爪吊挂在吊运过程中,吊索对产品具有较大的收紧力,会引起四个吊点位置或者向内凹陷,加剧产品的变形。用横梁式吊挂取代四爪式吊挂,如图9所示。使用横梁式吊挂可以保证产品在吊运时主要受到竖直向上的拉力,减少吊具挤压产生的吊装变形。

通过对采用横梁吊挂起吊上对接框前后的圆度进行跟踪测量,起吊前对接框产品圆度为2.93mm,起吊后的对接框圆度为3.28mm,相对于起吊前状态,对接框圆度增大了0.35mm,圆度增加幅度为11.9%,相对于使用四爪吊挂时圆度误差的增幅降低了55%。对接框起吊前后各测量点的半径值-角度变化曲线如图10所示(Ⅰ象限位置为原点)。从图10中可以看出,起吊前后上对接框变形情况:图中曲线Ⅰ、Ⅲ象限线附近部分基本重合在一起,对接框相对于起吊前未发生明显变形,说明在产品吊运时此范围内对接框基本没有受到径向作用力;由于横梁吊挂的起吊位置选在Ⅱ、Ⅳ象限线所在位置,因此Ⅱ、Ⅳ象限线附近部分略有变化,变化幅度0.2mm到0.3mm不等。相对于使用四爪式吊挂时对接框半径的变化情况,使用横梁式吊挂所导致的对接框变形明显减弱。

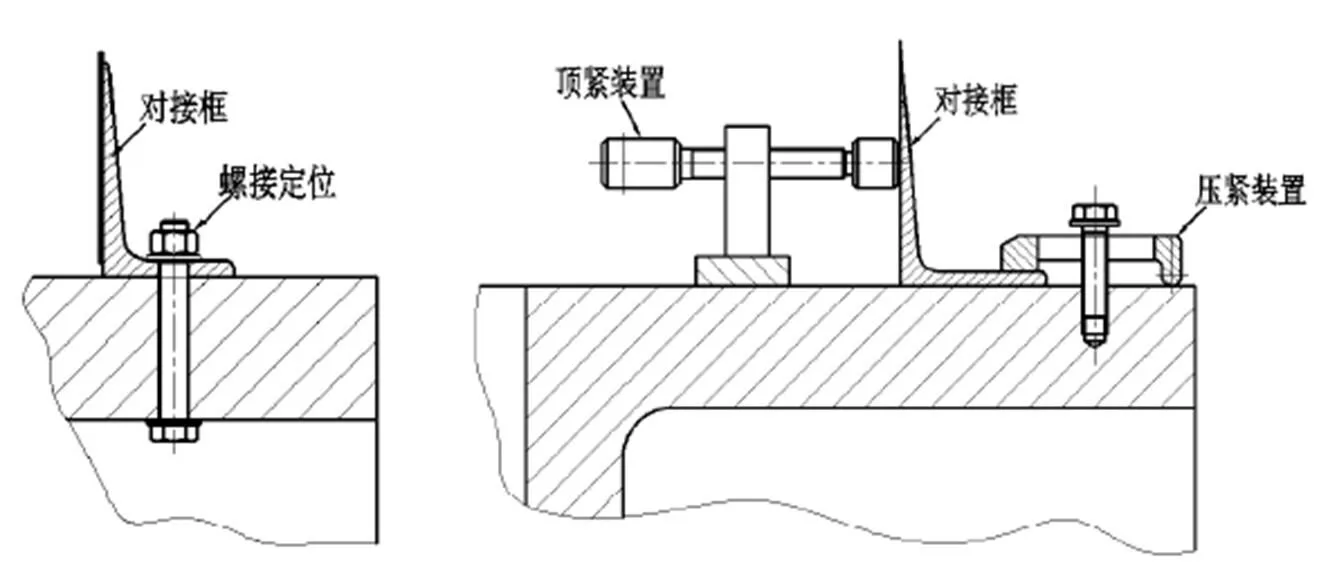

4.5.2 型架增加紧固装置

对接框在型架上的定位,一般利用对接孔与型架螺接实现。通过在型架上增加对接框顶紧装置、压紧或限位装置等,如图11所示,加强对对接框的固定作用,削弱铆接冲击变形的影响。

图11 对接框固定方式

5 结束语

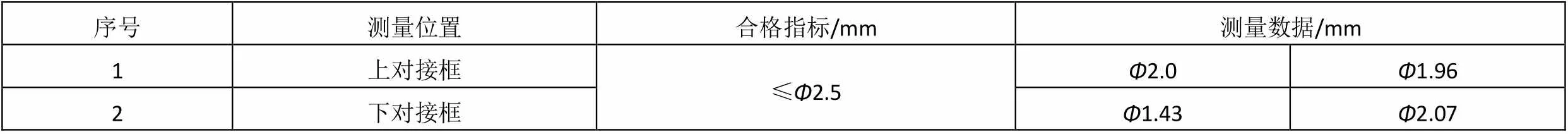

a. 通过分析圆度影响因素,制定控制措施,成功将舱段对接框圆度误差控制在合格范围内,见表2。

表2 某舱段圆度指标达标情况

b. 对舱段产品分别开展了卧式和立式对接试验,试验过程顺利,对接螺栓全部穿入对接孔,证明产品圆度控制效果良好,能够满足箭体总装需求。

1 王志坚,甄宏伟,周凯,等. 大尺寸产品圆度误差的快速评定方法及应用[J]. 导弹与航天运载技术,2016,6:99~102

2 龙乐豪. 总体设计[M]. 北京:中国宇航出版社,2005

3 杨传成,张斌,杨自鹏,等. 激光跟踪仪在上面级发动机总装后精度测量中的应用[J]. 航天制造技术,2017(6):50~53

4 郭洁瑛,刘笑,王伟. 激光跟踪仪水平与垂直角对测量精度影响的试验研究[J]. 航天器环境工程,2010,27(5):643~645

5 任福明,章茂云,安立辉,等. 大尺寸圆柱体几何参数测量系统研制[J]. 航天制造技术,2011(4):28~31

6 QJ3194-2004. 大尺寸圆度误差测量方法[S]. 北京:中国航天标准化研究所,2004

Research on Roundness Tolerance Controlling Technology of Large Diameter Cylindrical Cabin

Shen Linyuan1Tao Xianbin1,2Sun Jiaxin2Wang Zhen1Zhou Zhenhui1

(1. Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin 300462;2. Capital Aerospace Machinery Co., Ltd., Beijing 100076)

The background of this paper is the out-of-roundness-tolerance problem in the cabins’ interface frame in the development of the cabins of the new generation of launch vehicles. Influence factors of this problem were analyzed from structural characteristics of large diameter cylindrical cabin, defect of riveting process, cabin’s assembling process, riveting order, riveting mode, and process equipment, etc. The roundness controlling measures were formulated and put into practice. Finally, the roundness tolerance of the cabins’ interface frame which was 5000 millimeter in diameter was controlled within the regular range. The cabins which were up to standard were successfully docked in experiments.

large diameter cylindrical cabin;out-of-roundness-tolerance;roundness tolerance controlling

申林远(1986),工程师,材料加工工程专业;研究方向:铆接装配工艺。

2019-06-04