物料仓仓门开闭机构的设计和动力学仿真

2019-09-07冯宇赵进科赵雪瑞赵耀丽

冯宇,赵进科,赵雪瑞,赵耀丽

(1.华电郑州机械设计研究院有限公司, 郑州 450046; 2.河南省工业规划设计院,郑州 450000)

0 引言

有卸料功能的物料仓底部一般设置有用于卸料的仓门。在某些物料运输领域物料需要从仓门底部直接卸至运输车辆上。为了减小卸料时物料对运输车辆的冲击,应尽量缩小物料仓底部与运输车辆的距离。同时仓门打开时要避免与运输车辆或其他机构发生干涉或碰撞,这就对物料仓仓门提出了较高的设计要求:(1)仓门能严密地开闭;(2)开闭过程中不与物料仓结构或车辆干涉;(3)开闭过程占用空间尽可能小。

1 机构原理设计

为了达到物料仓仓门的设计要求,仓门打开时的位置应该贴近物料仓的两侧,宜采用双瓣仓门结构。单瓣的仓门拟采用1个平面四杆机构[1]来实现开闭(如图1所示),平面四杆机构的各杆长度需根据物料仓门的尺寸和起始/最终位置设计。双瓣仓门需要设计1个机构用来同时驱动2个四杆机构(如图2所示),从而保证两瓣仓门开闭的同步性。本文将曲柄滑块机构(图2中1)和四杆机构(图2中2)相串联[2],通过驱动滑块来同时驱动2个四杆机构的运动。

图1 单瓣仓门开闭机构Fig.1 Single bin gate opening-closing mechanism

2 设计实例

以某项目的集污仓为例,集污仓底部长5 m,宽2 m。传统的开闭机构为单铰轴结构[3],单瓣门体在打开时将占用仓门底部1 m的高度,即运输车辆最高点距离仓门最低点的距离超过1 m(如图3所示)。

图2 双瓣仓门的开闭机构和驱动机构Fig.2 Double bin gates opening-closing and driving mechanism

图3 传统开门机构占用的空间Fig.3 Space occupied by traditional gate opening-closing mechanism

本文根据串联四杆机构的机械驱动原理,采用了双瓣仓门开闭机构的设计,如图4所示。四杆机构的摆杆铰接在支座上,仓门作为四杆机构的连杆与2个摆杆连接。驱动油缸(以下简称油缸)铰接在支承结构上,油缸的活塞杆作为曲柄滑块机构的滑块提供直线运动。

图4 物料仓开门机构组成Fig.4 Composition of material bin opening-closing mechanism

根据图4中各个零件的初步设计,在SOLIDWORKS软件建立物料仓和仓门开闭机构的三维模型,按照零件之间的连接关系进行装配,装配后的模型如图5所示。

图5 仓门开闭机构三维模型Fig.5 3D model of the opening-closing amechanism

3 开闭机构的仿真和分析

3.1 运动学仿真

在SOLIDWORKS的SIMULATION界面定义该串联机构中所有的约束和运动副:固定油缸缸体和所有摆杆支座,定义油缸和活塞杆的滑动副;定义连杆之间、连杆和支座之间的转动副;将活塞杆处的滑动副作为输入给定机构的输入位移[4]。该项目的仓门开闭机构给定的活塞杆位移为950.0 mm,给定时间为20 s,输入位移随时间变化的曲线如图6所示。

图6 机构输入位移Fig.6 Input displacement of mechanism

在给定输入位移后,通过仿真可得到仓门的运动轨迹、运动规律和仓门在打开过程中A点的运动轨迹(如图7所示)和其在高度方向上的位移曲线(如图8所示)。由图8可看出,A点在仓门打开过程中向下运动160.0 mm到达最低点,即仓门打开过程仅向下占用160.0 mm的空间,与传统的设计方案相比节约了很大的空间。

3.2 动力学仿真

为了验算开闭机构中零件的强度,为其驱动油缸选型提供依据,本文对该仓门开闭机构进行了简单的动力学仿真分析。

图7 仓门A点的运动轨迹Fig.7 Movement track of point A on the bin gate

图8 仓门A点的高度变化曲线Fig.8 Vertical viaration of point A on the bin gate

仓门在打开的开始阶段受到物料重力作用。为模拟物料对仓门的作用,在仓门开始打开的5 s内为仓门施加130 kN的载荷(F),5 s后逐渐将载荷减少至0,载荷输入曲线如图9所示。而仓门再打开时需要的驱动力曲线可通过动力学仿真得到,如图10所示。由图10可以看出油缸需要的最大持住力约为149.2 kN,并在打开过程中不断减小,在打开的最后阶段需要提供与初始持住力方向相反的推力(约36.4 kN)。驱动油缸的设计和选型可以根据该曲线来进行。这里需要说明的是,得到的油缸驱动力为两端2个油缸的总驱动力,对于双瓣开闭机构的单个油缸来说,驱动力应减半。

图9 荷载输入曲线Fig.9 Load input curve

图10 机构驱动力曲线Fig.10 Driving force of the mechanism

3.3 开门机构和仓门的静力学分析

为了验证开门机构和仓门在物料作用下的强度和变形情况,将开门机构和仓门作为一个整体进行有限元分析:对所有零件模型进行装配,根据机构连接原理在所有连杆与门体之间定义销轴接触;在所有连杆与支座之间定义铰接约束;对每瓣仓门施加130 kN的面荷载;完成网格划分,有限元模型如图11所示。

图11 基于多零件接触的有限元模型Fig.11 Finite element model based on multi-part contact

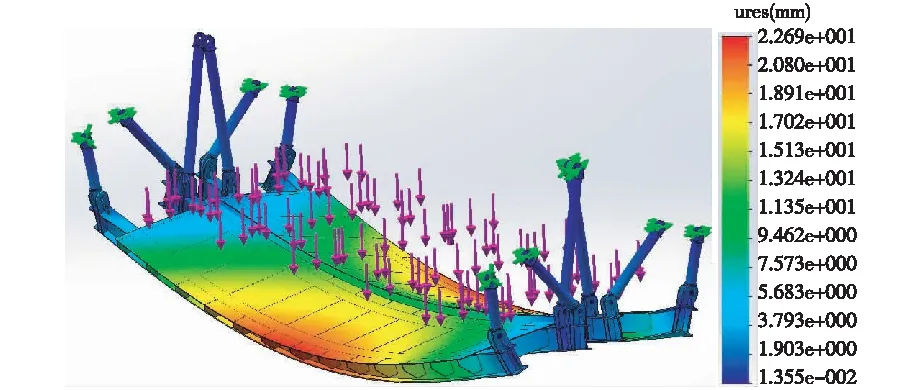

对模型进行仿真分析,得到等效应力云图(如图12所示),不考虑零件之间接触位置局部接触应力的集中,门体背部的应力在100 MPa左右。门体材料采用Q235B钢板,屈服强度为215 MPa,满足材料的使用要求。图13为满载情况下门体的仿真变形云图,其中仓门的最大累积位移为2.3 mm,位于仓门的中间位置,这对于5 m长的仓门来说是可以接受的,不影响仓门的密闭效果和开闭操作。

图12 仓门开门机构的等效应力Fig.12 Equivalent stress of the bin gate opening-closing mechanism

图13 仓门开门机构的变形Fig.13 Deformation of the bin gate opening-closing mechanism

在此荷载作用下,所有用于固定开门机构的支座以及驱动油缸约束位置的反作用力如图14所示:单个油缸支座处竖直方向支反力(FY)为37.4 kN,那么将两瓣门体此处竖直方向的支反力合力(FRes)为74.8 kN。静力学仿真结果与动力学仿真得到的2个油缸总的最大驱动力149.2 kN非常接近,可以进一步地验证动力学仿真结果的正确性。得到的约束的支反力可以作为与开闭机构相连结构设计载荷的依据,也可以为驱动油缸的选型提供依据。

图14 约束的支反力Fig.14 Reaction of restrictions

4 结论

根据物料仓开闭机构的功能需要,设计了1套由曲柄滑块机构和四连杆机构相串联的机构实现仓门在有限空间内的开闭。以某集污仓为例,详细设计了其开闭机构,并建立了三维模型。运用SOLID-WORKS的SIMULATION界面对该机构的运动规律、动力学特性和静力学特性进行了仿真计算。通过仿真验证了该设计方案的可行性;运动学仿真证明该开门机构极大地节约了仓门开闭过程中占用的空间;动力学、静力学仿真结果表明开门机构设计结构的有效性,也为物料仓其他零件的设计、计算和驱动油缸的设计选型提供了依据。