硬质合金加工磨具用CuSn-Co胎体的烧结行为和性能影响研究

2019-09-06曹彩婷刘志海

尹 翔,曹彩婷,刘 伟,王 硕,刘志海

(1.北京安泰钢研超硬材料制品有限责任公司,北京102200;2.安泰科技股份有限公司,北京100081)

1 引言

硬质合金因其具有高硬度、高耐磨和高的热硬性,在航空、汽车、模具、电子等行业的高效高精密数控加工中得到越来越广泛的应用[1]。因此对硬质合金加工用磨具的开发也变得至关重要,在开发性能较好的金刚石制品过程中,其生产工艺合适与否不仅直接影响使用性能,而且关系产品开发能否成功[2]。经过前期基础试验后,本文选择CuSn-Co为胎体主成分进行烧结工艺的研究,结果表明,烧结工艺参数对胎体性能有着至关重要的影响[3]。

本文将CuSn-Co粉作为硬质合金开槽磨具胎体,对影响胎体性能的烧结工艺进行系统的研究,采用L9(34)正交试验方法,主要考察烧结温度、保温时间、保压压力三个因素的影响力,并在试验范围内确定最佳工艺参数,研究结果可作为优化胎体和制定生产工艺的参考。

2 实验材料与方法

2.1 实验原材料

270/325目金刚石,Cu-Sn预合金粉,单质 Co粉,其颗粒形貌如图1、图2所示。

图1 Cu-Sn预合金粉形貌图Fig.1 Morphology of Pre-alloyed copper-tin Powder

图2 单质Co粉形貌图Fig.2 Morphology of single cobalt powder

2.2 实验方法

2.2.1 制样方法

将Cu-Sn合金粉、单质Co粉、金刚石等成分按比例配制好后,经过混合、制粒、干燥并冷压成形,最后热压烧结制备10mm×5mm×40 mm的试样。选用L9(34)正交试验表,将烧结工艺的烧结温度、保温时间、保压压力三因素分别设置三个水平变量,利用极差分析法研究三个因素对烧结试样力学性能和显微组织变化等的影响。

2.2.2 性能检测方法

(1)利用阿基米德排水法测试样密度,分别称量试样在空气中的质量m空、试样在水中的质量m水,根据公式计算试样密度:ρ=m空ρ水/(m空-m水),测6个试样取平均值;

(2)利用HR-150A型洛氏硬度计测量试样的HRB值,每种试样取6个,各测5点,求平均值作为测试结果;

(3)采用三点弯曲法在万能材料试验机上测定试样的抗弯强度,载荷加载方向垂直于试样压制方向,加载速度为5 mm/min,每种试样取6个进行测试,取平均值作为试验结果;

(4)利用公式 η=(m生坯-m烧结)/m生坯,即试样生坯和烧结质量差与生坯质量的比值简单表征烧结过程中胎体的流损率;

(5)利用JSM-6400型扫描电子显微镜(SEM)观察试样断口形貌和显微组织形貌。

3 实验结果与分析

3.1 热压烧结工艺对CuSn-Co粉性能的影响

根据三因素三水平的正交试验法,各影响因素和水平变量的设置见表1:

3.2 试样测试结果

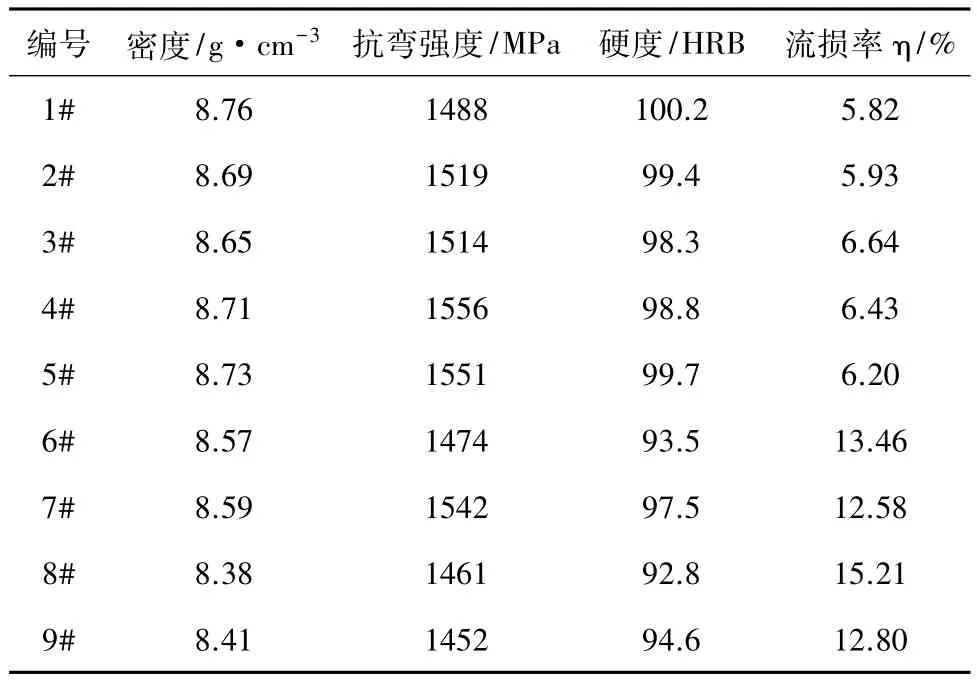

试样按照表1中的热压烧结工艺进行烧结后,测试其各项性能,测试方法根据2.2.2所示,测试结果如表2所示:

3.3 实验结果分析

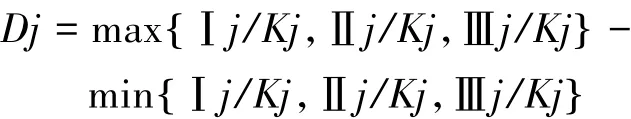

正交试验结果分析方法一般分为两种[4]:一种是极差分析法(又称直观分析法),另一种是方差分析法(又称统计分析法)。本文使用极差分析法,该方法简单易懂,实用性强,具体计算方法如下:以L9(33)为例,首先计算Ⅰj—第j列“1”水平对应的试验指标的数值之和、Ⅱj—第j列“2”水平对应的试验指标的数值之和、Ⅲj—第j列“3”水平对应的试验指标的数值之和;Kj—第j列同一水平出现的次数,此时Kj=3;然后根据公式

表1 Cu-Sn预合金粉烧结工艺正交试验因素和水平变量表Table 1 Orthogonal test factors and horizontal variables table of sintering process of copper-tin pre-alloyed

表2 试样正交试验各项性能测试结果Table 2 Test results of properties in orthogonal test of samples

即可计算Dj—第j列的极差值[5]。根据极差值大小可以确定试验范围内各因素对试验指标的影响力大小、试验指标随各因素的变化趋势及对试验指标适宜的因素水平搭配。

3.3.1 烧结试样密度正交实验结果的极差分析

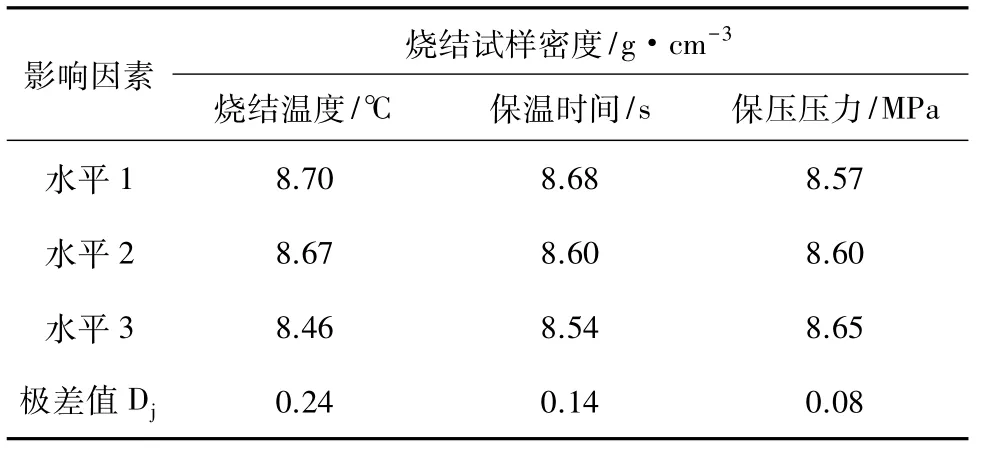

表3是烧结试样密度测试结果的极差分析表:

表3 试样密度正交试验结果极差分析表Table 3 Range analysis table for orthogonal test results of sample density

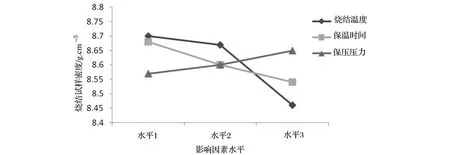

从表3中的极差分析结果可以看出,在试验范围内烧结工艺各因素对试样密度影响力从大到小依次为:烧结温度、保温时间、保压压力,且烧结温度的影响远远大于保温时间和保压压力两因素的影响;试样密度变化趋势随烧结温度升高、保温时间延长而降低,随保压压力的增大而提高。其变化趋势如图3所示:

图3 烧结试样密度随各因素水平的变化趋势图Fig.3 Trend chart of density of sintered samples with various factors levels

3.3.2 烧结试样抗弯强度正交实验结果的极差分析

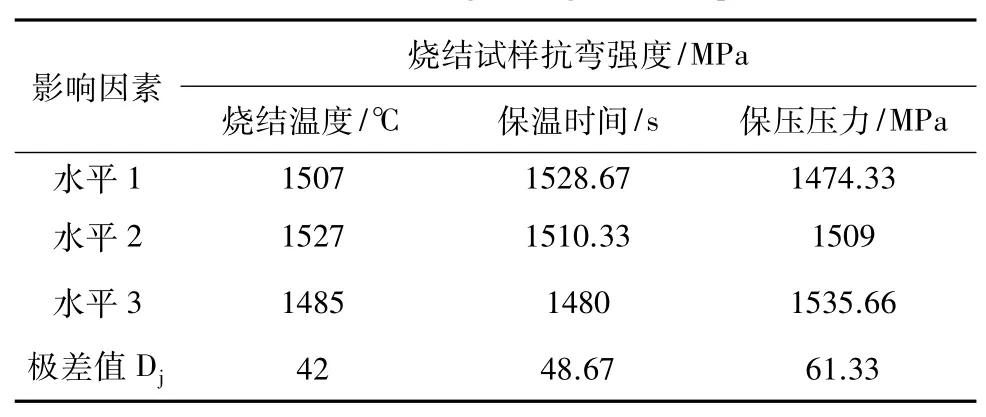

表4是烧结试样抗弯强度测试结果的极差分析表:

从表4中可以看出,在试验烧结工艺范围内,试样抗弯强度变化的敏感因素为:保压压力>保温时间>烧结温度;试样抗弯强度变化趋势是随烧结温度升高先升高后降低,随保温时间延长而降低,随保压压力增大而提高。其变化趋势如图4所示:

表4 试样抗弯强度正交试验结果极差分析表Table 4 Range analysis table of orthogonal test results of bending strength of samples

图4 烧结试样抗弯强度随各因素水平的变化趋势图Fig.4 Trend chart of bending strength of sintered samples with various factors levels

3.3.3 烧结试样硬度正交实验结果的极差分析

表5是烧结试样硬度测试结果的极差分析表:

从表5中可以看出,在试验烧结工艺范围内,试样硬度的敏感因素排队与试样密度相同,其敏感因素依次是:烧结温度>保温时间>保压压力。试样硬度的变化呈现出随烧结温度的升高、保温时间延长而降低,随保压压力增大提高的趋势。其变化趋势如图5所示:

表5 试样硬度正交试验结果极差分析表Table 5 Range analysis table of orthogonal hardness test results

图5 烧结试样硬度随各因素水平的变化趋势图Fig.5 Trend chart of hardness of sintered samples with various factors levels

3.3.4 烧结试样流损率正交实验结果的极差分析

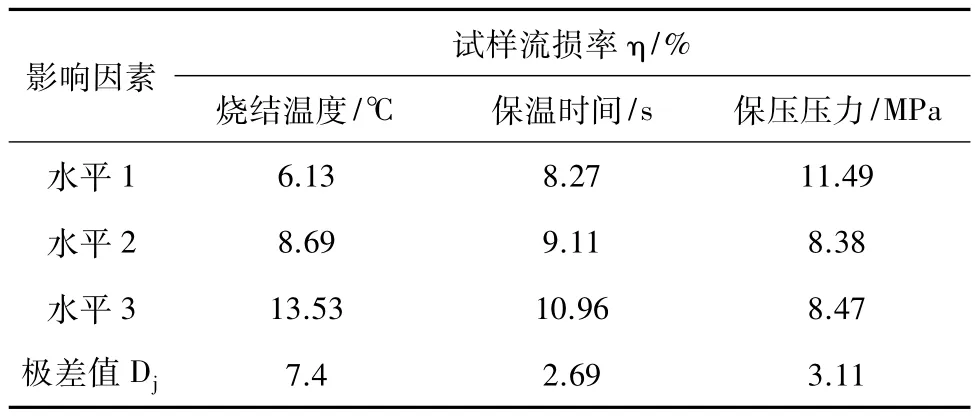

表6是烧结试样流损率测试结果的极差分析表:

从表6中可以看出,在试验烧结工艺范围内,试样流损率变化的敏感因素为:烧结温度>保压压力>保温时间;试样流损率的变化趋势是随烧结温度升高、保温时间延长而变大,随保压压力增大而降低,降到一定值后趋于平稳,这是因为在最高820℃烧结时试样有明显流损情况,其中部分Sn以薄片状和小圆珠形式流出,剩余部分物质熔点高不易流损,所以在此温度下压力调整对流损率变化不大。其变化趋势如图6所示:

表6 试样流损率正交试验结果极差分析表Table 6 Range analysis table of orthogonal test results of sample flow loss rate

图6 烧结试样流损率随各因素水平的变化趋势图Fig.6 Trend chart of flow loss rate of sintered samples with various levels of factors

3.3.5 烧结试样的SEM断口形貌和显微组织观察

选取具有代表性的(1#、4#、7#、9#)烧结试样进行断口形貌和显微组织分析观察,其形貌和显微图像依次如图7(a)(b)(c)(d)所示:

金属粉末在适宜的条件下经压制、烧结可以获得与完全烧结金属接近的性能,一般烧结材料,显微组织中的孔隙形态、分布和大小及晶粒状态对性能的影响最大[6]。图7中SEM 图显示,(a)1#试样、(b)4#试样的孔隙小而且少,故其致密化程度高于(c)6#试样和(d)9#试样,直观表现出其密度较高;图7中(a)为相对低温烧结,粉末间的结合偏向于机械挤压结合,表现为抗弯强度相对较低,烧结过程中仅有造粒剂的挥发[7-8]和模具磨损造成的质量损失,故流损率较小;图7(b)随着烧结温度升高,粉末出现化学结合,晶粒逐渐长大,晶界结合强度增加,材料断裂时裂纹不易沿晶界扩展,当外加应力达到一定强度时,晶粒发生撕裂,形成穿晶断裂,表现出密度、抗弯强度等性能提高;图7(c)则是随着温度升高、压力加大等因素的影响,晶粒生长得更大,低熔点金属Sn渗出,导致抗弯强度降低、致密化程度变小而流损率偏高;如果进一步延长保温时间,会产生液相状态,导致低熔点Sn更多流损,试样的致密化程度、硬度、抗弯强度等均降低,同时还会造成金刚石过烧而碳化发黑的情况(图7(d));这些性能表现均与表2中测试结果一致。

4 结论

在本文所用原材料和试验条件范围内,可得出如下结论:

(1)烧结工艺对试样的密度、硬度的影响因素从大到小均为烧结温度、保温时间、保压压力;且性能变化趋势均为随烧结温度升高、保温时间延长而降低,随保压压力提高而升高;其中密度对烧结温度的敏感性远大于其他两因素。

(2)试样抗弯强度受烧结工艺影响力的大小依次为保压压力、保温时间、烧结温度,其变化趋势是随保压压力提高而增大,随保温时间延长而降低,随烧结温度的升高先增大后减小。

(3)试样流损率除了造粒剂挥发和模具磨损因素外,还因为低熔点金属存在会随着烧结温度升高、保温时间延长而变大,随保压压力增大而降低,降到一定值后趋于平稳;其敏感因素依次为烧结温度、保压压力、保温时间。

(4)烧结工艺还会影响试样的内部显微组织,特别是烧结温度会影响晶粒的形态、大小,试样内部孔隙率及分布情况等,宏观表现为对试样力学性能的影响。总体来看,4#试样综合性能较好,即烧结温度800℃、保温时间120s、保压压力25MPa,此为最佳工艺。在实际生产中,为了保证产品质量的最优化,应对烧结工艺的控制保持高度重视。