预合金粉替代单质粉制备金刚石工具胎体的研究

2019-09-06朱元昌

朱元昌

(桂林特邦新材料有限公司,广西桂林 541004)

1 概述

目前我国的金刚石工具产量巨大,是世界上金刚石工具的主要供应国之一。金属基的金刚石工具用途广泛,是使用和生产量最多的金刚石工具。在金刚石工具胎体制造方面,选用优质的金属预合金粉取代传统的单质元素粉末已成为行业发展的趋势[1],当今大量的预合金粉品种被开发出来,大部分的报道反馈了预合金粉能有效提高产品性能。相对使用单质粉而言,预合金粉有几大优势,一是能改善单质成分对金刚石的包镶能力,二是使胎体组织更均匀质量更稳定,三是减少了昂贵的钴粉用量,降低了材料成本[2-3]。预合金粉虽然有各种优势,但实际工况中金刚石工具由于切割对象,切割参数,切割条件等的不同,胎体是种类繁多,这就需要我们研究预合金粉本身的性能,研究单质粉和预合金粉、预合金粉和预合金粉之间互相添加的性能。也就是研究预合金粉和单质粉对比性能如何变化,部分添加和全部使用,在元素成分相同或接近的胎体中性能又有什么不同,等等。

我们分别以 Cu85Sn15、Y1(Fe60Co25Cu15)、Y2(Fe66Co27Cu7)、Fe70Cu30预合金粉替换胎体配方中的Co、Fe、Cu、Sn单质粉,采用真空热压烧结的方法制备胎体试样块,并对比研究了不同程度替换的配方样品的微观组织和力学性能。

2 实验方法

2.1 实验原材料

实验所用单质粉及预合金粉信息分别见表1和表2。

表1 实验用单质粉信息Table 1 Info of metal simple powder

表2 实验用预合金粉信息Table 2 Info of metal pre-alloyed powder

2.2 冷压成型

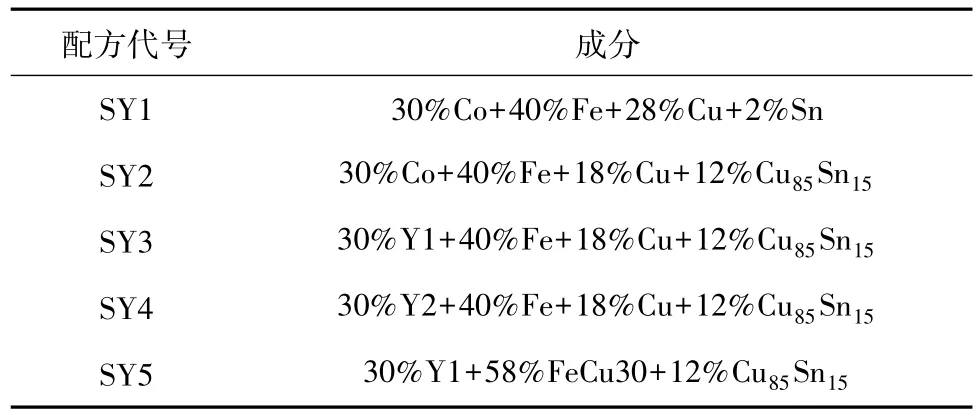

按照表3的配方称取金属单质粉和预合金粉,并添加0.5%的硬脂酸锌作为增塑剂,在三维混料机中均匀混合60min。然后称取一定剂量的混合粉料装入冷压模具中,将其压成长方体块状试样,设计的生坯试样尺寸规格为30mm×12mm×6mm。

表3中,配方SY1为原始单质粉配方;配方SY2是用Cu85Sn15替换配方SY1中的Sn和部分Cu;配方SY3是用Y1替换配方SY2中的Co;配方SY4是用Y2替换配方SY2中的Co;配方SY5是用Fe70Cu30替换配方SY3中的Fe和Cu。

表3 单质粉及预合金粉配方Table 3 Formula of metal simple powder andpre-alloyed powder

2.3 热压烧结

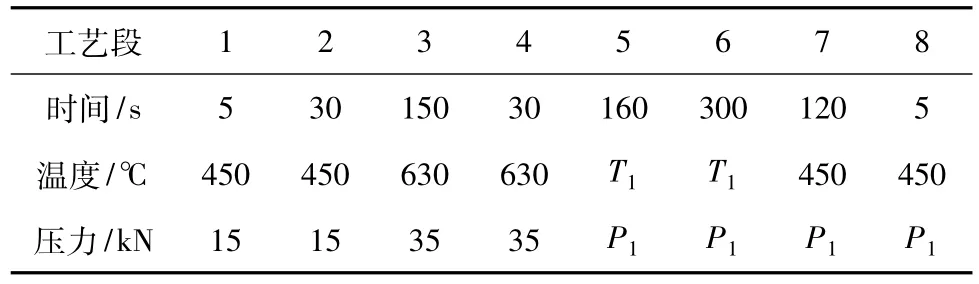

将压好的不同配方的压坯分别放在真空热压炉中进行真空烧结,烧结过程中保持升温、加压速率和保温、保压时间相同,只改变烧结温度和保压压力。烧结后的样块厚度需在6±0.1mm的范围内,以保证各配方样块烧结后接近理想的100%致密,便于后续抗弯测试的对比分析。烧结工艺见表4(T1为最高保温温度,P1为最高保压压力)。

表4 真空热压烧结温度及压力Table 4 Temperature and pressure of vacuumhot-pressing sintering

2.4 表征方法及设备

2.4.1 采用数显游标卡尺测量试样的长(A)、宽(B)、厚(C),算得试样的体积V=A×B×C,采用电子天平测量试样的重量M,由公式算得试样的致密度D=M/V/ρ理论×100%;

2.4.2 采用扫描电子显微镜(JEOL6701F,1.5kV)观察试样的微观组织形貌;

2.4.3 采用TH300型洛氏硬度计检测试样的硬度;

2.4.4 采用万能材料试验机测量试样的三点抗弯强度和断裂时间。

3 结果与讨论

3.1 不同配方样块的实际烧结温度、压力及厚度、致密度的比较和分析

由表5可以看出,在达到相近致密度的前提下,全部为单质粉的配方SY1(液相为Sn)的样块烧结温度和压力要显著大于其他液相为Cu85Sn15(SY2~4)的配方样块,这是由于Cu85Sn15的含量(12%)远大于Sn的含量(2%),更多的液相使得烧结所需的活化能降低。

表5 各配方试样块最高保温温度(T1)、最高保温压力(P1)、厚度(C)及致密度(D)Table 5 Top temperature(T1)/top pressure(P1)/thickness(C)and relative density(D)of different formula samples

同样的烧结温度和压力下,SY2的致密度要高于SY3/SY4/SY5,可能原因一是由于SY2配方的差异成分为Co(1~2μm),后三个配方的差异成分为Y1/Y2预合金粉(3~4μm),粉末的粒度及颗粒形状直接影响粉末的流动性,进而影响液相的流动填充效果,造成同样烧结条件下的致密度差异[4];可能原因二是烧结温度偏高,液相生成的比较多且流动速度快,在冷却过程中,胎体内的气体还没来得及溢出就形成了封闭的空隙[5]。

3.2 不同配方样块的断口显微形貌的比较和分析

由图1可看出:

(1)相对于 SY1/SY2来看,SY3/SY4/SY5有更深的韧窝,韧窝的尺寸与合金胎体的塑性变形特性有关,韧窝越大,表明材料的韧性断裂值越大[6];

(2)SY1和SY2孔隙极少,相比之下SY3/SY4/SY5孔隙较多,这与所测的致密度结果一致;

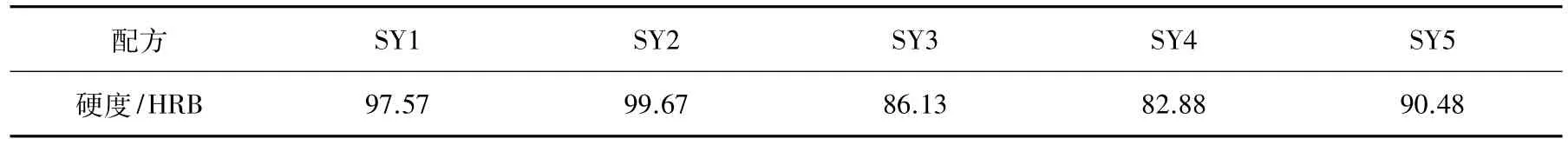

3.3 不同配方样块硬度的比较和分析

由表6可以看出,SY1/SY2的硬度明显高于SY3/SY4/SY5,这主要是由于预合金粉Y1/Y2中均含有Cu,因此SY3/SY4/SY5整体Cu含量要高于SY1/SY2,而Cu属于配方中的软质项,含量越高,硬度越低。

另外对比SY3/SY4/SY5的硬度结果可以看出,加入Y1的试样硬度高于Y2,加入Fe70Cu30合金粉的试样硬度大于Fe和Cu的单质粉。

表6 各配方试样块的硬度Table 6 Hardness of different formula samples

3.4 不同配方样块的抗弯强度和断裂时间的比较和分析

在三点抗弯测试中,SY1/SY2的抗弯强度和断裂时间都很接近,而将Co替换成预合金粉Y1/Y2后,SY3/SY4/SY5三个配方的试样块均在测试中未压断(详见表7),表现出了极强的抗弯强度和韧性,这可能与Cu含量的增加以及预合金粉Y1/Y2的特性有关。

表7 各配方试样块的抗弯强度和断裂时间Table 6 Bending strength and breakdown time of different formula samples

图1 各配方试样块断面SEM图像——1K×(左)/10K×(右)Fig.1 The SEM images of fracture surface of different formula samples——1K×(left)/10K×(right)

4 结论

在真空热压条件下,当升温、加压速率和保温、保压时间相同,最终烧结致密度接近100%致密的条件下,比较了在本配方体系下单质粉、部分预合金粉和全预合金粉组成的胎体性能差异,得出下列结论:

(1)采用预合金粉Y1/Y2替换配方中的Co粉,试样致密度有所下降;

(2)预合金粉Y1/Y2中的Cu使得配方中软质项增多,硬度下降,抗弯强度和韧性提升;

(3)加入预合金粉Y1的试样硬度要高于加入Y2的,加入Fe70Cu30合金粉的试样硬度高于加入Fe和Cu单质粉的。