闽北臭豆腐加工过程中污染物的监测及HACCP体系的建立

2019-09-06傅新征陈基东康彩玲张万明

傅新征,陈基东,张 静,康彩玲,张万明

(武夷学院 茶与食品学院,福建 武夷山 354300)

HACCP是危害分析及关键控制点的简称,是对食品生产过程进行有效监控管理的一种体系,重视预防,主要针对食品生产过程中的显著性的生物、化学和物理危害进行控制[1-3],从而保证了食品安全。

臭豆腐是我国的传统美食,有着较为悠久的历史,查阅文献可知早在康熙年间就有臭豆腐制作的记载[4]。在我国不同地区制作臭豆腐的方法各异,根据工艺可大致分为两类,一类是发酵型臭豆腐,另一类是非发酵型臭豆腐[5-6]。发酵型臭豆腐是豆腐坯接种毛霉菌或根霉菌等进行发酵[7];非发酵型臭豆腐是将豆腐坯置于事先发酵好的卤水中进行腌制而成[8]。有研究表明,卤水发酵过程中产生的吲哚类和苯酚类物质是臭味的主要来源[9-10]。

在闽北地区,臭豆腐深受当地人民的喜爱,是餐桌上不可缺少的调味小菜。目前,闽北地区臭豆腐的加工制作以小作坊加工和家庭自制为主,臭豆腐的品质及安全性主要依靠操作者的经验技术,并无严格且科学的安全监控措施,因此在其加工制作过程中以及终产品的品质方面都存有一定的安全隐患。

闽北臭豆腐主要包括接种毛霉发酵和卤水浸泡腌制两大类。本文是研究闽北臭豆腐在加工各环节中可能出现的微生物、亚硝酸盐、铅、镉、铬等污染物的污染水平和变化规律,在此基础上对臭豆腐的加工过程进行危害分析并确定关键控制点及控制措施,最终建立臭豆腐的HACCP体系,以期为闽北地区乃至全国生产臭豆腐等豆制品的小企业及小作坊提供一些科学参考以及安全管理依据。

1 材料与方法

1.1 材料与试剂

黄豆、卤水、食盐等均为福建省武夷山市市售;毛霉菌购于淘宝网家酿频道店铺;平板计数琼脂、月桂基硫酸盐胰蛋白胨肉汤、煌绿乳糖胆盐肉汤、7.5%氯化钠肉汤、Baird-Parker琼脂平板、脑心浸出液肉汤(BHI)均购于广东环凯微生物科技有限公司;血平板,江门市凯林贸易有限公司;磷酸二氢钾,国药集团化学试剂有限公司;氯化钠、亚铁氰化钾、对氨基苯磺酸基酚、乙二胺二盐酸盐、乙酸锌,分析纯,购于上海展云化工有限公司;硝酸、冰醋酸、盐酸,均为优级纯,购于西陇化工股份有限公司;亚硝酸盐标准溶液,山东西亚化学股份有限公司;镉标准样品、铬标准样品、铅标准样品,国家有色金属及电子材料分析测试中心。

1.2 仪器与设备

TE124S电子天平,赛多利斯科学仪器有限公司;ZHJH-1109B超净工作台,上海智城分析仪器制造有限公司;BA23003if普通光学显微镜,重庆广电仪器有限公司;YXQ-50S11立式压力蒸汽灭菌器,上海博讯实业有限公司医疗设备厂;LRH-150F生化培养箱,上海一恒科学仪器有限公司;HH-S4水浴锅,常州中捷实验仪器制造有限公司;DHG-9245A电热恒温鼓风干燥箱,上海慧泰仪器制造有限公司;MDS-6G微波消解仪,上海新仪微波化学技术有限公司;UV-3200PC紫外可见光分光光度计,上海美谱达仪器有限公司;ZA-3000原子吸收分光光度计,日立高新技术公司。

1.3 试验方法

1.3.1 闽北臭豆腐的制作方法

(1)发酵型臭豆腐的制作工艺流程

黄豆筛选→清洗→浸泡→磨浆→过滤→煮浆→点浆→压制成型→豆腐坯→切坯→接种毛霉→前发酵→扑毛→盐腌→配卤→装坛→后发酵→臭豆腐坯→油炸→成品臭豆腐

操作要点:①清洗浸泡,选择饱满、有光泽的黄豆,洗净后用三倍黄豆重量的水浸泡,泡至黄豆颜色加深,豆瓣打开。②磨浆过滤,黄豆中加入凉开水进行磨浆,磨出的豆浆为干豆的7倍为宜,用纱布过滤去除豆渣。③煮浆,豆浆放于锅中煮沸,保持沸腾5 min,煮浆结束后待豆浆温度为82~85℃开始点浆。④点浆,20 g盐卤加80 g水制成盐卤水,将盐卤水慢慢加入豆浆中,从上到下不停搅拌,同时观察豆浆状态,出现密密麻麻的浆花时点浆结束。⑤压制成型、切坯,将浆花倒入衬垫纱布的模具中,盖上盖子挤压,使水分流出。注意收集流出的水,并加盐配置成含盐量6%的黄浆水,待后发酵环节使用。挤压成型的豆腐坯含水量约50%~60%为宜,冷却至室温,切成长和宽为4.5 cm、厚度为1.5 cm的豆腐块。⑥接种毛霉、前发酵,将切好的豆腐置于锅中,豆腐之间留一定距离,给白毛(菌毛)生长的空间。将配制好的毛霉菌悬液喷于豆腐块的各个面上,进行前发酵。⑦扑毛,前发酵后,豆腐块表面长有浓密的“白毛”,将豆腐块表面的“白毛”扑灭。⑧盐腌,坛底部撒一层盐,将扑毛后的豆腐置于坛中,一层豆腐撒一层盐,坛口隔水密封盐腌三天。⑨后发酵,将盐腌后的豆腐晾干,用荷叶将豆腐紧紧包住,并用绳子绑住。将包好的豆腐置于坛中,倒入含盐量6%的黄浆水,淹没豆腐5 cm为宜。用由石灰和猪血调配的猪血灰封坛,再用保鲜膜将整个坛包裹,否则猪血灰会发出恶臭。后发酵一般需要进行15 d的自然发酵,完全发酵则需3~4个月。⑩成品,发酵结束后稍微晾干,油炸即可。

(2)浸泡腌制型臭豆腐的制作工艺流程

黄豆筛选→清洗→浸泡→磨浆→过滤→煮浆→点浆→压制成型→豆腐坯→切坯→卤水泡制→臭豆腐坯→油炸→成品臭豆腐

操作要点:①黄豆筛选、清洗、浸泡、磨浆、过滤、煮浆、点浆、压制成型、切坯等工艺的操作要点同发酵型臭豆腐一致。②卤水泡制,将切好的豆腐块一层层装入玻璃罐中,倒入预先发酵好的卤水,拧紧罐盖浸泡。春、秋季浸泡3~5 h,夏季浸泡2 h左右,冬季浸泡6~10 h。③成品,浸泡结束后稍微晾干,油炸即可。

1.3.2 微生物指标的测定方法

菌落总数的测定采用GB4789.2-2016[11];大肠菌群的测定采用GB4789.3-2016中的大肠菌群MPN计数法[12];金黄色葡萄球菌的测定采用GB4789.10-2016中的金黄色葡萄球菌定性检验法[13]。

1.3.3 亚硝酸盐、镉、铬、铅含量的测定方法

亚硝酸盐的测定采用GB 5009.33—2016中的分光光度法[14];铅的测定采用GB 5009.12—2017中的石墨炉原子吸收光谱法[15];镉的测定按照GB 5009.15—2014进行[16];铬的测定依照GB 5009.123—2014进行[17]。

2 结果与分析

2.1 菌落总数的检测结果与分析

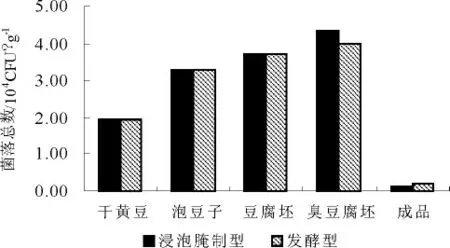

图1 臭豆腐制作过程中的菌落总数的检测结果Figure 1 Test results of total colony in the stinky tofu processing

图1为发酵型臭豆腐和浸泡腌制型臭豆腐制作过程中菌落总数的变化。在将干黄豆制成豆腐坯的过程中,菌落总数相继增加,这主要是因为在浸泡、磨浆、过滤、压制成型等工序中因接触工器具、水、空气及人工操作带入微生物导致的菌落总数增加,也包括干黄豆自带的菌生长繁殖导致的菌落增加。由图1可知,豆腐坯在经历了前发酵和后发酵等工艺后得到的臭豆腐坯的菌落总数较高,可达4.0×104CFU/g。这是由于接种了毛霉,发酵过程中毛霉菌生长繁殖,因此菌落总数较高。在制作浸泡腌制型臭豆腐的过程中,臭豆腐坯的菌落总数最多,可达4.35×104CFU/g,这与浸泡使用的卤水有关。卤水是多种植物原料经过1~2 a长时间自然发酵而成的,这个发酵过程需要多种微生物和酶类共同作用[18-20],这使得卤水本身就富含菌群,因此经卤水浸泡腌制得到的臭豆腐坯的菌落总数增加至最高。发酵型和浸泡腌制型臭豆腐的成品菌落总数均为最低,分别为2.0×103CFU/g和1.1×103CFU/g,原因是最后的油炸工序起到了一定的杀菌作用。

2.2 大肠菌群的检测结果与分析

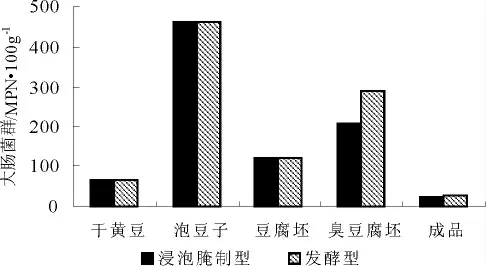

图2 臭豆腐制作过程中的大肠菌群的检测结果Figure 2 Test results of coli group in the stinky tofu processing

图2为发酵型和浸泡腌制型臭豆腐制作过程中大肠杆菌MPN值的变化。浸泡后的黄豆,大肠菌群MPN值明显增大,是由于浸泡时干黄豆自带的大肠菌群生长繁殖所致;豆腐坯的大肠菌群MPN值较低,是因为煮浆工序起到了杀菌作用,且随后的点浆及压制成型工序并未造成大量的大肠菌群污染。由图2可以看出,豆腐坯在经历了前发酵和后发酵等工艺后得到的臭豆腐坯的大肠菌群有所增多,可达每100 g290 MPN,而油炸后成品臭豆腐为每100 g29 MPN;豆腐坯经卤水浸泡后形成的臭豆腐坯的大肠菌群MPN值升高至每100g210MPN,而油炸后成品臭豆腐为每100g23MPN。

2.3 金黄色葡萄球菌的检测结果与分析

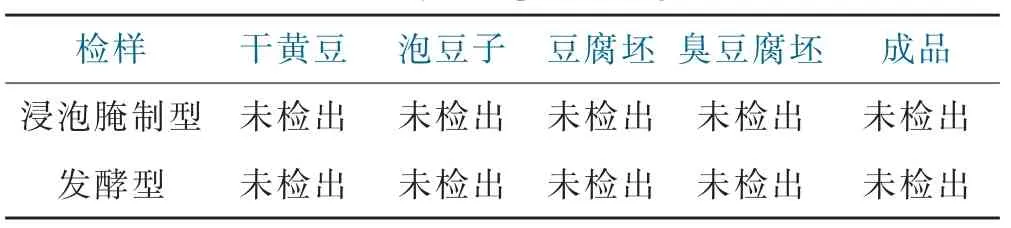

表1 臭豆腐制作过程中的金黄色葡萄球菌的检测结果Table 1 Test results of staphylococcus aureus in the stinky tofu processing

经过Baird-Parker平板和血平板初步鉴定,发酵型和浸泡腌制型臭豆腐制作过程中均有可疑菌落出现,但进行革兰氏染色镜检及血浆凝固酶试验后均未检出金黄色葡萄球菌,因此可判断在两种臭豆腐制作过程都未受到致病菌金黄色葡萄球菌的污染,且成品也未检出金黄色葡萄球菌。

2.4 亚硝酸盐的检测结果与分析

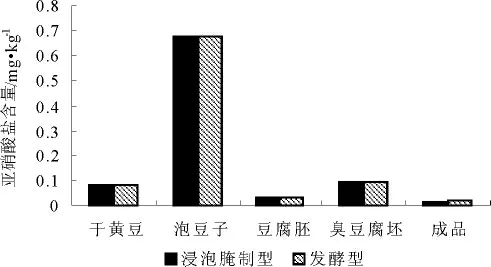

图3 臭豆腐制作过程中的亚硝酸盐的检测结果Figure 3 Test results of nitrite in the stinky tofu processing

由图3可知,发酵型和浸泡型臭豆腐的亚硝酸盐高峰均为泡豆子,含量为0.6745 mg/kg,亚硝酸盐偏高的原因可能是泡制过程中微生物发酵产生;两种臭豆腐油炸后的成品亚硝酸盐含量均低于未油炸的臭豆腐坯,说明油炸过程中亚硝酸盐含量降低,分析原因可能是油炸时臭豆腐坯吸油使得亚硝酸盐被稀释从而浓度下降;油炸后的发酵型臭豆腐成品的亚硝酸盐含量为0.020 1 mg/kg,高于浸泡腌制型臭豆腐成品。

2.5 铅的检测结果与分析

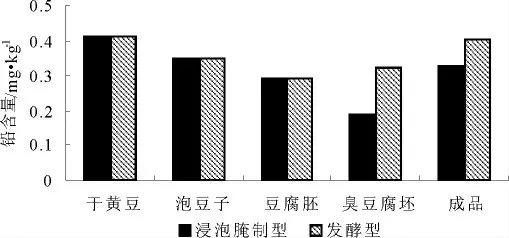

图4 臭豆腐制作过程中的铅的检测结果Figure 4 Test results of lead in the stinky tofu processing

图4为臭豆腐的铅含量的检测结果,泡豆子的铅含量较干黄豆低,值为0.350 2 mg/kg,原因可能是其泡发后浓度被稀释;发酵后的臭豆腐坯铅含量上升,值为0.322 6 mg/kg,推测可能是发酵过程中容器污染;经卤水浸泡腌制后臭豆腐坯铅含量减少,值为0.183 9 mg/kg,分析其原因是豆腐坯在浸泡腌制时吸收卤水,铅浓度稀释,因此铅含量下降;发酵型和浸泡腌制型臭豆腐成品的铅含量都有所提高,值分别为0.403 3 mg/kg和0.325 6 mg/kg,分析原因可能是油炸使用的锅带来的污染,建议使用食品级不锈钢锅进行油炸。

2.6 镉的检测结果与分析

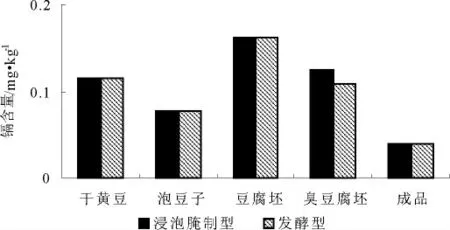

图5 臭豆腐制作过程中的镉的检测结果Figure 5 Test results of cadmium in the stinky tofu processing

图5为臭豆腐制作过程中镉含量变化,由图可知,在整个制作过程中2种臭豆腐镉含量变化趋势相似;两者制作过程中豆腐坯的镉含量均为最高,值为0.163 0 mg/kg,主要原因可能是做成豆腐坯后水分含量减少镉浓度增加,也可能是点浆时盐卤带来了镉污染物;发酵型和浸泡腌制型臭豆腐成品的镉含量都降为最低,分别为0.039 3 mg/kg和0.039 2 mg/kg。这其中主要的原因是油炸时豆腐吸油使得镉被稀释从而浓度下降。

2.7 铬的检测结果与分析

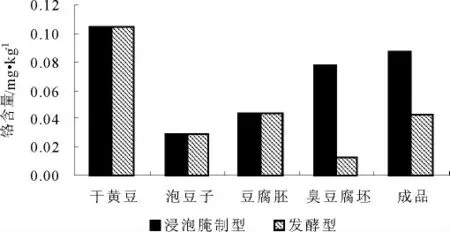

图6 臭豆腐制作过程中的铬的检测结果Figure 6 Test results of chromium in the stinky tofu processing

图6为臭豆腐的铬含量的检测结果,泡豆子的铬含量低于干黄豆,原因可能为其泡发后铬浓度被稀释;豆腐坯的铬含量上升,值为0.043 9 mg/kg,主要原因是做成豆腐坯后水分减少铬浓度增加以及点浆时盐卤带来的铬污染物;豆腐坯经发酵后得到的臭豆腐坯铬含量降低至0.012 2 mg/kg,分析原因是豆腐坯在发酵中吸水,铬浓度被稀释;经卤水浸泡腌制后的臭豆腐坯铬含量增加至0.077 7 mg/kg,分析原因可能是卤水带入铬污染;发酵型和浸泡腌制型臭豆腐成品的铬含量都有所提高,值分别为0.041 8 mg/kg和0.087 4 mg/kg。

2.8 HACCP在闽北臭豆腐生产中的应用

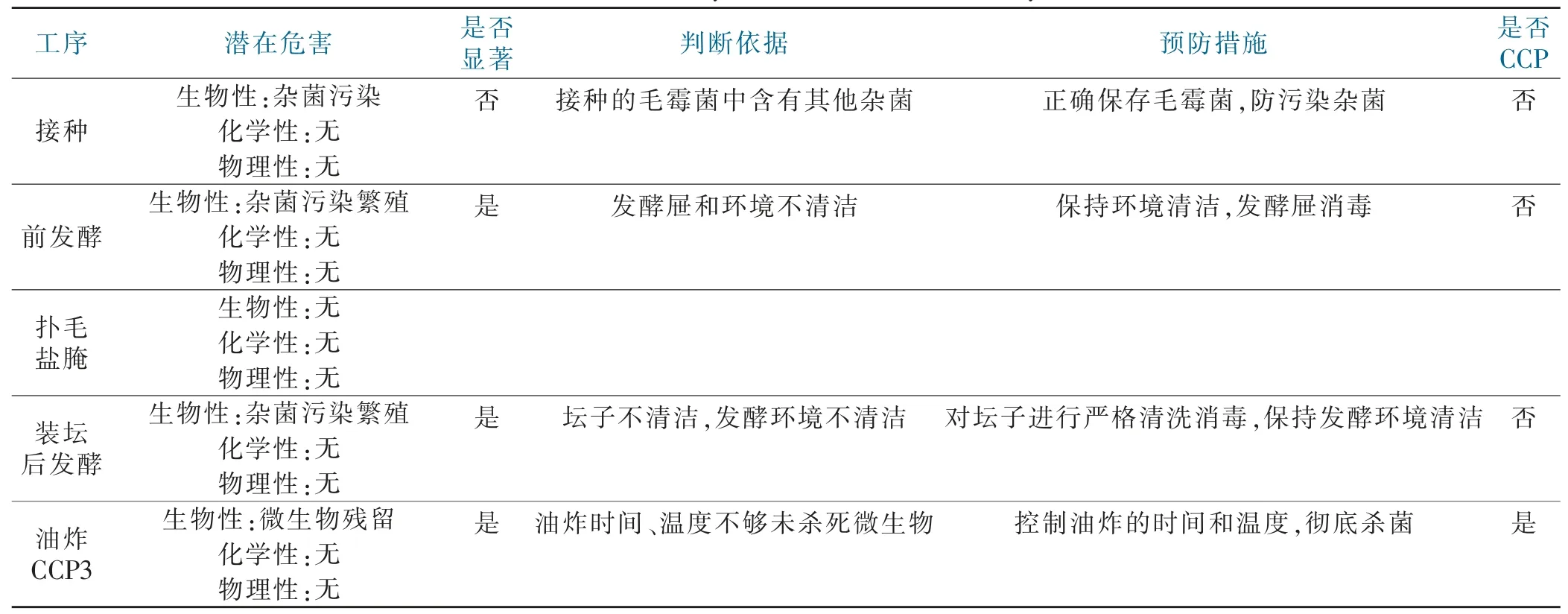

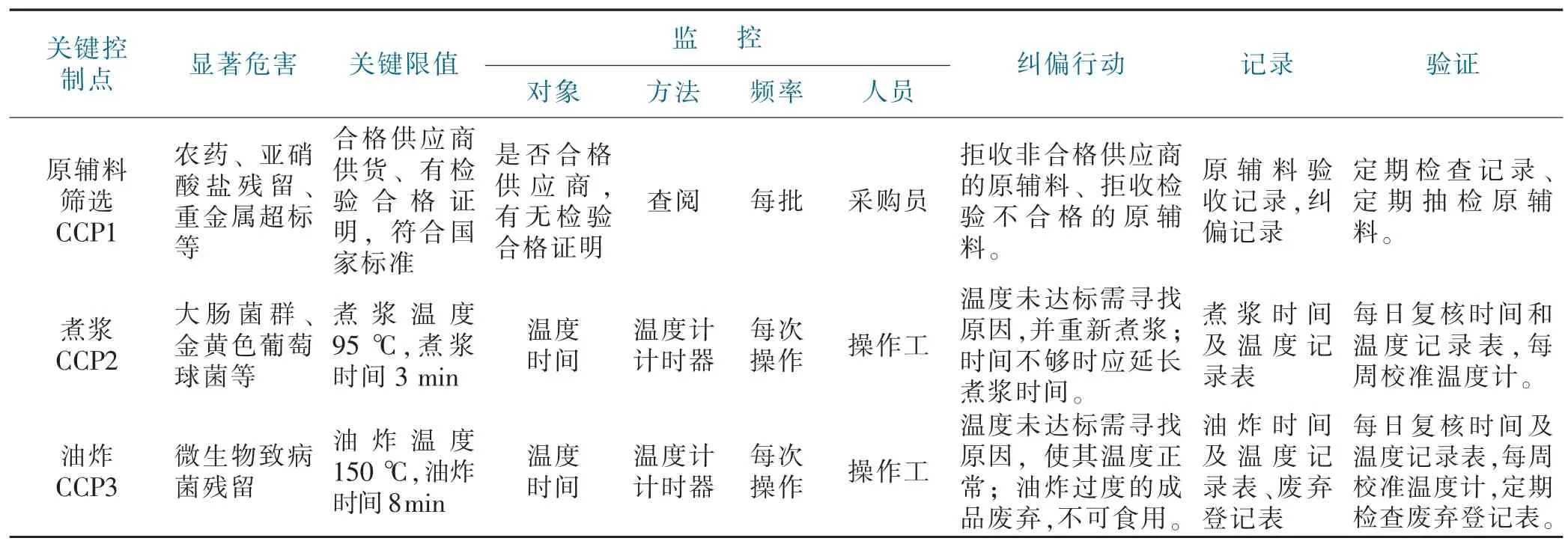

本实验通过对闽北臭豆腐制作过程进行监控发现主要的污染物包括细菌、大肠菌群、亚硝酸盐、重金属铅、镉、铬等,污染来源包括原辅料生长过程中微生物和重金属污染以及臭豆腐生产过程中的环境不卫生和不规范的操作带入等。结合以上实验结果及实际生产经验建立了闽北臭豆腐的HACCP体系,分析了臭豆腐加工过程所受的污染及控制措施,表2和表3为浸泡腌制型和发酵型臭豆腐HACCP危害分析工作单,表4为臭豆腐HACCP计划表。

表2 浸泡腌制型臭豆腐危害分析单Table 2 Hazard analysis sheet of brine stinky tofu

表3 发酵型臭豆腐危害分析单Table 3 Hazard analysis sheet of fermented stinky tofu

表4 臭豆腐HACCP计划表Table 4 HACCPplan of brine stinky tofu

3 讨论与结论

从结果可知,危害来源主要包括:原辅料生长加工过程中微生物和重金属污染、臭豆腐加工过程中的不规范操作、工器具不清洁和环境不卫生带入的污染。结合实际生产经验建立了闽北臭豆腐的HACCP体系,最终确定了原辅料筛选、煮浆、油炸等工序为臭豆腐加工过程中的关键控制点。通过建立臭豆腐的HACCP体系可以起到控制臭豆腐制作过程中各种污染物的作用,减少这些污染物对臭豆腐安全性能的影响,同时也可以给闽北地区乃至全国生产臭豆腐等豆制品的小企业及小作坊提供了一些参考指导。

当然HACCP体系并不是一成不变的,因企业而异,故不同企业建立臭豆腐HACCP体系时必须具体问题具体分析。例如当人员、设备、生产环境、工艺流程等有差异时,危害分析、关键控制点和关键限值等须进行调整[21]。