二氧化碳压缩机干气密封泄漏分析及处理

2019-09-05但天福

但天福

(海洋石油富岛有限公司,海南东方572600)

1 引言

海洋石油富岛有限公司30万吨合成氨、52万吨尿素项目于1996年投入正常生产。尿素装置二氧化碳压缩机组采用双缸多级离心式压缩机,由高压抽汽、注汽、冷凝式汽轮机驱动,由意大利新比隆公司制造;轴封为干气密封,由约翰克兰生产。2017年2月利用装置大修的机会,更换高压缸两端干气密封,至2018年8月,压缩机共停车11次。2018年8月23日机组开车后,发现止推侧干气密封开始泄漏,9月11日,一级放空管中的压力PSH41053现场压力表为0.5 MPa。泄漏的二氧化碳气体经一、二级放空管直接排入大气,造成一定的浪费。同时,密封面的泄漏对机组安全运行是一个重大的隐患。为消除潜在的风险,利用装置短停的机会,对设备进行了检修,对干气密封进行了更换处理。

2 高压缸干气密封介绍

干气密封具有泄漏量少,断面磨损小、使用寿命长、并可省去复杂的油循环系统等特点。因此特别适于高速、高压条件下离心式压缩机的轴端密封,已代替传统的浮环密封、迷宫式密封和机械密封。干气密封与一般机械密封的平衡型集装式结构一样,但端面设计有所不同,表面上有几微米至十几微米深的沟槽,端面宽度较宽。与一般润滑机械密封不同,干气密封在2个密封面上产生了一个稳定的气膜。这个气膜具有较强的刚度使两个密封端面完全分离,并保持几微米间隙。密封间隙太大,会导致泄漏量增加,密封效果较差;密封间隙太小,容易使两密封面发生接触,因为干气密封的摩擦热不能及时散失,端面接触无润滑,将很快引起密封变形、端面过度发热从而导致密封失效。这个气膜的存在,既有效地使端面分开又使相对运转的两端面得到了冷却,两个端面非接触,故摩擦、磨损大大减小,使密封具有长寿命的特点,从而延长主机的寿命。

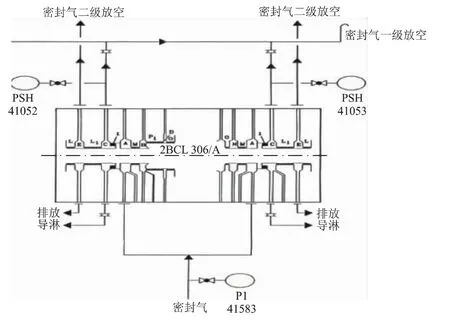

我公司二氧化碳压缩机高压缸选用约翰克兰T28XP型单级干气密封,该密封使用三段出口二氧化碳气作为密封气,密封气经5μ精度的过滤器过滤,经限流孔板减压至2.8 MPa,分为两路进入压缩机高压缸驱动端及止推端干气密封密封腔内。密封气大部分经机组迷宫密封返回至机体内,阻止机内气体外漏,极少量的气体经过动静环密封面泄漏至密封气排放腔内。密封气流量约90 m3/h,压力约2.54 MPa,温度约20℃。干气密封系统包括密封气系统、密封泄漏放空系统以及润滑油烟气放空系统,见图1。

3 干气密封异常现象

2018年8月23日机组开车后,二氧化碳压缩机(K101) 高压缸三段干气密封一级排放压力由0增加到0.06 MPa,报警PAH41053值为0.07 MPa,从8月23日开始阶梯式的增长,8月30日一级放空管中的压力PSH41053现场压力表为0.3 MPa,9月14日为0.5 MPa,9月18日装置因其他原因停车时为0.5 MPa,具体见图2。调高密封气进气压力无效,表明干气密封面出现了泄漏。干气密封的密封气排放和油气放空均有较大漏量,二级放空汇入轴承箱润滑油气放空总管后去高点放空,二级排凝进入润滑油回油总管回油箱。干气密封漏量增大,将会对润滑油的品质、机组的润滑和机组振动位移等带来不良影响。

图1 干气密封系统

4 原因分析

本次干气密封泄漏之后,查找对比了2013年同一机组,同一位置干气密封发生泄漏时的故障现象,发现两次泄漏的情况有本质的区别,据此判断两次泄漏的原因和部位存在明显的区别,所以必须加强监控,择机检修。

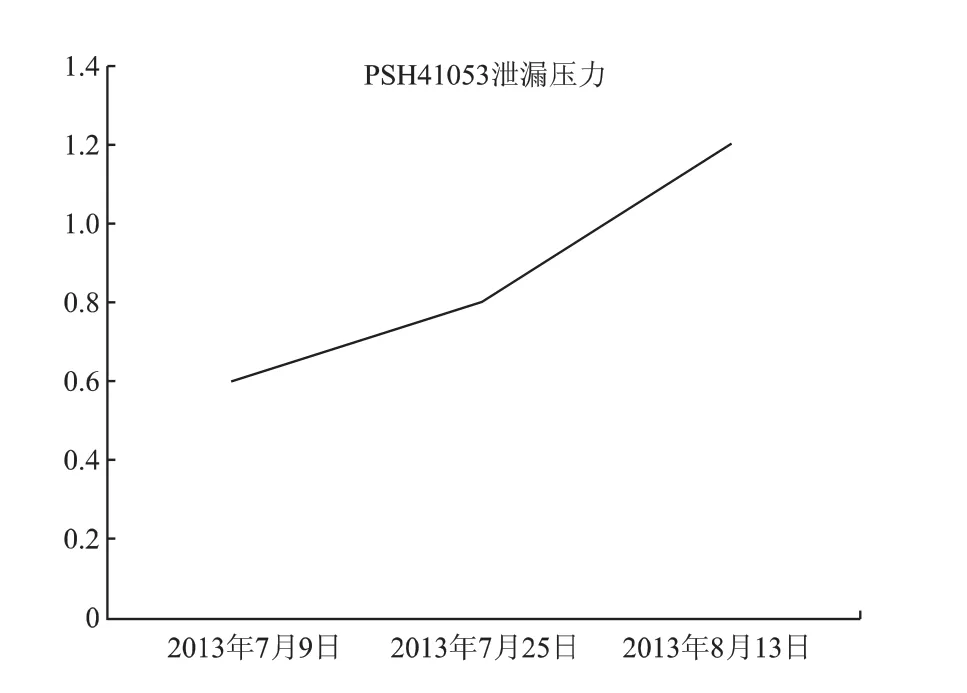

2013年7月9日,工艺人员发现干气密封一级放空压力上涨至0.6 MPa,至7月25日压力缓慢上涨至0.8 MPa,8月13日压力缓慢上涨至1.2 MPa,二级排放压力为0。三段机封一二级放空管和排放管外有冷凝水,一级排放管温度约为15℃,二级排放温度约为22℃,环境温度33℃。机组一直监控运行,至8月13日因其他原因装置停车检修。

2013年8月停车检修,拆解发现三段干气密封外侧梳齿密封油气结垢严重,密封腔室及密封气放空管线结垢严重,干气密封密封面磨损,二级放空小孔局部堵塞。干气密封送专业厂家拆解情况,静环表面有大量黑色物质附着,静环工作表面有严重的磨损痕迹。动环表面有大量棕色粉末附着,动环工作表面有严重的运转磨痕。轴套表面与后置迷宫接触的地方有明显的磨损痕迹。弹簧座表面有大量黄色物质附着,副密封位置的弹簧圈已经部分熔化,并且表明有大量黑色物质聚集。推环的工作表面处有严重的磨损痕迹。后置迷宫表面有大量黑色物质附着,梳齿位置有严重的磨损痕迹。从干气密封的拆解情况来看,密封面的磨损属于正常的磨损,而密封面的正常磨损对泄漏压力的影响是一个缓慢爬升的过程,所以设备具备长期监控运行的条件。而今年8月23日发生的干气密封泄漏,泄漏压力呈阶梯状爬升,泄漏情况存在突变的不可控状态,所以必须尽快进行干气密封更换检修。

5 运行及检修

5.1 干气密封监控运行

(1) 关注一级排放压力,润滑油回油总管临时放空管冒气情况和压缩厂房西北角放空管的泄漏气体排放情况。关注密封气进气压力与平衡腔室压力压差PDIC41585,应保证实际值指示在65~75 kPa之间,避免阀门波动。

(2) 精心操作,维持机组的稳定运行,保持转速稳定,无大的工况变化不能调整转速。

(3) 监控润滑油上油、回油情况,每月分析润滑油的酸值、水分。

(4)加强对机组高压缸的监控,重点监控振动、位移、轴温和泄漏量的变化情况,记录在表格中,每2 h一次。如出现急剧上升(振动±5 μm、位移±0.05 mm、轴温±5℃),按机组紧急停车处理。

(5) 保持密封气进气调节阀PDCV41585旁路阀和一级放空压力表排放阀保持开度不变,应在技术人员指导下进行调整。

(6)如机组三段干气密封一级排放压力变化幅度剧烈(>0.1 MPa/h),或达到0.8 MPa,及时汇报技术人员处理。

图2

图3

(7) 如机组轴承箱放空管喷油,立即紧急停车。

5.2 检修

9月18日装置因其他原因停车,对压缩机止推测干气密封进行了更换,为尽快弄清密封损坏形式及指导今后的检修及操作,在现场对密封进行了简单的拆解,发现问题及处理方法如下:

5.2.1 检修发现问题

拆解之后发现,干气密封整体较脏(见图4)。干气密封低点排放盲法兰内脏东西较多,有大量脏东沉积物(图5)。密封面磨损,推环后面的10根弹簧有6根断裂,其中有半圈就剩下1根弹簧(图6)。

5.2.2 原因分析及处理

干气密封较脏主要为密封面磨损下来的脏东西所致。干气密封低点排放盲法兰脏东西,主要是低点没有排放,长期沉积所致,处理措施在盲法兰上开孔配制排放阀门,定期排放。从干气密封损坏的情况分析,泄漏量出现阶梯式增长主要为弹簧逐个断裂,弹簧断裂导致闭合力减小,闭合力减小导致气膜厚度和泄漏量增大,气膜厚度增大导致开启力减小,达到新的平衡,所以新的弹簧断裂会导致泄漏量的阶梯式增长,达到新的平衡后泄漏量会维持一段时间。弹簧断裂应该发生在密封面磨损之前,弹簧断裂主要为疲劳所致,与机组多次紧急停车有关,密封面磨损是因为弹簧断裂之后,密封面之间的气膜不稳定,导致密封面磨损。

处理措施:更换干气密封,对低点排放盲法兰增加排放阀,定期打开阀门检查是否积水积垢。

图4 干气密封脏

图5 盲法兰沉积物

图6 干气密封弹簧断裂

6 结语

本次干气密封泄漏,如果弹簧继续断裂,将可能导致干气密封更大的损坏,引起压缩机转子损伤,造成更大的设备损伤。从本次干气密封泄漏对比2013年8月份干气密封泄漏来看,损坏的形式和泄漏的现象有很大差别,不能单纯的从泄漏量来估计监控运行时间的长短,必须仔细的观察和收集泄漏的现象和细节,分析现象产生的原因,据此给出运行及检修策略,才能保证既不会出现一泄漏就停车这样的增加停车次数带来的损失,也不会出现在监控运行时设备产生不可挽回的设备损失。