刮齿机立柱的模态分析与优化设计*

2019-09-05丁国龙汤明俊陈少男

丁国龙,秦 园,汤明俊,陈少男,王 伟

(1.湖北工业大学 机械工程学院, 武汉 430068; 2.宜昌长机科技有限责任公司 ,湖北 宜昌 443000)

0 引言

随着数控机床和先进刀具技术的发展,自动刮齿机以其明显的高效率优势逐渐成为国内外学者研究的重点,立柱作为刮齿机的关键零部件同样备受关注。国外在结构设计领域起步较早,积累了丰富的经验。JR Baker等[1]通过研究切削振动与刚度之间的关系,提出基于结构刚度评价切削振动的思路;S Hinduja等[2]总结大量板筋运用实例,得出板筋类型会影响立柱的刚度,为立柱刚度的优化提供思路;T jing 等[3]从动态特性分析原理着手,通过重构模型来模拟结合面,提高装配体的有限元计算质量。国外在结构优化方面的研究不仅方法简单新颖,同时积累了大量试验,使得有限元的模拟结果更为精确。国内科研人员通过不懈努力,也取得了较为丰硕的成果。尹纪强等[4]通过研究立柱的静动态特性,提出参数化建模,通过变量尺寸与输出刚度和模态值的单因素分析,分别得到每个尺寸的最佳值;云青等[5]以精密卧式加工中心的关键零件为研究对象,基于模态分析理论和有限元理论,研究材料分布、结构形状、开孔位置等对机床静动态性能的影响;黄静等[6]运用静动态特性分析,对立柱各尺寸做灵敏度分析和轻量化设计,得出最优化的结构;许春雷等[7]以立式精密磨床为研究对象,以静动态特性为基础,对立柱尺寸与输出性能建立线性回归 方程,求出最优的立柱尺寸结构。王富强等[8]以高速精密加工中心立柱为研究对象,对机床立柱进行结构灵敏度分析,以分析结果为依据来进行立柱优化设计,为立柱轻量化奠定了基础。国内外学者对立柱都进行了较为深入的研究,但是刮齿机作为一种新型机床,其立柱的静动态特性有独特的要求。

本文通过立柱的模态分析,结合刮齿机的工作特点,分析了前6阶振型对机床性能的影响;在静动态分析的基础上,提出了立柱的结构优化方案,并进行轻量化设计。经过结构优化后,有效减小立柱的总质量,并显著降低立柱工作状态下的最大应变,保证了立柱的强度和刚度要求。

1 立柱的有限元静力学分析

立柱是机床承载的核心零部件,因而立柱的刚度影响到整个机床的加工精度[9-10]。国内设计人员通常根据经验和相似法设计结构和尺寸,选择过大的安全系数保证结构的稳定,导致立柱的结构尺寸和质量都偏大。因此,对立柱的静力学性能进行分析,优化立柱的结构设计是十分有必要的。基于ANSYS Workbench立柱的静力学分析流程如图1所示。

图1 静力学分析流程图

1.1 静力学分析原理

静力学分析是分析结构在给定静力载荷作用下的响应,是评判结构是否合理的关键,本文基于连续性假设、均匀性假设、各向同性假设等[11],研究立柱的静应力以及变形。有限元分析静应力理论公式[12]:

Kx=F(t)

(1)

式中,K表示结构刚度矩阵;x表示结构位移向量;F(t)结构节点载荷阵列。

1.2 有限元建模

忽略对整体应力和应变分析影响较小的位置,对立柱的某些区域做简化处理,建立如图2所示的立柱模型,长宽高为1150×990×1500mm,侧面外壁的厚度20mm,内部均为十字筋板,筋板厚度为20mm。

图2 原始模型

1.3 添加材料属性与网格划分

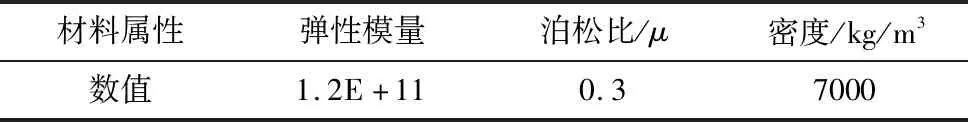

刮齿机立柱材料选用灰铸铁HT300,其材料属性设置如表1所示。

表1 立柱材料属性表

立柱网格参数设置如表2所示。

表2 网格参数设置

结合立柱的结构特征分别以Automatic、Tetrahedrons和Hex Dominant三种方式划分立柱网格,以Element Quality中的平均值作为评价依据,网格划分结果如表3所示。

表3 网格质量评价表

平均值越接近于1,表明网格划分质量越好,由表3可知,采用Hex Dominant划分方式,得到的网格质量明显优于其他两种方式,因而本文采用Hex Dominant网格划分方式。

1.4 计算载荷与施加约束条件

实际工作中,立柱的承载较复杂,本文以模数为4mm,齿数为60的标准内齿轮的切削过程为例,具体加工参数如表4所示。

表4 内齿轮加工参数

立柱顶面载荷源于其他零部件的重力,测得顶部端面的压力与受力面积分别为:

F1=21368N,S1=0.154m2

假设顶面均匀受载,则单位面积载荷为:

(2)

正面载荷主要源于切削力,同理可得正面单位面积载荷为:

P2=800Pa

立柱顶面受力远大于正面受力,说明刀架主轴等部件的重力远大于刮齿机的切削力,因此在齿轮切削过程中,可以忽略因加工不同齿轮产生的切削力对立柱静特性的影响,具有一定的推广意义。

根据计算载荷对模型加载,同时根据立柱实际安装情况,设置固定支撑面。

1.5 求解计算与分析

将简化后的模型导入ANSYS,并施加合适的载荷和约束,得到相应的立柱整体应变云图,如图3所示。

图3 立柱应变云图

由应变云图可知,立柱的应变量从底部到顶部逐渐增大且呈左右对称分布。由于立柱的顶面离载荷较近且前端受到电机座等重力的影响,所以立柱顶部横梁附近变形量最大,最大应变量为21.18μm。刮齿机设计精度为5级,允许立柱最大变形量不超过20μm,因而根据经验法设计的立柱结构不符合要求,需要对其结构改进优化,增强顶部刚度。

2 基于ANSYS Workbench的模态分析

ANSYS Workbench的模态分析主要用于研究结构的振动特性,获取机械结构的模态参数。其基本过程为:将线性时不变系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,坐标变换的变换矩阵为振型矩阵,每列即为各阶振型[13]。基于ANSY模态分析流程图如图4所示。

图4 模态分析流程图

本文使用ANSYS Workbench对刮齿机立柱进行模态分析,采用的算法为Block Lanczos法,计算立柱模态参数。立柱的前6阶振型结果如表5所示。

表5 前6阶模态分析

1阶振型(f=179.97Hz)为立柱前后弯曲摇摆,立柱顶部的扭曲变形最大,使得立柱与机床之间产生分离趋势,将会加大立柱底部与机床接触的应力,同时加剧导轨导向部分的磨损和刀具的磨损,影响刮齿机的加工精度。

2阶振型(f=193.1Hz)为立柱左右弯曲摇摆,这会使立柱与下滑板连接处的角弯矩增大,影响滑块在导轨上的运动,使得导轨导向部分磨损较严重。同时也会使主轴偏离,增大了齿轮的齿形误差,降低机床的加工精度。

3阶振型(f=350.91Hz)为立柱左右端面发生错位扭曲,立柱两侧的扭转幅度最大,影响滑块在导轨上的运动,加剧导轨导向部分磨损,同时也会使主轴偏离,增大了工件的加工误差。

4阶振型(f=384.47Hz)为立柱前后端面发生错位扭曲,立柱前后扭曲最大,增加立柱顶部与机床之间的接触应力。同时也会增加刮齿刀的轴向冲击,加剧刀具的磨损。

5阶振型(f=500.77Hz)为立柱侧面中心同时向内或同时向外交叉弯曲摆动,对导轨磨损以及加工精度都有影响,但是由于是整体变形,变形量较小,因而对机床的影响不大。

6阶振型(f=534.28Hz)为前后端面以及前端面左右两侧导轨向内或者向外交叉弯曲摆动,加剧导轨、刀具等的磨损,但是由于是整体变形,变形量较小,因而对机床的影响较小。

由以上振型分析可知,立柱不仅有前后、左右方向的弯曲变形,还有各端面向内、向外的扭曲变形。这些振动将会影响立柱的强度和刚度,加剧刀具和滑轨的磨损,影响刮齿机的加工精度。因此在结构设计中,可以采取措施,优化立柱结构,提高整体的强度和刚度。

3 立柱结构优化设计

3.1 出砂孔的结构优化

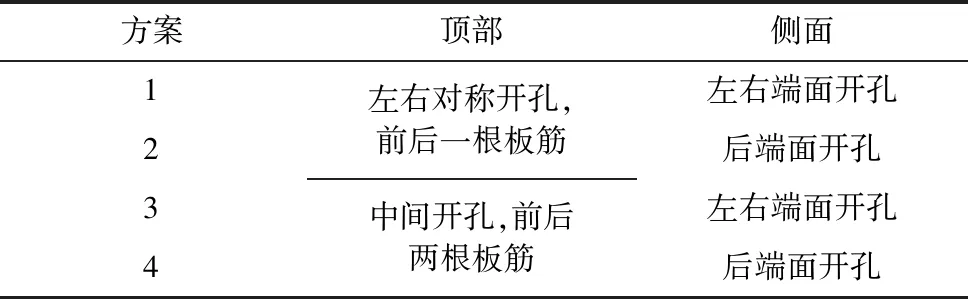

由静动态分析可知,立柱结构需进一步优化改进,最常用的方式是通过增加板筋提高结构的局部强度和刚度,同时大型壳体类零件应设置出砂孔,综合考虑上述因素,在侧面总开孔面积和顶面总开孔面积不变的前提下,给出表6中4种结构优化方案。

表6 结构优化方案

对4种方案进行静力学分析,得到最大应变和立柱总质量如表7所示。

表7 立柱的最大应变和总质量

方案3和方案4采用顶部中间开孔,虽然质量较轻,但是即使增设两根板筋,最大应变量还是超出5级机床精度要求;方案1和方案2采用顶部左右对称开孔,一根板筋连接前后端面,这样有效增加了顶部的刚度,使得顶部最大形变量明显减小,满足设计要求;方案1相较于方案2,不仅最大应变较小,而且总体质量也较小。因此方案1的结构设计优于其他三种方案的结构设计。

3.2 立柱的轻量化设计

在初步确定立柱的结构设计后,应对整体进一步做轻量化设计。四周壁厚、筋板的厚度和高度等都会对立柱整体刚度和强度产生影响,其中壁厚尤为显著,因此本文以壁厚为优化的研究对象,在保证满足强度和刚度要求的前提下,对立柱进行轻量化设计。

Design Exploration目标优化设计是功能强大、方便易用的多目标优化和稳健性设计模块,其主要操作流程为:

(1)创建静力学分析项目;

(2)将壁厚设置为参数,范围设定为25mm~30mm,生成100个设计点;

(3)调入Direct Optimization工具,质量目标设置为搜寻最小值,最大应变量给定上边界为20μm,根据设计点形成响应面;

(4)定义初始样本,建立约束方程,更新优化,得到最好的设计点。

通过软件优化给出3组待选方案,如表8所示。

表8 轻量化设计待选方案

由于3组最大应变相差较小,因而选择质量最小的一组作为立柱改进的结果。如图5所示。

图5 优化后立柱模型

优化后得到模型壁厚为25.025mm,相较于原始结构总质量减轻了280.1kg,占原始立柱总质量的9.12%,最大应变还是处于顶部前端,为13.512μm,相较于优化前减小了7.668μm,满足机床的设计精度要求。对优化后的立柱进行模态分析,提取前6阶模态,结果如表9所示。

表9 前6阶模态对比

从模态分析可以看出,优化后各阶模态频率虽然有所降低,但依旧远高于刮齿机工作时的激振频率(50Hz),并且优化后各阶振型特征没有改变,立柱振动对机床性能的影响也不会改变。

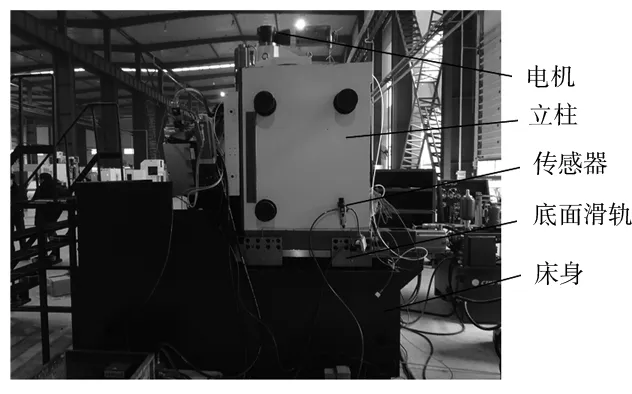

4 锤击法试验模态分析

锤击法试验模态分析广泛应用于中等质量构件结构动态性能的模态分析,其激振能量小,并且能量分布频带窄、信噪比低。因此本文采用锤击法在频域范围内对刮齿机立柱进行试验模态分析。根据仿真优化得到的结果,将加工出来的立柱安装好后,通过模态试验,验证立柱的动态性能以及仿真结果的正确性。锤击法试验模态分析主要包含以下几个流程:

(1)支撑方式的选定:边界条件对模态参数的确定有很大的影响,不同的边界条件会产生不同的模态参数,因此立柱的支撑方式应尽量与实际结构保持一致。将立柱底部与滑轨相连,立柱中间与丝杠相连,电机、螺母均锁死,该情况下约束条件和边界条件近似于立柱在实际工作状态下的约束条件和边界条件。

(2)激振方法的确定:目前广泛使用的激振方法主要有多点激振单点测量法和单点激振多点测量法两种。前者优点是操作简单、信号采集效率高,缺点是激振位置不固定,输入信号之间的相干度较大,人为引入误差较大;后者由于激振点固定,人为引入误差较小,适用于形状规则的试验对象,缺点是操作繁琐、效率较低。立柱的形状较规则,容易均匀布点,为了提高试验精度,本文采用单点激振多点测量的方法。

(3)试验频段的选取:刮齿机主轴额定转速为n=3000rpm,影响其动态特性和加工性能的主要是50Hz以下的低频段,因此选定分析频段为50Hz。为了避免发生频率的混合和重叠,信号的采集频率不得低于欲分析最高频率的两倍,对于立柱的相应信号,以400Hz的采样频率进行采样,确保信号的精度。

(4)测量点的布置

试验模态参数的试验结果作为后续的模型修正工作的重要参考依据,其精度决定了模型修正的结果和效率。如果配置方案不适当,将会导致得到的数据信息不够全面准确。本文是在频率内分析试验模态,因而采用目前使用最为广泛的有效独立法(EI配置方法)。如图6所示。

图6 传感器布点

5 试验结果

将试验中采集的数据导入模态分析软件,对优化后的立柱进行结构模态分析,得到锤击法的模态参数并且与仿真结果对比,如表10所示。

表10 试验与仿真结果对比

由表10可知,实测与仿真频率的最大差值比是2阶模态的7.84%,最小差值比是5阶模态的5.48%。误差产生的原因可能是:仿真模型经过简化后与实际工件有所差别;也可能是测量点太少以及布置不够合理。但是各阶误差都在允许范围内,说明用仿真结果进行结构优化设计是可行的,模型精度是合理的。

6 总结

(1)对刮齿机静动态特性进行分析,得到其承载能力和动态性能,并结合刮齿机的工作特性,详细阐述了前6阶振型的特点及其对刮齿机整体性能的影响。

(2)对立柱出砂孔的位置进行优化设计,优化后的结果满足其工作时所需的静动态要求,并在此基础上,对壁厚进行轻量化设计,优化后的总质量减轻了280.1kg,最大应变减小了7.668μm。

(3)采用单点激励多点测振的激振方法逐点进行采样,运用模态分析装置进行分析,并与仿真结果进行对比,最大差值在8%以内,误差值在允许范围内,证明了立柱优化后的动态特性符合要求。