基于钻柱正弦屈曲的套管磨损预测模型

2019-09-05谭雷川高德利ADEEBSamer

谭雷川, 高德利, ADEEB Samer, 陶 红, 陶 冶,

王正旭1, 任韶然5, 庞琬滢6, 张馨方6

(1.中国石油大学(北京)石油工程教育部重点实验室,北京 102249; 2.阿尔伯塔大学土木与环境工程学院,加拿大埃德蒙顿 T6G1H9; 3.中国石油集团川庆钻探工程有限公司钻采工程技术研究院,四川广汉 618300;4.中国石油集团川庆钻探工程有限公司培训中心,四川成都 610015; 5.中国石油大学(华东)石油工程学院,山东青岛 266580; 6.阿尔伯塔大学采矿与石油工程学院,加拿大埃德蒙顿 T6G1H9)

大位移井和超深井在钻进过程中的复杂井况使套管磨损问题变得异常严重[1-3],从而给油气井工程带来了巨大的安全隐患[4-7]。前人针对套管磨损问题的研究主要集中在稳态井况下的室内模拟实验[8-10]与结构磨损机制[11-13]的研究方面。随着油气田开发的不断深入,复杂井型如超深井和大位移井得到了广泛的应用[14-19]。在这类复杂井型的钻井过程中,复杂的井况使钻柱不再处于稳定状态[20-24]。基于此类复杂井况,Tan等[25-26]将钻柱的涡动和螺旋屈曲引入到套管磨损预测中,有效地提高了磨损预测的准确性。但是,关于钻柱正弦屈曲对套管磨损问题的研究还未见报道。笔者针对这一问题,建立一套基于钻柱正弦屈曲的套管磨损预测模型,以提高套管磨损预测的精确性,保障复杂井况下钻井工程的顺利实施。

1 套管磨损能量耗散方程

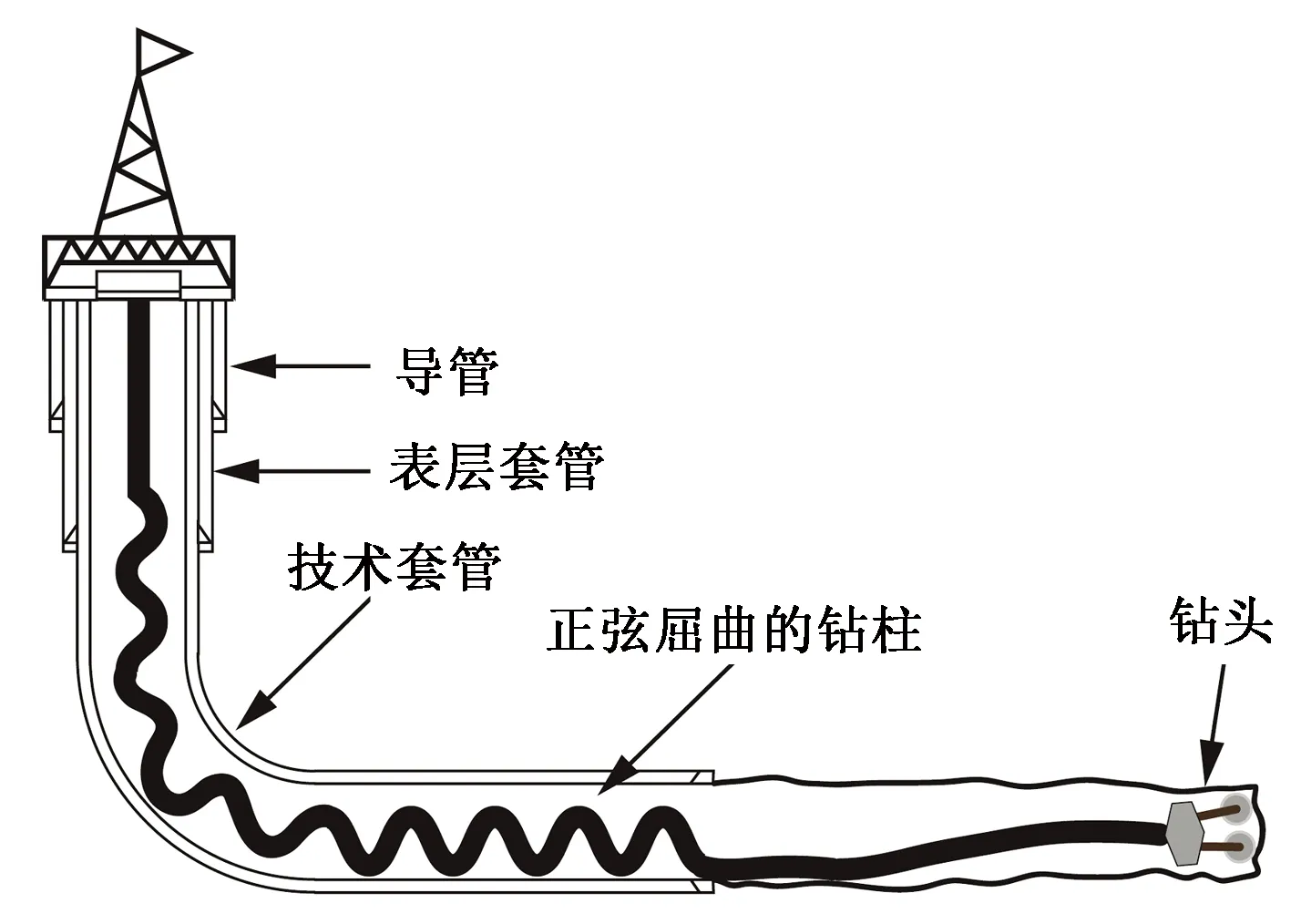

在复杂井况下的钻进过程中,处于正弦屈曲的钻柱与套管内壁将不可避免地发生接触,如图1所示。

图1 复杂井况套管磨损示意图Fig.1 Schematic diagram of casing wear under complex well conditions

滑动接触造成的金属材料磨损可以通过White和Dawson的能量耗散模型[12]计算,其磨损机制以Archard模型[29]中所考虑的磨损影响因子为基础。套管磨损主要与钻柱接头的旋转运动有关,而起下钻过程中的套管往复运动所造成的套管磨损可以忽略不计[9]。因此在钻进进尺给定的情况下,套管某一磨损位置的磨损面积可以由所有通过该位置处发生正弦屈曲钻柱的接头所造成的磨损累加而成,其中正弦屈曲所产生的接触力可以参考相关文献[22],即

(1)

式中,S为磨损面积,m2;fw为磨损影响因子;μ为摩擦系数;N为接触力,N;L为相对滑动距离,m;n为转盘转速,r/min;Dstj为钻柱外径,m;Lm为钻头进尺,m;Ls为单根钻柱长度,m;vROP为机械钻速,m/h;Ni为第i段钻柱与套管内壁接触力,N;Dstji为第i段钻柱外径,m;ni为第i段钻柱转速,r/min;vROPi为(i-1)Ls到iLs的机械钻速,m/h。

2 套管磨损深度预测模型

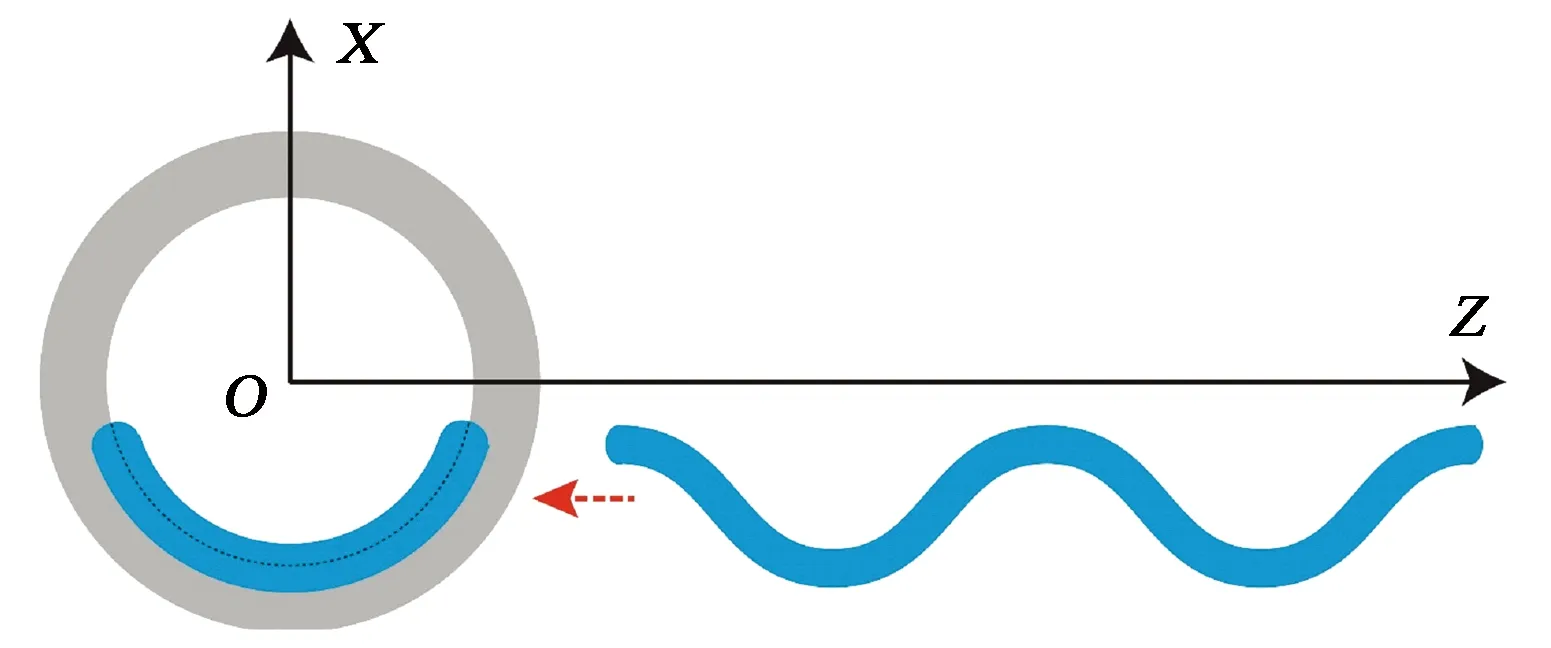

从垂直于井筒轴线方向观察,其正弦屈曲的钻柱在套管中的几何形态示意图如图2所示。将处于正弦屈曲的钻柱在某一已发生正弦屈曲的钻柱轴线位置沿着垂直于钻柱轴线方向切开。在此时切开的平面中,钻柱和套管的几何关系如图3所示,此处的钻柱截面是圆形,但套管截面已变为一空心椭圆。

图2 钻柱正弦屈曲的套管磨损示意图Fig.2 Schematic diagram of casing wear caused by sinusoidal buckled drill pipe

根据几何关系,正弦屈曲的钻柱对套管的磨损深度可表示为

Dsw=a+Rsdo-Rci.

(2)

式中,Dsw为套管磨损深度,m;a为偏心距,m;Rsdo为钻柱接头半径,m;Rci为套管内壁半径,m。

设磨损后钻柱截面与套管内椭圆的交点为(m,n),又根据图3所示几何关系,钻柱截面与套管内椭圆方程可以表示为

(3)

(4)

式中,ψN为屈曲钻柱与套管轴线空间夹角,(°)。

图3 基于钻柱正弦屈曲的套管磨损深度预测模型Fig.3 Prediction model of casing wear depth based on sinusoidal buckled drill pipe

联立式(3)、(4)所得关于未知数(x,y)的解即为上述交点,为方便实际描述,将所得解直接用(m,n)替代,可得:

(5)

根据题设,a为正值,n应取负值n0。因此将n0带入式(3)可得(m1,n0)和(m2,n0)两个交点。其中

(6)

(7)

又因为磨损槽半宽Ws=m0=|m1|=|m2|,所以磨损面积可以通过积分的方式求得:

(8)

联立式(8)和(1),只有一个未知数a,可以通过迭代的方法计算得到套管磨损深度Dsw,相应的算法请参照文献[13]和[22]。

3 套管磨损位置预测模型

套管磨损主要是钻柱接头引起的,因此在预测正弦屈曲钻柱对套管内壁磨损位置时,需要确定钻柱接头与套管内壁的磨损位置。

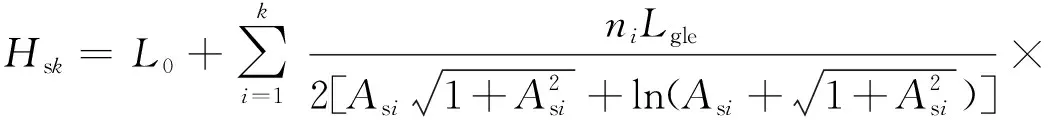

假设一定进尺的钻柱由常规的稳定无屈曲的钻柱部分L0,以及长度和正弦幅度各不相同的一系列正弦屈曲段Ls1、Ls2、…、Lsi组成,其对应的正弦屈曲段钻柱的螺距分别为Δs1、Δs2、…、Δsi(图4)。

图4 基于钻柱正弦屈曲的套管磨损位置预测模型Fig.4 Prediction model of casing wear location based on sinusoidal buckled drill string

各正弦屈曲段钻柱可以表示为

ysi=Asisinxsi.

(9)

对应的正弦钻柱单位周期线长为

(10)

某一钻进进尺是由N根单根钻杆接在一起的,那么,第k(k (11) 式中,Hsk为第k根钻杆末端钻柱接头与套管内壁磨损深度,m;L0为常规稳定无屈曲的钻柱部分,m;Δsi为第i正弦屈曲段处正弦屈曲钻柱的螺距,m;ni为对应螺距为Δsi、正弦幅度为Asi的正弦屈曲钻柱部分包含的单根钻杆数量;Lgle为单根标准钻杆长度,m。 涪陵页岩气田位于中国重庆市涪陵区,海拔约300~1 000 m,属典型的喀斯特山地地貌。目前,该气田已探明的总含气面积为575.92 km2,储量为6.008×1011m3。涪陵页岩气田是中国首个大型页岩气田,也是北美洲以外世界上最大的页岩气储集地,其地质条件和井眼轨迹复杂,钻井工程投资巨大[28]。因此为了有效地保障经济效益以及防止钻井事故的发生,须更加精确地对套管磨损进行预测。 涪陵页岩气X1井是一口水平井,完钻测深为5 227 m,其中垂直段深度为2 432 m,水平段长度为2 375 m。该井三开周期为41 d,钻井液密度为1.55~1.58 g/cm3,从现场收集到的页岩试样测定可知其泊松比为0.38,弹性模量为10.017 GPa。该井造斜段位于技术套管上部,由于三开钻井所遇到的井眼轨迹复杂和钻井液密度较高,导致技术套管发生严重的套管磨损。 在套管磨损的研究中,反演方法是被油田钻井现场证明的最有效的预测套管磨损的方法。该方法的具体实施方式为:首先对一口已经发生套管磨损的井进行井径测试,得到一定间隔的一系列套管磨损深度,然后分别将每一测试位置的磨损深度作为已知量带入所建立的模型中,基于不同的钻进参数,反演计算得到相应的磨损影响因子,再将得到的一系列磨损影响因子结合目标井的钻进参数进行计算,最终得到预测井相应的套管磨损深度。这种方法可以有效地预测与该井井身结构设计相似的井的套管磨损情况。对于“井工厂技术”广泛运用的涪陵区块,选取两口井身结构相似的涪陵页岩气X1井和涪陵页岩气X2井进行预测。 在现场对涪陵页岩气X1井部分井段进行井径测试,利用前人建立的稳定状态磨损模型和本文中新建立的正弦屈曲磨损模型分别进行反演计算,得到相应的磨损影响因子,如图5所示。涪陵页岩气X1井和X2井的井眼轨迹和井身结构如图6和表1所示。 图5 X1井不同模型磨损影响因子反演对比Fig.5 Results and comparison of casing wear factor in different models of well X1 图6 X1与X2井身结构对比Fig.6 Comparison of casing program between well X1 and X2 表1 X1与X2井身结构关键点 分别利用稳定状态模型和正弦屈曲模型对涪陵页岩气X2井进行套管磨损预测,预测结果如图7所示。可以看出,在测深2 700 m处,误差达到23.9%。当钻柱的正弦屈曲这一井况被忽略时,套管磨损会被严重低估,对钻井后期套管性能评估造成巨大的误差,严重时可能会导致整口井的报废,造成巨大的经济损失。 根据现场钻井数据分析,涪陵页岩气X1井在三开过程中部分钻柱发生了3段幅度不同的正弦屈曲,根据本文中提出的计算方法,稳定状态计算得到的1 989 m处的一磨损位置,考虑正弦屈曲后实际磨损位置在1 794 m处,计算误差达到9.8%。 (1)对涪陵页岩气套管磨损进行预测,当测深达到2 700 m时,如果不考虑钻柱的正弦屈曲会导致磨损深度预测误差超过23.9%;对于位于1 989 m钻柱接头与套管的目标磨损位置,若考虑正弦屈曲情况,实际位于1 794 m处,预测误差达到了9.8%,即忽略钻柱正弦屈曲对套管磨损的影响会导致套管磨损预测的不准确。 (2)该研究成果能有效地降低钻井工程风险,为井下套管选材提供合理的决策指导,保障复杂结构及复杂油气田钻井工程的安全性和可靠性。

4 实例分析

4.1 套管磨损深度预测

4.2 套管磨损位置预测

5 结 论