动态应变测试技术在汽车试验中的应用

2019-09-05吕元蒙

吕元蒙

(中国第一汽车股份有限公司天津技术开发分公司)

在汽车的路谱采集和台架试验中,应变测量是一种常用也比较有效的测量方法。应变测量从测量方式上一般可分为接触式和非接触式应变测量。接触式应变测量通常需将测量元件与被测物粘贴在一起,这样它才会随被测物的变形而改变形状,从而通过测量元件自身的性质而获取应变改变的信息。接触式测量方法具有结构简单、使用方便的优点,但其缺点也比较多,如不能全场测量、不能连续不断地进行大变形测量等。目前在汽车相关试验中大部分采用的都是接触式应变测量。文章主要介绍的是数字图像相关方法(Digital Image Correlation,DIC),又称为数字散斑相关技术(Digital Speckle Correlation Method,DSCM)在汽车试验中的应用,它是一种非接触的场变形测量方法,在复杂载荷、高温环境下的变形测试中具有很大的优势。

1 数字图像相关方法原理与Vic-3D 技术

将试样表面随机分布的散斑点受载荷作用下的变化记录成数字图像数据,DIC 利用数字图像相关方法来分析,即利用数字图像的灰度值模式来精确测定变形和位移。

1.1 DIC原理

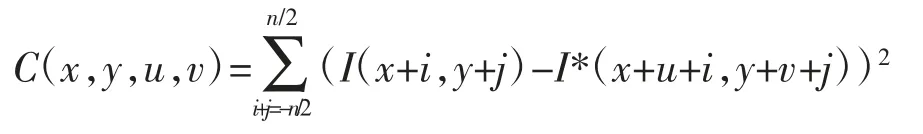

DIC 利用相机拍摄被测物体在变形过程中的表面图像,变形前的图像作为参考图像,变形后的图像为目标图像,将参考图像上的待计算区域划分成网格形式,对比变形后的目标图像与变形前的参考图像,计算每个网格节点在X,Y,Z 方向的位移,获得全场位移信息。采用相机记录被测物体加载前后的散斑图像,经模数转换得到散斑图像的灰度场,根据不同斑点的灰度值进行位置搜索并以像素为单元进行计算。具体为以散斑图像中某一点为中心,取一区域进行搜索计算,当变形前区域及像素点与变形后的区域及像素点完全相关时,相关系数取1,如像素点发生变形则相关性下降,物体的位移可以通过搜索最大相关性点来得到。计算公式为:

式中:C——相关系数;

x,y——像素点位置坐标;

u,v——像素在x,y 方向的位移;

n——子集的大小或所含像素个数;

I,I*——移动前、后图像函数;

i——x 方向像素点序号;

j——y 方向像素点序号。

针对三维计算,可利用立体三角测量的方法识别空间点。利用2 台CCD 摄像机准确判断某点在X,Y,Z 轴的变化,对任意两轴计算相关系数可得此点在这两轴所组成平面内的变化,分别计算某点在XOY,YOZ,ZOX 平面内的变化情况,从而得出空间中相关系数C。立体三角测量的前提是2 条直线在同一个坐标系中,因此在测量之前需要先识别空间准确位置,用2台相机建立同一坐标系[1]。

1.2 Vic-3D 技术介绍

Vic-3D 技术基于数字图像相关技术,可测量被测物表面全场三维位移、位移速率、应变及应变速率,且对环境要求低。Vic-3D 测量系统主要由高分辨率的图像采集系统(光学CCD、光学显微镜等)、计算机及图像分析软件所组成。测量时,被测对象受力引起被测表面图案发生畸变,该变化被图像采集系统的2 台CCD摄像机记录下来,试样变形前后示意,如图1 所示。然后通过计算分析软件对2 幅图像中的相同特征点进行匹配追踪,即可获得所选特征点的三维空间坐标值及其变形矢量。分析软件根据被测物体表面若干个特征点的变形矢量,就可得到物体表面的三维变形场等信息[2]。

图1 载荷试验试样变形前后示意图

Vic-3D 试验流程,如图2 所示。

图2 Vic-3D 测量试验流程图

1)散斑制作:DIC 是针对于有一定特征点的图像开展的变形测量,对于表面没有明显特征点的材料,要人为地在试件表面制作随机散斑行程特征点。散斑可以通过滚轮、印章、喷涂等多种途径完成。由于它是获得图像信息的来源,散斑制作水平的高低直接影响结果数据的准确性。图3 示出散斑质量对比。较差的散斑甚至在样件静态未受力状态即产生应变噪声。通常高质量的散斑图案标准为具有高对比度、大小一致的散斑点、50%覆盖率及随机性等。

图3 人为制作的散斑质量对比图

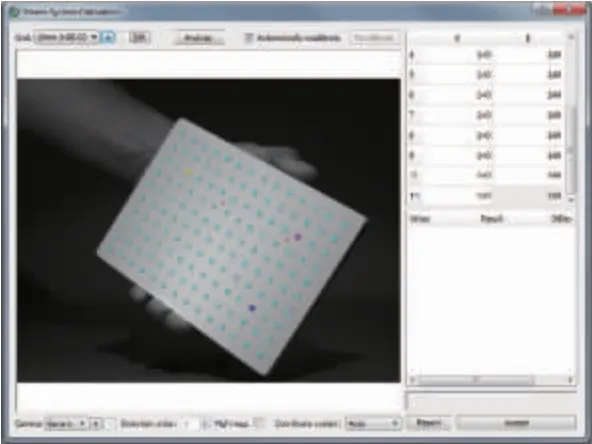

2)相机标定:选择适合的校正板,将校正板放置于被测物所在的位置上(如被测物无法被移动,那么在不超出景深范围的前提下,将校正板置于被测物前即可)。确保校正板上的3 个圆环定位点和2 个小的编码点足够清晰且不被遮挡。保证校正板整体清晰明亮,不出现曝光过度、模糊、过暗等现象。不断按下触发器来采集校正图像,采集15~25 组校正图像,然后运行Vic-3D 软件对拍摄的校正图像进行校准分析,得到校准结果。利用校正板进行校正分析的显示界面,如图4所示。

图4 利用校正板进行校正分析的显示界面

3)试验记录:设置好试验参数开始试验,同时按下触发器对散斑区域进行图像采集。

4)结果分析:利用Vic-3D 软件调取结果数据,打开采集的试验样件图像,选择数据分析区域,设定分析起始点,并选择适宜的子区大小和分析步长,然后开始进行数据分析。最终得到关于样件变形的一系列结果,如图5 所示。

图5 Vic-3D 软件的试验样件图像分析界面

2 Vic-3D测量系统应用举例

为了进一步验证DIC 的可行性和准确性,对汽车后悬横梁局部位置进行了验证试验。

选用扭力梁式汽车后桥,因其结构对称,故选择横梁表面靠左侧为图像采集区域,如图6 所示。将横梁按实车状态安装在台架上,不安装弹簧和减振器,加载位置为车轮中心安装处,选用扭转工况,将位移控制在±40 mm,两端相位差为180°,频率为3 Hz。

图6 试验样件及测量区域示意图

2.1 利用Vic-3D系统进行测量

2.1.1 散斑制作

由于样件黑色底漆反光,因此首先选用哑光白色漆进行喷涂,制作底层。待充分晾干后,选择合适的专业印章工具来进行散斑制作,散斑区域约为200 mm×100 mm,如图7 所示。同时为了更好地和后期传统应变片采集数据做比较,散斑制作后选择2 个位置做微型记号,便于测量结束后在此粘贴应变片。

图7 DIC 验证试验散斑制作示意图

2.1.2 采集设备安装及相机标定

首先将2 台高速相机及镜头固定在三脚架的横梁上,将相机相关连线(如1394b 线、USB3.0 线、网线、电源线等)连接至电脑,并设定好主从相机。打开辅助光源,从两侧照入,尽量避免阴影和反光。打开Vic-Snap软件,根据软件中的图像调整相机位置和角度。调整好相机方位后,选择合适的焦距,将镜头光圈调至最大,此时景深最小,在景深最小时调整好图像清晰度后,再将光圈调整至实际试验需要的大小,并调整快门速度,使得画面中没有曝光过度或曝光不足的点,至此设备安装基本完成。下一步选取与散斑区域面积大小适合的校正板,手持贴近样件表面,旋转各种角度,通过按下触发器来采集25 张校正图像。通过软件进行校准分析,得到校准结果[3]。

2.1.3 试验样件图像采集

通过MTS 线性作动器加载横梁两端,Vic-3D 软件开始采集动态图像,采集频率为500 张/s,采集时间为5 s。采集测试现场,如图8 所示。

图8 Vic-3D 测量现场示意图

2.1.4 图像结果分析

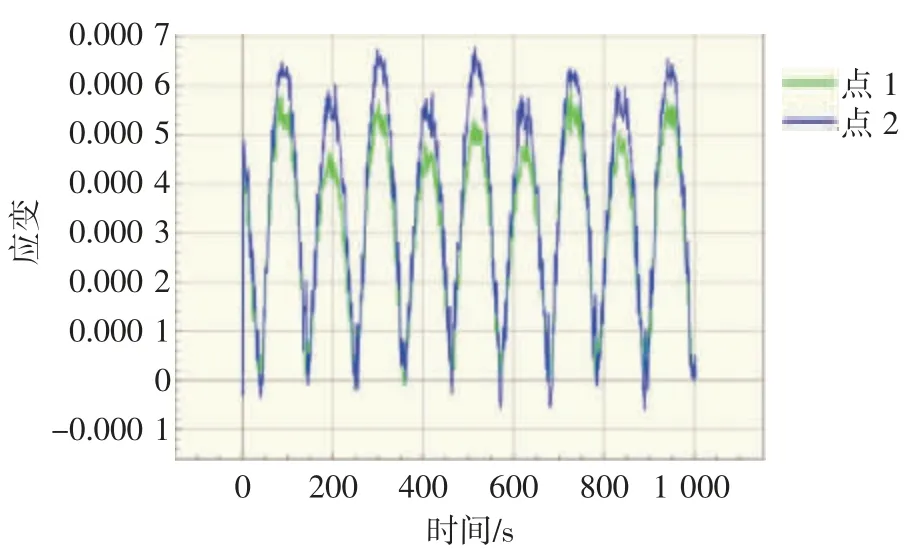

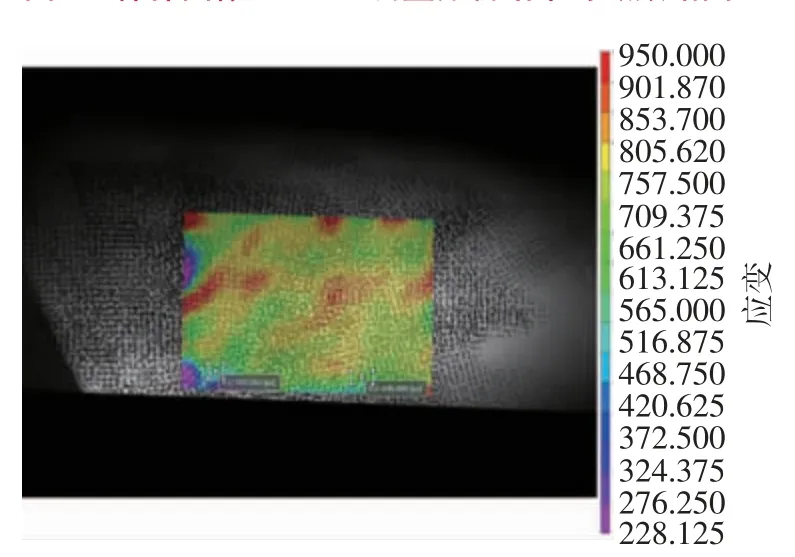

将采集的图像导入软件内,选择包含2 个标注点在内的一片区域进行分析,得到应变时域数据,如图9所示,峰值应变云图,如图10 所示。2 个标注点的微小区域平均应变的峰值显示为527.352 和648.506。

图9 样件图像Vic-3D 测量分析结果时域数据图

图10 样件图像Vic-3D 测量分析结果应变峰值云图

2.2 电阻式应变片测量法数据采集

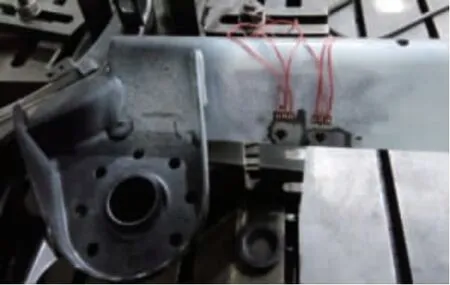

在之前标记的2 个位置粘贴应变片。选用HBM 公司生产的0°/45°/90°应变花,数据采集系统为LMS 公司的SCADAS Mobile 便携式数据采集器,采集软件为LMS.TestLab。由于在室内台架上采集时间较短,故应变片未加温度补偿。应变片安装及采集过程,如图11 和图12 所示。

图11 应变片安装示意图

图12 电阻式应变片信号采集过程示意图

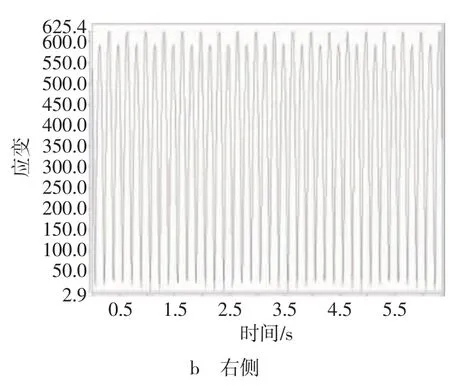

将采集结果导入LMS.TecWare 数据处理软件,通过专业模块计算出2 个测点的最大主应变时域数据,如图13 所示,应变峰值分别为565.8 和625.4。

图13 测点最大主应变时域数据图

电阻应变片测量法是一种成熟可靠的应变测量方式,多年来得到广泛的应用,通过将DIC 方法得到的应变数据与应变片测得的数据对比发现,2 组试验数据相差较小,基本符合精度要求(≤10%),说明DIC 方法可以满足试验测量的要求。

3 结论

文章介绍了数字图像相关方法的基本原理和算法公式,以及基于图像相关技术的Vic-3D 测试系统。通过进行扭力梁局部应变数据采集试验,了解其具体试验流程,得到了DIC 方法与传统电阻式应变片测量法2 组同步的应变数据,通过对比,验证了DIC 方法的可行性和准确性。具有全场测量、非接触、环境适应性强等一系列优点的DIC 方法必然将成为今后力学试验的一种趋势。